Подробно: газов двигател 53 DIY ремонт от истински майстор за сайта my.housecope.com.

Това видео показва как да го направите сами ремонт на двигател газ 53... В продължение на почти два часа авторът на видеото разкрива стъпка по стъпка процедурата за сглобяване на двигателя, като се започне с подготвителната работа и завършва с напълно готов за монтаж на автомобила уред.

Първата подготвителна стъпка е пълно измиване на всички части на двигателя. Авторът разказва подробно за необходимите материали и инструменти за висококачественото изпълнение на тази работа.

Следващият подготвителен етап е монтаж на малки части като втулки, лагери, уплътнения, шпилки, тапи и др. В хода на монтажа се разказва за възможните нюанси, които възникват при инсталирането на определени части. Също така, този блок описва процедурата и характеристиките на монтиране на коляновия и разпределителния вал, подравняване на задвижващите зъбни колела според специални маркировки.

След това авторът пристъпва към описанието на монтажа на механизмите за манивела и газоразпределение. Редът на монтаж на свързващи пръти, бутала с пръстени, всмукателни и изпускателни клапани е показан на етапи. На този етап маслената помпа се монтира и болтовете на главата се завинтват. По време на процеса на сглобяване авторът на видеото разказва диаграмата на движението на маслото в блока на цилиндъра. Последното, важно действие е сглобяването и настройката на газоразпределителния механизъм, а именно инсталирането на тласкачи, кобилници и регулиране на пролуките.

След това се демонстрира монтирането на различни приставки на двигателя, като помпа, термостат, маслен филтър, манометър, свързващи тръби и много други. В резултат на това двигателят е сглобен и готов за инсталиране на превозното средство.

| Видео (щракнете за възпроизвеждане). |

За да пренебрегнете ремонта на двигателя Gas 53, трябва винаги да поддържате добро техническо състояние на двигателя и неговата постоянна готовност за работа, както и да премахнете причините, които ускоряват износването на частите му, да използвате препоръчаните бензин, масла и смазочни материали .

За да пренебрегнете ремонта на двигателя Gas 53, трябва винаги да поддържате добро техническо състояние на двигателя и неговата постоянна готовност за работа, както и да премахнете причините, които ускоряват износването на частите му, да използвате препоръчаните бензин, масла и смазочни материали .

Периодично проверявайте закрепването на главите на цилиндъра към главата на цилиндъра и почиствайте буталата и повърхностите на горивната камера от въглеродни отлагания. Затегнете, ако е необходимо, крепежните гайки HZ. Преди това източете охлаждащата течност от охладителната система.

След това, за да се елиминира взаимното влияние от затягането на една глава върху другата, закрепванията на входната тръба към HZ се разхлабват. След това затегнете гайките, закрепващи главата към главата на цилиндъра с въртящ момент 73-78 с динамометричен ключ. Вижте Фигура 1 за последователността на затягане на гайките, закрепващи главата към главата на цилиндъра.

Препоръчва се главите да се затягат по време на първите три операции по поддръжката и след това да се извършват след всеки TO-2. Използвайки препоръчания бензин и масла и спазвайки температурния режим на двигателя, няма да е необходимо скоро да ремонтирате двигателя Gas 53, ако изобщо се наложи, а въглеродните отлагания няма да са значителни и няма да повлияят на работата на двигателя.

Ако тези условия не се спазват, в двигателя може да се появи въглероден слой, който причинява детонация, намаляване на мощността и като правило увеличаване на разхода на гориво. За да се отървете от въглеродните отлагания, демонтирайте всмукателната тръба на HZ и почистете дъното на буталата и повърхностите на горивните камери.

Ако двигателят "яде" оловен бензин, тогава въглеродният отлага се навлажнява с керосин преди почистване, така че да не попадне в дихателната система. Тъй като в сгурията има много силна отрова. Бързото повторно образуване на въглеродни отлагания показва неизправност на двигателя и е необходим ремонт на двигателя Gas 53.

За да увеличите живота на двигателя преди първия основен ремонт по време на работа, се препоръчва смяна на буталните пръстени и черупките на главния лагер на коляновия вал. Последният трябва да се смени, когато налягането на маслото при топъл двигател падне под 100 kPa при скорост на коляновия вал от 1200 min, което съответства на скорост на движение напред от 30-35 km / h.

В този случай масленият охладител трябва да бъде изключен. При смяна на черупките на главния лагер се проверяват и корпусите на лагерите на биелния прът, подменят се само при необходимост. Едновременно с подмяната на черупките на главния лагер се почистват кухините на шейните на биелните прътове на коляновия вал.

Тази операция трябва да се извърши много внимателно, тъй като останалата мръсотия, която не е отстранена, ще бъде отнесена от маслото към лагерите на биелния прът, което ще доведе до нарязване и износване.

След почистване на кухините, тапите се увиват плътно. Буталните пръстени се сменят, ако разходът на масло за отпадъци надвишава 400 грама на 100 километра. Монтирайте необходимия комплект пръстени, състоящ се от първия нехромиран чугунен компресионен пръстен, втория от комплект стоманени дискове и комплект пръстени за скрепер за масло с дискове от нехромирана стомана.

При смяна на халките отстранете неизносената стърчаща лента в горната й част върху облицовките на цилиндъра (скрепери или друг инструмент). Едновременно със смяната на буталните пръстени, главите на цилиндъра и короните на буталата се почистват от въглеродни отлагания, а клапаните се трият в седалките на главата.

Механизмът за разпределение на газ изисква периодична проверка и, ако е необходимо, регулиране на хлабините на клапаните, почистване на клапаните от въглеродни отлагания и прилепването им към седалките. Хлабините се проверяват при работа на двигателя на празен ход при напълно спуснат тласък.

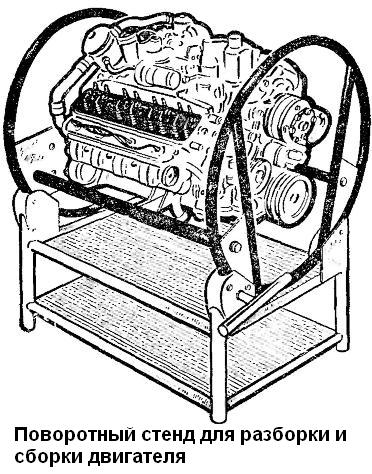

За сглобяването на двигателя, както и за разглобяването му, модулът на блока на двигателя с корпуса на съединителя е фиксиран върху стойката (виж Фиг. 11 от раздел "2.3.1. GAZ-53A и GAZ-66. Демонтаж на двигателя").

Всички части на двигателя са оразмерени преди монтажа. (Таблица 4 виж раздел "2.5.1. GAZ-53A и GAZ-66. Размери на основните части, хлабини и плътност в интерфейсите на двигателя"). изплакнете обилно, издухайте със сгъстен въздух и избършете с чисти салфетки. Всички резбови съединения (щифтове, тапи, фитинги и др.), ако са били извадени при демонтаж или са били заменени с нови, трябва да се поставят върху червена оловна или оловна вароска, разредена с естествено изсушаващо масло. Постоянните връзки (тапи на блока и главите на цилиндъра) се поставят върху нитролак.

Следното не е позволено да се монтира на ремонтиран двигател:

- използвани шплинти и шплинтове;

- пружинни шайби, които са загубили своята еластичност;

- болтове и шпилки с удължена резба;

- гайки и болтове с износени ръбове;

- части с повече от две прорези или вдлъбнатини по конеца или скъсани резби;

- повредени уплътнения.

Сглобете двигателя в обратен ред на разглобяването.

По-долу са дадени конкретни препоръки и допълнителни изисквания за сглобяване на двигателя.

В смяна на цилиндрови втулки преди монтаж облицовката се избира според гнездото в блока на цилиндъра.

Облицовките се избират с помощта на точна метална линийка и набор от сонди, както следва: облицовката, монтирана на мястото си в блока на цилиндъра без уплътнения, трябва да потъне в съвпадащата повърхност на блока на цилиндъра. Линийката се монтира върху съвпадащата повърхност и сондата се вкарва в пролуката между линийката и края на втулката (фиг. 23). Дебелината на уплътнението е избрана така, че след монтиране на облицовката с уплътнението да се издига над повърхността на цилиндровия блок в диапазона от 0,02 - 0,09 mm.

Ориз. 23. Определяне на позицията на облицовката в цилиндровия блок

Уплътнителните уплътнения се произвеждат в различни дебелини: 0,3; 0,2; 0,15 и 0,1 мм. В зависимост от междината върху облицовката на цилиндъра се поставя едно или друго уплътнение, понякога необходимата стойност се получава чрез набор от уплътнения с различна дебелина.

След монтажа в цилиндровия блок, облицовките се закрепват със затягащи втулки (виж фиг. 13 от раздел "2.3.1. GAZ-53A и GAZ-66. Демонтаж на двигателя").

Азбестов шнур, импрегниран с маслено-графитна смес, се използва като задно уплътнение на двигателите. В гнездата на блока на цилиндъра и държача на жлеза се полага кабел с дължина 140 мм. С помощта на устройството кабелът се нагъва в гнездата му с леки удари с чук, както е показано на фиг. 24. Без да сваляте устройството, отрежете краищата на кабела наравно с равнината на конектора на държача на гнездото. Разрезът трябва да е равен, не се допускат свободни краища и неравномерно изрязване.

Ориз. 24. Поставяне на задното уплътнение на коляновия вал в държача на семеринг

Затегнете гайките на капачките на основните лагери (момент на въртене 11-12 kgm). След затягане и разцепване на гайките на главните лагерни капачки, коляновият вал трябва да се върти лесно с малко усилие.

Фиг. 25. Натискане на предавката на коляновия вал

След натискане на зъбното коляно на коляновия вал (фиг. 25) с помощта на теглич и опорна втулка, проверете аксиалната хлабина на коляновия вал, за което натиснете коляновия вал към задния край на двигателя и използвайте манометър, за да определите междината между края на задната шайба на опорния лагер и края на предната главна шейна на коляновия вал (фиг. 26). Разстоянието трябва да бъде между 0,075 - 0,175 mm.

Ориз. 26. Проверка на аксиалната хлабина

При сглобяването на частите от групата свързващ прът-бутало трябва да се спазват следните изисквания.

- Пръстите на буталата се избират към биелните пръти, така че при стайна температура (+ 18 ° C) леко смазан пръст плавно се движи в отвора на биелния прът под лек палец.

- Преди монтажа буталата се нагряват в гореща вода до + 70 ° C.

Натискането на щифт в студено бутало не е позволено, тъй като това може да доведе до повреда на повърхностите на отворите на буталния щифт, както и до деформация на самото бутало.

Ориз. 27. Свързване на свързващия прът към буталото:

а - за монтаж в 1-ви, 2-ри, 3-ти и 4-ти цилиндър; б - 5,6, 7 и 8-ми цилиндър;

1-надпис на буталото; 2-номер на свързващия прът; 3-маркировка на капака на свързващия прът

При сглобяването свързващите пръти и буталата са ориентирани по следния начин:

- за буталата на първи, втори, трети и четвърти цилиндър надписът върху буталото и номерът, отпечатан върху свързващия прът, трябва да са насочени в противоположни посоки, а за буталата на пети, шести, седми и осми цилиндър - в една посока (фиг. 27).

- Задържащите пръстени на буталния щифт са монтирани в жлебовете на буталата, така че огъването на антените да е насочено навън.

- Буталните пръстени се избират според облицовките, в които ще работят. Разстоянието, измерено в съединението на пръстена, положено във втулката, трябва да бъде в рамките на 0,3 - 0,5 mm за компресионни и маслени скреперни пръстени, хромирани са монтирани в горния жлеб на буталото, а във втория - калайдисани компресионен пръстен с жлеб от вътрешната страна към дъното.

Преди да се монтират в цилиндровите облицовки, ставите на буталните пръстени трябва да бъдат разположени под ъгъл от 120 ° един спрямо друг, а върху болтовете на свързващия прът трябва да се поставят защитни месингови капачки, за да се избегне случайно повреждане на повърхността на шейните на биелния прът .

Когато монтирате бутала в цилиндрови гилзи, уверете се, че надписът на буталото е насочен към предния край на цилиндровия блок. Затегнете гайките на болтовете на свързващия прът (момент на затягане 6,8 - 7,5 kgm) и фиксирайте.

След натискане на зъбното колело върху разпределителния вал (фиг. 28), проверете аксиалната хлабина между опорния фланец и края на зъбното колело на разпределителния вал с манометър. Разстоянието трябва да бъде между 0,08 - 0,2 мм.

Ориз. 28. Притискане на зъбното колело към разпределителния вал

- Поставете буталото на 1-ви цилиндър в положение на горната мъртва точка (TDC) в хода на компресия.

- Поставете задвижването на прекъсвача-разпределителя в отвора на блока на цилиндъра, така че процепът в задвижващия вал да е насочен по оста на двигателя и да се измести наляво, като се брои по посока на превозното средство.

- Закрепете корпуса на задвижването с държач и гайка, така че скобата с резбов отвор за закрепване на превключвателя-разпределител да е насочена назад и завъртена на 23 ° вляво от надлъжната ос на двигателя, както е показано на фиг. 29.

- Преди да монтирате разпределителя на прекъсвача на двигателя, проверете процепа в контактите на прекъсвача и, ако е необходимо, го регулирайте. Контактната междина трябва да бъде между 0,3 и 0,4 mm.

- С помощта на гайките на октановия коректор завъртете корпуса на прекъсвача-разпределителя, така че стрелката да е настроена на нулева скала.

- Завъртете ротора на разпределителя така, че да гледа към клемата на първия цилиндър. Изводът на първия цилиндър на капака на разпределителя на запалването е обозначен с цифрата "1".

Поставете капака на разпределителя с проводници и свържете последния към запалителните свещи в реда на работа на цилиндрите на двигателя (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). Редът за запалване се предава на всмукателния колектор на двигателя.

Ориз. 29. Монтаж на задвижването на прекъсвача-разпределител

Един от най-легендарните двигатели на съветската автомобилна индустрия с право може да се счита за GAZ 53 или ZMZ 511. Той служи на хората в продължение на много десетилетия с вяра и истина. До наше време много от отделените кътчета на Съветския съюз работят с този "не убиващ" силовия агрегат, а заводът GAZ все още произвежда резервни части за него.

Историята на двигателя с вътрешно горене GAZ 53 започва през 1959 г., когато по заповед на комунистическата партия започват да разработват двигател, който трябваше да замени остарелия GAZ 51. Така за първи път автомобилът GAZ 53 беше оборудван със захранващ блок номер 511 през 1961 г. и това продължи до 1993 г.

По време на производството на автомобила бяха направени доста модификации и експериментални модели. И така, бяха инсталирани двигатели - GAZ-53F, GAZ-53A, GAZ-53-12 и ZMZ-511. Също така бяха разработени модели на двигатели, които не бяха масово инсталирани, но намериха приложение в народния тунинг. Сред такива представители са УАЗ с двигател GAZ 53 и Gazelle с двигател GAZ 53.

Паралелно с 53-та заводът в Горки произвеждаше хибрид - GAZ 52. Това беше шестцилиндров двигател, който трябваше да бъде нещо средно между GAZ 51 и 53. Приемникът на 53-ти беше GAZ 3307, който беше вече оборудвани със силови агрегати от MMZ и YaMZ. През 1997 г. производствената линия ZMZ-53 престава да съществува и остава само един цех за производство на резервни части за двигателя.

Към момента на раждането си двигателят GAZ 53 се смяташе за достатъчно силен, тъй като имаше голямо количество конски сили. По-подробно си струва да анализирате техническите характеристики в таблицата:

Всички двигатели на GAZ 53 от фабриката са оборудвани с 4-степенна скоростна кутия. И едва през 1987 г. е разработена 5-степенна скоростна кутия за двигателя ZMZ-511, която подобрява теглителната мощност и въртящия момент.

Всяка кола, особено съветска, е настроена поне веднъж. И така, 53-тата трета след силовите агрегати Волговски (GAZ 24) и Уазовски (UMZ-417) е най-популярната при ревизия, тъй като има прост дизайн и е лесна за иновация. Но въпреки това той придоби голяма популярност поради въвеждането на двигателя в други автомобили. Толкова много пъти можете да намерите УАЗ с двигател GAZ 53.

За тези, които обичат принудителния GAZ 24 или 3102, те могат лесно да инсталират ZMZ 511. Често можете да видите как Волга бърза с двигателя GAZ 53. ...

По този начин към инсталирането на ZMZ 511 на GAZ 24 трябва да се подхожда сериозно и всички нюанси трябва да бъдат напълно изчислени, тъй като вътрешният потенциал е достатъчно голям, но не всеки има достатъчно интелигентност, за да го завърши.

Поддръжката на автомобил с двигател GAZ 53 е доста проста и не е обезпокоителна, особено когато е инсталирана на GAZ 24. Двигателят, разбира се, консумираме около 10 литра масло, но в същото време ресурсът му е около 250 000 км пробег с редовна поддръжка...

Така че, струва си да опишете основните етапи на поддръжка на захранващия блок:

- TO-1 - смяна на масло, горивен филтър, затягане на клапанния механизъм.

- TO-2 - смяна на масло, горивен филтър, затягане на клапанния механизъм, смяна на горивния филтър и уплътненията на капака на клапаните.

- TO-3 - смяна на масло, горивен филтър, затягане на клапанния механизъм, смяна на комплекта за синхронизация, смяна на свещи, високоволтови проводници.

- TO-4 - смяна на масло, горивен филтър, затягане на клапанния механизъм, смяна на горивния филтър, уплътнения на капака на клапаните, уплътнения на цилиндровата глава и картер.

Разликата в пробега между поддръжката е 12 500 км. При правилна и редовна поддръжка двигателят е способен да достигне около 300 000 - 350 000 км пробег. След основен ремонт, техническата сервизна карта се сменя и поддръжката трябва да се извършва по-често.

Ремонтът на ZMZ-511 се извършва според разбивките на потока. Тъй като захранващият агрегат е доста надежден, той с право може да се счита за стандарт за издръжливост. Но дори и най-добрите двигатели имат свой собствен ресурс и трябва да бъдат ремонтирани.

Двигателят от GAZ 53 не се разваля по дреболии и това веднага води до основен ремонт, който в много случаи струва като нов двигател. Ето защо много автомобилисти практикуват ремонт на двигателя GAZ 53 със собствените си ръце. Помислете за основния технологичен процес на основен ремонт на силовия агрегат ZMZ-53.

Какви процедури трябва да се извършат и преминат:

- Измиване на мотора.

- Демонтаж. На този етап двигателят се подлага на пълен анализ на резервни части, за да се определи кои части са повредени, колко щети са нанесени на блока и коляновия вал, състоянието на главите на блока, групата на буталата и главите на блока. Също така, на диагностика се подлагат незначителни части, а именно: маслена и водна помпа, непременно съединител и други.

- Диагностичен процес. Тук участват само три основни части - блокът (камери, където се получава горене), коляновият вал (за поддръжка) и главата на цилиндъра (състоянието на газоразпределителния механизъм).

- Процесът на измерване и оразмеряване. Коляновият вал е отегчен. И така, за тази част има таблица с размери:

За сглобяването на двигателя, както и за разглобяването му, модулът на блока на двигателя с корпуса на съединителя е фиксиран върху стойката (виж фиг. 1).

Преди монтажа всички части на двигателя се оразмеряват, измиват се обилно, продухват се със сгъстен въздух и се избърсват с чисти салфетки. Всички резбови съединения (щифтове, щепсели, фитинги и др.), ако са били усукани по време на демонтажа или са били сменени, трябва да се поставят върху червен олово или оловно вароване, разредено с естествено изсушаващо масло.

Да се монтира на ремонтиран двигател не е позволено:

- използвани шплинти и шплинти;

- пружинни шайби, които са загубили своята еластичност;

- болтове и шпилки с удължена резба;

- гайки и болтове с износени ръбове;

- части с повече от две прорези или вдлъбнатини по резбата, или скъсани резби;

Сглобете двигателя в обратен ред на разглобяването.

По-долу са дадени конкретни препоръки и допълнителни изисквания за сглобяване на двигателя.

При смяна на цилиндрови втулки, преди монтажа, гилзата се избира според гнездото в цилиндровия блок.

Подложки се избират с помощта на точна метална линийка и набор от сонди, както следва:

- облицовката, монтирана на мястото си в блока на цилиндъра без уплътнения, трябва да потъне в контактната повърхност на блока на цилиндъра.

Линийката се монтира върху съвпадащата повърхност, а сондата се вкарва в пролуката между линийката и края на втулката (фиг. 2).

Дебелината на уплътнението е избрана така, че след монтиране на облицовката с уплътнението да се издигне над повърхността на цилиндровия блок в рамките на 0,02-0,09 mm.

Уплътнителните уплътнения се предлагат в различни дебелини:

0,3; 0,2; 0,15 и 0,1 мм. В зависимост от междината върху облицовката на цилиндъра се поставя едно или друго уплътнение, понякога необходимата стойност се получава чрез набор от уплътнения с различна дебелина.

След монтажа в блока на цилиндъра, облицовките се закрепват със затягащи втулки (виж фиг. 3).

Като задно уплътнение на двигателите се използва азбестов шнур, импрегниран с маслено-графитна смес. В гнездата на блока на цилиндъра и държача на жлеза се полага кабел с дължина 140 мм. С помощта на устройството кабелът се нагъва в гнездата му с леки удари с чук, както е показано на фиг. 4. Без да сваляте устройството, отрежете краищата на кабела наравно с равнината на конектора на държача на жлеза. Разрезът трябва да е равен, не се допускат свободни краища и неравномерно изрязване.

При сглобяване на коляновия вал с маховик и съединител са изпълнени следните изисквания.

Монтажните гайки на маховика са затегнати, осигурявайки въртящ момент от 7,6-8,3 kgm.

При сглобяването на съединителя задвижваният диск се монтира с демпфер към притискащата плоча и се центрира върху лагера на коляновия вал (задвижващият вал на скоростната кутия може да се използва като дорник).

Маркировките "O", релефни върху корпуса на притискащата плоча и маховика в близост до един от отворите за монтажните болтове на корпуса, трябва да бъдат подравнени.

Коляновият вал, маховикът и съединителят трябва да бъдат динамично балансирани. Допустим дисбаланс 70 Gsm.

При балансиране отстранете излишното тегло от тежката страна, като пробиете метала на маховика на разстояние 6 mm от пръстеновидното зъбно колело със свредло с диаметър 8 mm на дълбочина не повече от 10 mm.

Ако дисбалансът на сглобения вал надвишава 180 Gsm, валът се разглобява и всяка част се балансира отделно. Дисбалансът на маховика не трябва да надвишава 35 Gsm; дисбаланс на притискащата пластина с корпуса - 36 Gsm; Дисбалансът на задвижвания диск е 18 Gsm.

Главни лагерни капачки настройте така, че фиксиращите издатини на облицовките да са от едната страна, а номерата или маркировките, релефни върху кориците, съответстват на номерата на леглата. При монтиране на предния капак е необходимо да се гарантира, че заключващият зъбец на задната шайба на опорния лагер влиза в жлеба на капака и че няма образувани стъпала между края на капака и края на блока на цилиндъра.

Затегнете гайките на капачките на основните лагери (момент на въртене 11-12 kgm). След затягане и разцепване на гайките на главните лагерни капачки, коляновият вал трябва да се върти лесно с малко усилие.

След натискане на зъбното коляно на коляновия вал (фиг. 5) с помощта на теглич и затягаща втулка, проверете аксиалната хлабина на коляновия вал, за което натиснете коляновия вал към задния край на двигателя и използвайте манометър, за да определите междината между края на задната шайба на опорния лагер и края на предната главна шейна на коляновия вал (фиг. 6). Разстоянието трябва да бъде между 0,075 - 0,175 mm.

При сглобяването на частите от групата свързващ прът-бутало трябва да се спазват следните изисквания.

Бутални щифтове са подбрани към свързващите пръти, така че при стайна температура (+18 0 C) леко смазан пръст плавно се движи в отвора на биелния прът под леко усилие на палеца.

Преди монтажа буталата се нагряват в гореща вода до +70 0 С.

Натискането на щифт в студено бутало не е позволено, тъй като това може да доведе до повреда на повърхностите на отворите на буталния щифт, както и до деформация на самото бутало.

Биелни пръти и бутала при сглобяване те са ориентирани по следния начин: за буталата на първия, втория, третия и четвъртия цилиндър надписът върху буталото "отпред" и номерът, отпечатан върху свързващия прът, трябва да са насочени в противоположни посоки, а за бутала на пети, шести, седми и осми цилиндър - от едната страна (фиг. 7).

Задържащите пръстени на буталния щифт са монтирани в жлебовете на буталата, така че огъването на антените да е насочено навън.

Бутални пръстени се избират според ръкавите, в които ще работят. Разстоянието, измерено в съединението на пръстена, положено във втулката, трябва да бъде в диапазона от 0,3-0,5 mm за компресионни и маслени скреперни пръстени.В горния жлеб на буталото е монтиран хромиран, а във втория - калайдисан компресионен пръстен с жлеб от вътрешната страна към дъното.

Преди да монтирате съединенията на буталните пръстени в гилзите на цилиндъра, поставете съединенията на буталните пръстени под ъгъл от 120 ° един спрямо друг, а върху болтовете на свързващия прът трябва да се поставят защитни месингови капачки, за да се избегне случайно повреждане на повърхността на шейната на свързващия прът.

Когато монтирате бутала в цилиндрови гилзи, уверете се, че надписът на буталото "отпред" е насочен към предния край на блока на цилиндъра. Затегнете гайките на болтовете на свързващия прът (момент на затягане 6,8 - 7,5 kgm) и фиксирайте.

След натискане на зъбното колело върху разпределителния вал (фиг. 8), проверете аксиалната хлабина между опорния фланец и края на зъбното колело на разпределителния вал с манометър. Разстоянието трябва да бъде между 0,08 - 0,2 мм.

Понякога колата се поврежда, което изисква мерки за възстановяване. Една от тези процедури е ремонтът на двигателя GAZ 53, който отдавна е изтекъл гаранционния си срок. Без автомобили животът ни би бил не само по-малко интензивен, но и по-скучен. Освен това превозът на товари е една от приоритетните задачи, която се извършва с автомобилен транспорт. Ярък представител на местната автомобилна индустрия е GAZ 53, който е добре познат на всеки от нас и се използва за различни видове превоз на товари.

Прилича на класически камион GAZ 53

По време на създаването си легендарният автомобил GAZ 53 беше оборудван с два варианта на двигателя с много модификации. Първият от тях беше 6-цилиндровият GAZ 11, който не намери своята широка нотка в този конкретен модел автомобил. От своя страна втората версия на двигателя ZMZ 53 с обем 4,25 литра беше инсталирана много повече пъти. Ето защо днес двигателят GAZ 53 често е точно ZMZ 53. Този двигател е един вид стандарт за надеждност и издръжливост на автомобилен двигател.

Двигател Zmz 53 за автомобил газ 53

- почукване на лагерите на биелния прът;

- изгаряне на изпускателни клапани;

- повишен разход на гориво и масло;

- протриване на бутални пръстени;

- почукване на горните втулки или бутала;

- изгаряне на уплътненията на цилиндровия блок.

Именно тези неизправности най-често водят до неизправност на двигателя, което може да доведе до пълното му спиране. Почти всички от тях са свързани с нарушения в работата на блока. Така че износването на буталните пръстени и появата на чукане в лагерите на свързващия прът са резултат от пренебрегване на инструкциите за експлоатация на превозното средство.

От своя страна изгарянето на различни клапани и уплътнения е пряка последица от прегряване на системата и увеличаването на консумацията на масло се получава в резултат на пренебрегване на превантивните мерки.

Предотвратяването на двигателя ZMZ 53 е гаранция за поддържане на оптималната му функционалност и е предназначено да поддържа работата на устройството на правилното ниво.

В допълнение, подобни мерки позволяват навременното определяне на образуването на всякакви сериозни повреди на двигателя и тяхното отстраняване на най-ниска цена.

Ето защо тези процедури са от голямо значение и предотвратяват образуването на незначителни неизправности, чийто списък беше даден по-горе. Като цяло поддръжката на двигателя GAZ 53 се състои в извършване на следните мерки:

- смяна на смазката;

- затягане на главите на цилиндъра;

- проверка на монтажите на изпускателния колектор;

- контрол на количеството охлаждаща течност;

- регулиране на клапани;

- проверка на нивото на маслото в системата.

Навременното изпълнение на всички горепосочени процедури може да послужи като ключ към успешната работа на автомобилния двигател и да гарантира оптималната му функционалност. Поддръжката на машината има свои собствени тънкости, които непременно трябва да се вземат предвид.

Система за смазване на двигателя Газ 53