Подробно: газ 53 направи си сам ремонт от истински майстор за сайта my.housecope.com.

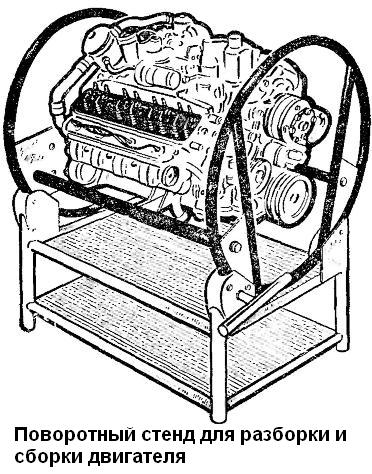

За сглобяването на двигателя, както и за разглобяването му, модулът на блока на двигателя с корпуса на съединителя е фиксиран върху стойката (виж фиг. 11 от раздел "2.3.1. GAZ-53A и GAZ-66. Демонтаж на двигателя").

Всички части на двигателя са оразмерени преди монтажа. (Таблица 4 виж раздел "2.5.1. GAZ-53A и GAZ-66. Размери на основните части, хлабини и плътност в интерфейсите на двигателя"). изплакнете обилно, издухайте със сгъстен въздух и избършете с чисти салфетки. Всички резбови съединения (щифтове, тапи, фитинги и др.), ако са били извадени при демонтаж или са били заменени с нови, трябва да се поставят върху червена оловна или оловна вароска, разредена с естествено изсушаващо масло. Постоянните връзки (тапи на блока и главите на цилиндъра) се поставят върху нитролак.

Следното не е позволено да се монтира на ремонтиран двигател:

- използвани шплинти и шплинтове;

- пружинни шайби, които са загубили своята еластичност;

- болтове и шпилки с удължена резба;

- гайки и болтове с износени ръбове;

- части с повече от две прорези или вдлъбнатини по конеца или скъсани резби;

- повредени уплътнения.

Сглобете двигателя в обратен ред на разглобяването.

По-долу са дадени конкретни препоръки и допълнителни изисквания за сглобяване на двигателя.

В смяна на цилиндрови втулки преди монтаж облицовката се избира според гнездото в блока на цилиндъра.

Облицовките се избират с помощта на точна метална линийка и набор от сонди, както следва: облицовката, монтирана на мястото си в блока на цилиндъра без уплътнения, трябва да потъне в съвпадащата повърхност на блока на цилиндъра. Линийката се монтира върху съвпадащата повърхност и сондата се вкарва в пролуката между линийката и края на втулката (фиг. 23). Дебелината на уплътнението е избрана така, че след монтиране на облицовката с уплътнението да се издига над повърхността на цилиндровия блок в диапазона от 0,02 - 0,09 mm.

| Видео (щракнете за възпроизвеждане). |

Ориз. 23. Определяне на позицията на облицовката в цилиндровия блок

Уплътнителните уплътнения се произвеждат в различни дебелини: 0,3; 0,2; 0,15 и 0,1 мм. В зависимост от междината върху облицовката на цилиндъра се поставя едно или друго уплътнение, понякога необходимата стойност се получава чрез набор от уплътнения с различна дебелина.

След монтажа в цилиндровия блок, облицовките се закрепват със затягащи втулки (виж фиг. 13 от раздел "2.3.1. GAZ-53A и GAZ-66. Демонтаж на двигателя").

Азбестов шнур, импрегниран с маслено-графитна смес, се използва като задно уплътнение на двигателите. В гнездата на блока на цилиндъра и държача на жлеза се полага кабел с дължина 140 мм. С помощта на устройството кабелът се нагъва в гнездата му с леки удари с чук, както е показано на фиг. 24. Без да сваляте устройството, отрежете краищата на кабела наравно с равнината на конектора на държача на гнездото. Разрезът трябва да е равен, не се допускат свободни краища и неравномерно изрязване.

Ориз. 24. Поставяне на задното уплътнение на коляновия вал в държача на уплътнението

Затегнете гайките, закрепващи капачките на главния лагер (момент на въртене 11-12 kgm). След затягане и разцепване на гайките на главните лагерни капачки, коляновият вал трябва да се върти лесно с малко усилие.

Фиг. 25. Натискане на предавката на коляновия вал

След натискане на зъбното коляно на коляновия вал (фиг. 25) с помощта на теглич и опорна втулка, проверете аксиалната хлабина на коляновия вал, за което натиснете коляновия вал към задния край на двигателя и използвайте манометър, за да определите междината между края на задната шайба на опорния лагер и края на предната главна шейна на коляновия вал (фиг. 26). Разстоянието трябва да бъде между 0,075 - 0,175 mm.

Ориз. 26. Проверка на аксиалната хлабина

При сглобяването на частите от групата свързващ прът-бутало трябва да се спазват следните изисквания.

- Пръстите на буталата се избират към биелните пръти, така че при стайна температура (+ 18 ° C) леко смазан пръст плавно се движи в отвора на биелния прът под лек палец.

- Преди монтажа буталата се нагряват в гореща вода до + 70 ° C.

Натискането на щифт в студено бутало не е позволено, тъй като това може да доведе до повреда на повърхностите на отворите на буталния щифт, както и до деформация на самото бутало.

Ориз. 27. Свързване на свързващия прът към буталото:

а - за монтаж в 1-ви, 2-ри, 3-ти и 4-ти цилиндър; б - 5,6, 7 и 8-ми цилиндър;

1-надпис на буталото; 2-номер на свързващия прът; 3-маркировка на капака на свързващия прът

При сглобяването свързващите пръти и буталата са ориентирани по следния начин:

- за буталата на първи, втори, трети и четвърти цилиндър надписът върху буталото и номерът, отпечатан върху свързващия прът, трябва да са насочени в противоположни посоки, а за буталата на пети, шести, седми и осми цилиндър - в една посока (фиг. 27).

- Задържащите пръстени на буталния щифт са монтирани в жлебовете на буталата, така че извивката на пипчето да е насочена навън.

- Буталните пръстени се избират според облицовките, в които ще работят. Разстоянието, измерено на кръстовището на пръстена, положен във втулката, трябва да бъде в рамките на 0,3 - 0,5 mm за компресионни и маслени скреперни пръстени, хромиран е монтиран в горния жлеб на буталото, а във втория - калайдисан компресионен пръстен с жлеб от вътрешната страна към дъното.

Преди да се монтират в цилиндровите облицовки, ставите на буталните пръстени трябва да бъдат разположени под ъгъл от 120 ° един спрямо друг, а върху болтовете на свързващия прът трябва да се поставят защитни месингови капачки, за да се избегне случайно повреждане на повърхността на шейните на биелния прът .

Когато монтирате бутала в цилиндрови гилзи, уверете се, че надписът на буталото е насочен към предния край на цилиндровия блок. Затегнете гайките на болтовете на свързващия прът (момент на затягане 6,8 - 7,5 kgm) и фиксирайте.

След натискане на зъбното колело върху разпределителния вал (фиг. 28), проверете аксиалната хлабина между опорния фланец и края на зъбното колело на разпределителния вал с манометър. Разстоянието трябва да бъде между 0,08 - 0,2 мм.

Ориз. 28. Притискане на зъбното колело към разпределителния вал

- Поставете буталото на 1-ви цилиндър в позицията на горната мъртва точка (TDC) в хода на компресия.

- Поставете задвижването на прекъсвача-разпределителя в отвора на блока на цилиндъра, така че процепът в задвижващия вал да е насочен по оста на двигателя и да се измести наляво, като се брои по посока на превозното средство.

- Закрепете корпуса на задвижването с държач и гайка, така че скобата с резбов отвор за закрепване на превключвателя-разпределител да е насочена назад и завъртена на 23 ° вляво от надлъжната ос на двигателя, както е показано на фиг. 29.

- Преди да монтирате разпределителя на прекъсвача на двигателя, проверете пролуката в контактите на прекъсвача и, ако е необходимо, го регулирайте. Контактната междина трябва да бъде между 0,3 и 0,4 mm.

- С помощта на гайките на октановия коректор завъртете корпуса на прекъсвача-разпределителя, така че стрелката да е настроена на нулева скала.

- Завъртете ротора на разпределителя така, че да гледа към клемата на първия цилиндър. Изводът на първия цилиндър на капака на разпределителя на запалването е обозначен с цифрата "1".

Поставете капака на разпределителя с проводниците и свържете последния към запалителните свещи в реда на работа на цилиндрите на двигателя (1 - 5 - 4 - 2 - 6 - 3 - 7 - 8). Редът за запалване се предава на всмукателния колектор на двигателя.

Ориз. 29. Монтаж на задвижването на прекъсвача-разпределител

GAZ 53 отдавна е извън производствената поточна линия, но все още радва собствениците с работата си, извършвайки транспортиране на стоки. Като всеки автомобил, този камион изисква известна поддръжка и навременен ремонт.

Едно от големите предимства на този транспорт: водачът може самостоятелно да поправи неизправностите на машината, от малки до разглобяване и сглобяване със собствените си ръце на газов двигател 53. Материали като снимки и видеоклипове също могат да допринесат за това.

Транспортът спечели доверието на шофьорите със своята надеждност и ефективност. Тези камиони се задвижват основно от двигателя ZMZ 53 с обем 4,35 литра или GAZ 11, който може лесно да се сглобява и разглобява извън сервиза.

Собствениците трябва да помнят, че колата е доста стара, така че нейният двигател не е най-здравият и издръжлив.Този фактор е основната причина за неизправности в работата на моторното превозно средство.

Такива автомобили се експлоатират в доста тежки условия и шофьорите са свикнали с чести повреди. Следователно за тях не е трудно да сглобят автомобилен двигател на газ 53 и да го разглобят на открито със собствените си ръце.

Въпреки това, ако рядко срещате такива ситуации, разгледайте по-отблизо най-честите неизправности, които могат да възникнат:

- разходът на смазка (масло) се увеличава - необходимо е да смените буталните пръстени;

- свързващият прът и втулките на вала започват да чукат - подмяната на тези части увеличава потенциала на двигателя;

- изгаряне на уплътненията на цилиндровия блок - възниква след прегряване на двигателя;

- износени бутални пръстени - причина: липса или неправилна поддръжка на уреда.

Ако проверявате навреме нивата на маслото и охлаждащата течност на автомобила и извършвате работата правилно съгласно инструкциите за експлоатация, можете да избегнете тези проблеми. Тези изброени повреди са толкова сериозни, че могат да направят двигателя с вътрешно горене неработещ.

След като извършите превантивна работа за сърцето на вашия транспорт, вие ще осигурите надеждността и дългосрочната му работа, а автомобилът винаги ще бъде готов за работа. В резултат на такива действия ще спестите пари.

Необходима поддръжка, която трябва да се извърши навреме:

- подмяна или презареждане на течности;

- усукване на главите на цилиндъра;

- проверка на държачите на изпускателния колектор;

- ежедневна проверка на охлаждащата течност;

- регулиране и регулиране на хлабината на клапаните;

- ежедневен контрол на нивото на маслото.

Всяко техническо устройство трябва да получи подходяща грижа и поддръжка навреме, което ще даде плод в бъдеще.

Неизпълнението на превантивна поддръжка може да доведе до пълно спиране на уреда.

Ако това се случи по време на работа на автомобила, тогава животът на водача може да бъде застрашен: нивото на маслото рязко пада, звукът от счупен метал в двигателя, скърцане или чукане на части в двигателя.

В случай на тези неизправности, незабавно спрете колата и изключете двигателя; по-нататъшната експлоатация на автомобила е забранена.

За основен ремонт на моторно превозно средство Gas 53 е необходимо да се извършат редица задължителни работи: ремонт на буталата, смяна на всички свързващи и главни лагери на коляновия вал, актуализиране на всички видове маслени уплътнения на агрегата, инсталиране на друга маслена помпа, сменете зъбните колела на разпределителния вал, както и коляновия вал.

След проверка на всички елементи е необходимо да сглобите двигателя с вътрешно горене GAZ 53 в обратен ред, така че да не останат ненужни части.

Намирането и закупуването на необходимите части за този двигател не е лесно. Разглобяването и сглобяването на двигател е доста сложен процес. Дори и да направите основен ремонт на двигателя, може да не е възможно да приведете колата в перфектно състояние, тъй като други системи се печелят много.

Монтажът след ремонта на двигателя на газ 53 може да се види във видеото по-горе.

Това видео показва как да го направите сами ремонт на двигател газ 53... В продължение на почти два часа авторът на видеото разкрива стъпка по стъпка процедурата за сглобяване на двигателя, започвайки с подготвителната работа и завършвайки с напълно готов за монтаж на автомобила агрегат.

Първата подготвителна стъпка е пълно измиване на всички части на двигателя. Авторът разказва подробно за необходимите материали и инструменти за висококачественото изпълнение на тази работа.

Следващият подготвителен етап е монтаж на малки части като втулки, лагери, семеринги, шпилки, тапи и др. В хода на монтажа се разказва за възможните нюанси, които възникват при инсталирането на определени части. Също така, този блок описва процедурата и характеристиките на монтиране на коляновия и разпределителния вал, подравняване на задвижващите зъбни колела според специални маркировки.

След това авторът пристъпва към описанието на монтажа на механизмите за манивела и газоразпределение. Процедурата за инсталиране на свързващи пръти, бутала с пръстени, всмукателни и изпускателни клапани е показана на етапи. На този етап маслената помпа се монтира и болтовете на главата се завинтват. По време на процеса на сглобяване авторът на видеото разказва диаграмата на движението на маслото в блока на цилиндъра. Последното, важно действие е сглобяването и настройката на газоразпределителния механизъм, а именно инсталирането на тласкачи, кобилници и регулиране на пролуките.

След това се демонстрира монтирането на различни приставки на двигателя, като помпа, термостат, маслен филтър, манометър, свързващи тръби и много други. В резултат на това двигателят е сглобен и готов за инсталиране на превозното средство.

За сглобяването на двигателя, както и за разглобяването му, модулът на блока на двигателя с корпуса на съединителя е фиксиран върху стойката (виж фиг. 1).

Преди монтажа всички части на двигателя се оразмеряват, измиват се обилно, продухват се със сгъстен въздух и се избърсват с чисти салфетки. Всички резбови съединения (щифтове, щепсели, фитинги и др.), ако са били усукани при демонтаж или са били сменени, трябва да се поставят върху червен олово или оловно вароване, разредено с естествено изсушаващо масло.

Да се монтира на ремонтиран двигател не е позволено:

- използвани шплинти и шплинти;

- пружинни шайби, които са загубили своята еластичност;

- болтове и шпилки с удължена резба;

- гайки и болтове с износени ръбове;

- части с повече от две прорези или вдлъбнатини по резбата, или скъсани резби;

Сглобете двигателя в обратен ред на разглобяването.

По-долу са дадени конкретни препоръки и допълнителни изисквания за сглобяване на двигателя.

При смяна на цилиндрови втулки, преди монтажа, гилзата се избира според гнездото в цилиндровия блок.

Подложки се избират с помощта на точна метална линийка и набор от сонди, както следва:

- облицовката, монтирана на мястото си в блока на цилиндъра без уплътнения, трябва да потъне в контактната повърхност на блока на цилиндъра.

Линийката се монтира върху съвпадащата повърхност, а сондата се вкарва в пролуката между линийката и края на втулката (фиг. 2).

Дебелината на уплътнението е избрана така, че след монтиране на облицовката с уплътнението да се издигне над повърхността на цилиндровия блок в рамките на 0,02-0,09 mm.

Уплътнителните уплътнения се предлагат в различни дебелини:

0,3; 0,2; 0,15 и 0,1 мм. В зависимост от междината върху облицовката на цилиндъра се поставя едно или друго уплътнение, понякога необходимата стойност се получава чрез набор от уплътнения с различна дебелина.

След монтажа в блока на цилиндъра, облицовките се закрепват със затягащи втулки (виж фиг. 3).

Като задно уплътнение на двигателите се използва азбестов шнур, импрегниран с маслено-графитна смес. В гнездата на блока на цилиндъра и държача на жлеза се полага кабел с дължина 140 мм. С помощта на устройството кабелът се нагъва в гнездата му с леки удари с чук, както е показано на фиг. 4. Без да сваляте устройството, отрежете краищата на кабела наравно с равнината на конектора на държача на жлеза. Разрезът трябва да е равен, не се допускат свободни краища и неравномерно изрязване.

При сглобяване на коляновия вал с маховик и съединител са изпълнени следните изисквания.

Монтажните гайки на маховика са затегнати, осигурявайки въртящ момент от 7,6-8,3 kgm.

При сглобяването на съединителя задвижваният диск се монтира с демпфер към притискащата плоча и се центрира върху лагера на коляновия вал (задвижващият вал на скоростната кутия може да се използва като дорник).

Маркировките "O", релефни върху корпуса на притискащата плоча и маховика в близост до един от отворите за монтажните болтове на корпуса, трябва да бъдат подравнени.

Коляновият вал, маховикът и съединителят трябва да бъдат динамично балансирани. Допустимият дисбаланс е 70 Gsm.

При балансиране отстранете излишното тегло от тежката страна, като пробиете метала на маховика на разстояние 6 mm от пръстеновидното зъбно колело със свредло с диаметър 8 mm на дълбочина не повече от 10 mm.

Ако дисбалансът на сглобения вал надвишава 180 Gsm, валът се разглобява и всяка част се балансира отделно. Дисбалансът на маховика не трябва да надвишава 35 Gsm; дисбаланс на притискащата пластина с корпуса - 36 Gsm; Дисбалансът на задвижвания диск е 18 Gsm.

Главни лагерни капачки настройте така, че фиксиращите издатини на облицовките да са от едната страна, а номерата или маркировките, релефни върху кориците, съответстват на номерата на леглата. При монтиране на предния капак е необходимо да се гарантира, че заключващият зъбец на задната шайба на опорния лагер влиза в жлеба на капака и че няма образувани стъпала между края на капака и края на блока на цилиндъра.

Затегнете гайките на капачките на основните лагери (момент на въртене 11-12 kgm). След затягане и разцепване на гайките на главните лагерни капачки, коляновият вал трябва да се върти лесно с малко усилие.

След натискане на зъбното коляно на коляновия вал (фиг. 5) с помощта на теглич и затягаща втулка, проверете аксиалната хлабина на коляновия вал, за което натиснете коляновия вал към задния край на двигателя и използвайте манометър, за да определите междината между края на задната шайба на опорния лагер и края на предната главна шейна на коляновия вал (фиг. 6). Разстоянието трябва да бъде между 0,075 - 0,175 mm.

При сглобяването на частите от групата свързващ прът-бутало трябва да се спазват следните изисквания.

Бутални щифтове са подбрани към свързващите пръти, така че при стайна температура (+18 0 C) леко смазан пръст плавно се движи в отвора на биелния прът под леко усилие на палеца.

Преди монтажа буталата се нагряват в гореща вода до +70 0 С.

Натискането на щифт в студено бутало не е позволено, тъй като това може да доведе до повреда на повърхностите на отворите на буталния щифт, както и до деформация на самото бутало.

Биелни пръти и бутала при сглобяване те са ориентирани по следния начин: за буталата на първия, втория, третия и четвъртия цилиндър надписът върху буталото "отпред" и номерът, отпечатан върху свързващия прът, трябва да са насочени в противоположни посоки, а за бутала на пети, шести, седми и осми цилиндър - от едната страна (фиг. 7).

Задържащите пръстени на буталния щифт са монтирани в жлебовете на буталата, така че огъването на антените да е насочено навън.

Бутални пръстени се избират според ръкавите, в които ще работят. Разстоянието, измерено в съединението на пръстена, положено във втулката, трябва да бъде в диапазона от 0,3-0,5 mm за компресионни и маслени скреперни пръстени. В горния жлеб на буталото е монтиран хромиран, а във втория - калайдисан компресионен пръстен с жлеб от вътрешната страна към дъното.

Преди да монтирате съединенията на буталните пръстени в гилзите на цилиндъра, поставете съединенията на буталните пръстени под ъгъл от 120 ° един спрямо друг и върху болтовете на свързващия прът трябва да се поставят защитни месингови капачки, за да се избегне случайно повреждане на повърхността на шейната на свързващия прът.

Когато монтирате бутала в цилиндрови гилзи, уверете се, че надписът на буталото "отпред" е насочен към предния край на блока на цилиндъра. Затегнете гайките на болтовете на свързващия прът (момент на затягане 6,8 - 7,5 kgm) и фиксирайте.

След натискане на зъбното колело върху разпределителния вал (фиг. 8), проверете аксиалната хлабина между опорния фланец и края на зъбното колело на разпределителния вал с манометър. Разстоянието трябва да бъде между 0,08 - 0,2 мм.

Понякога колата се поврежда, което изисква мерки за възстановяване. Една от тези процедури е ремонтът на двигателя GAZ 53, който отдавна е изтекъл гаранционния си срок. Без автомобили животът ни би бил не само по-малко интензивен, но и по-скучен. Освен това превозът на товари е една от приоритетните задачи, която се извършва с автомобилен транспорт. Ярък представител на местната автомобилна индустрия е GAZ 53, който е добре познат на всеки от нас и се използва за различни видове превоз на товари.

Прилича на класически камион GAZ 53

По време на създаването си легендарният автомобил GAZ 53 беше оборудван с два варианта на двигателя с много модификации. Първият от тях беше 6-цилиндровият GAZ 11, който не намери своята широка нотка в този конкретен модел автомобил. От своя страна втората версия на двигателя ZMZ 53 с обем от 4,25 литра беше инсталирана много повече пъти. Ето защо днес двигателят GAZ 53 често е точно ZMZ 53. Този двигател е един вид стандарт за надеждността и издръжливостта на автомобилния двигател.

Двигател Zmz 53 за автомобил газ 53

- почукване на лагерите на биелния прът;

- изгаряне на изпускателни клапани;

- повишен разход на гориво и масло;

- протриване на бутални пръстени;

- почукване на горните втулки или бутала;

- изгаряне на уплътненията на цилиндровия блок.

Именно тези неизправности най-често водят до неизправност на двигателя, което може да доведе до пълното му спиране. Почти всички от тях са свързани с нарушения в работата на блока. Така че износването на буталните пръстени и появата на чукане в лагерите на свързващия прът са резултат от пренебрегване на инструкциите за експлоатация на превозното средство.

От своя страна, изгарянето на различни клапани и уплътнения е пряка последица от прегряване на системата и увеличаването на консумацията на масло се получава в резултат на пренебрегване на превантивните мерки.

Предотвратяването на двигателя ZMZ 53 е гаранция за поддържане на оптималната му функционалност и е предназначено да поддържа работата на устройството на правилното ниво.

В допълнение, подобни мерки позволяват навременното определяне на образуването на всякакви сериозни повреди на двигателя и отстраняването им с най-ниска цена.

Ето защо тези процедури са от голямо значение и предотвратяват образуването на незначителни неизправности, чийто списък беше даден по-горе. Като цяло поддръжката на двигателя GAZ 53 се състои в извършване на следните мерки:

- смяна на смазката;

- затягане на главите на цилиндъра;

- проверка на монтажа на изпускателния колектор;

- контрол на количеството охлаждаща течност;

- регулиране на клапани;

- проверка на нивото на маслото в системата.

Навременното изпълнение на всички горепосочени процедури може да послужи като ключ към успешната работа на автомобилния двигател и да гарантира оптималната му функционалност. Поддръжката на машината има свои собствени тънкости, които непременно трябва да се вземат предвид.

Система за смазване на двигателя Газ 53