Полуавтоматичните устройства за заваряване са прости и надеждни конструкции. Но нищо не е вечно, дори най-качествените механизми могат да се повредят, най-вече нарушенията на правилата за експлоатация могат да бъдат причините.

Полуавтоматично заваръчно устройство.

В този случай нагревателните връзки се подреждат, контактите и скобите се почистват, за да се създаде добро прилягане на контактите на всички елементи. Могат да възникнат и други неизправности.

Работата на полуавтоматичната заваръчна машина.

В тази ситуация, когато е свързан към мрежата, възниква спонтанно изключване, тъй като защитният елемент се задейства. Такива проблеми най-често възникват при затваряне на верига с високо напрежение. Обикновено проводниците и корпусът или самото окабеляване са затворени. Защитата може да се задейства поради късо съединение между завоите на бобината или елементите на магнитната верига.

Ако е необходим ремонт, изключете заваръчната машина от електрическата мрежа, намерете източника на проблема и го отстранете - това може да бъде възстановяване на изолацията, смяна на кондензатора и други възможни неизправности.

Този вид проблем най-често е придружен от прегряване на оборудването. Може да има няколко фактора:

Устройството може да бръмчи много дори когато заваръчните проводници или елементите на магнитната верига са окъсени. Когато се създаде такава неизправност, трябва да се проверят всички крепежни елементи и, ако е необходимо, да се затегнат, да се отстранят неизправностите в механизма за закрепване на сърцевината, необходимо е да се проверят и изолират заваръчните кабели.

Полуавтоматично горелно устройство.

Най-често такива нарушения възникват при неспазване на правилата за експлоатация - настройката на заваръчния ток надвишава допустимите норми, използват се твърде големи електроди, а продължителността на работата (без необходимото прекъсване) на заваръчната машина също е нарушено. Ако възникнат такива проблеми, е необходимо да се придържате към режима, приемлив за това устройство, както и да охладите устройството, като си направите почивка от работа.

Прекомерното прегряване води до къси съединения на завоите на намотката на намотките - това е следствие от изгарянето на изолационния слой, което дори води до дим. Това се счита за най-сериозната повреда, при която устройството може да изгори. Ако това се случи, тогава е необходимо да възстановите изолационния слой на окабеляването в намотките, но се случва, че не можете да направите без пълно пренавиване. При пренавиване трябва да се използва тел от предишния раздел и със същия брой завои.

И ако малък индикатор на заваръчния ток? Тези неизправности са свързани с намаляване на напрежението на захранващите мрежи или повреда на регулатора, който доставя ток на устройството.

Ако токът на заваръчната машина не е регулиран, тогава подобен проблем възниква от неизправност на механичното регулиране на тока.

Регулаторите във всеки модел имат различна модификация. Проблеми най-често възникват в регулаторните винтове, в затягащите елементи, при неравномерно движение на вторичните намотки, ако бобината на дросела е накъсана, както и при проникване на отломки или чужди предмети. В този случай корпусът трябва да бъде премахнат и е необходимо да се извърши проучване на всички механизми за управление.

Освен да имате представа от какви елементи се състои заваръчната машина, трябва да се запознаете с аксесоарите:

При някои модели подаващото тел, кабелът за управление и източникът на захранване може да са в едно и също устройство.

VIDEO

Не винаги е възможно да се ремонтира полуавтоматична заваръчна машина, но ако повредата не е много сериозна, тогава си струва да опитате.

Най-често срещаният проблем, който не изисква специално оборудване, е залепването на електрода при допустимия ампераж. Следното може да доведе до такава повреда:

недостатъчно мрежово напрежение (това е временен фактор и не изисква ремонт);

мрежовият кабел не приляга плътно към гнездото (в този случай конекторът трябва да бъде коригиран или сменен);

контактите са опети в захранването (трябва да изберете друг удължителен кабел с напречно сечение над 2,5 мм, но при условие, че дължината не надвишава 40 m, но ако е така, тогава кабелът се използва повече от 4 мм).

Ако заваръчната дъга е нестабилна или не разтопи напълно жицата, най-вероятно е контактният връх да е изтекъл или земята на скобата не е правилно свързана. Когато елиминирате тези проблеми, просто трябва да смените върха или да почистите клемите на клемите от замърсяване.

Причините за прекъсвания на подаването на защитен газ, изразяващи се в лошо качество на заваръчния шев по време на заваряване, могат да бъдат неизправност на газовия дифузьор. Такава неизправност може да бъде отстранена чрез подмяна на елемента.

Така че повечето от проблемите могат да бъдат отстранени чрез подмяна на износени елементи и компоненти на заваръчни полуавтоматични устройства. Е, ако дребните ремонти не доведоха до резултати, тогава трябва да потърсите помощ от сервиз или специалист, който има познания и техническа база за заваръчните полуавтоматични устройства, необходими за ремонт.

Полуавтоматична заваръчна машина е практично нещо в ръцете на домашен майстор. Успешно е подходящ за ремонтни дейности в гаража, изработка на порти, резервоари, врати. Но се случва, че самото устройство трябва да бъде ремонтирано. Какви малки причини могат да провокират това? Какви са сериозните повреди? Подробен ремонт на заваръчни полуавтоматични устройства е описан в тази статия. Прилагайки съветите, описани тук, е възможно да ремонтирате "домашния асистент" със собствените си ръце.

Заваряването с полуавтоматично устройство се осъществява поради генерирането на източник на ток с необходимото напрежение, способен да разтопи различни метали, но остава в безопасност при контакт с човек. Този ток се предава през кабела към горелката, която има мундщук, който прехвърля напреженията към проводника за пълнене, който е топящият се електрод.

Телът непрекъснато се подава от въртяща се намотка през метален канал към горелката. Натискането на бутон върху последния стартира автоматичен процес.В същото време защитният газ протича от цилиндъра през маркуча в канала, за да предотврати контакта на заваръчната вана с околния въздух. Подаването на инертната смес се регулира от зададеното налягане на манометъра. Заварчикът контролира само върха на горелката, за да формира ширината на заваръчния шев върху съединението.

Направете сам ремонт на полуавтоматична заваръчна машина се състои в идентифициране на проблемния блок и идентифициране на фактори, които влияят на неговата работа. Основните единици на оборудване в полуавтоматично устройство са:

Вашият ремонт на полуавтоматично устройство трябва да започне с проверка на устройството, за да се идентифицира елементът, който не работи. Причините, засягащи работата на оборудването, могат да бъдат различни: от неправилни настройки до изгаряне на намотката в токогенериращата част. За ремонт ще ви трябват измервателни уреди и инструменти, с които блоковете ще бъдат разглобени и ремонтирани:

Понякога ремонтът на полуавтоматични устройства не предполага глобални проблеми и подмяна на части, а може да се състои в коригиране на настройките или отстраняване на незначителни неизправности. По-долу са дадени примери за подобни проблеми и възможни решения.

2. Използва се прекалено дълъг удължител, когато работата се извършва далеч от контакта.

3. Кабелът, който свързва горелката, е разхлабен в контакта.

4. Неправилно избран кабел от устройството към изхода (сечение по-малко от 2,5 мм).

5. Неправилно зададен ампераж на панела на устройството.

6. Лош контакт в контакта.

2. Сменете удължителния кабел с проводник с напречно сечение над 4 мм.

3. Завъртете кабела по посока на часовниковата стрелка в месинговия контакт, докато спре.

4. Сменете кабела от устройството към електрическата мрежа.

5. Настройте силата на тока на уреда според препоръките относно дебелината на връзката и вида на материала.

6. Поправете контакта, като затегнете контакторите.

2. Твърде бързо подаване на тел, което го разпръсква в заваръчната вана.

3. Ръждата е лошо почистена върху продукта.

2. Регулирайте подаването на тел.

3. Отстранете ръждата с метална четка.

2. Ролките са неправилно избрани или жлебът им е износен.

3. Затягащият механизъм е свободно навит.

4. Избран е грешен диаметър на проводника.

5. Кабелният канал е усукан.

2. Смяна на ролките с елементи с правилно обозначение на диаметъра или монтиране на нови за подмяна на износените.

3. Затегнете задържащото устройство.

4. Инсталирайте проводник с различен диаметър.

5. Изправете кабелния канал; избягвайте образуването на бримки.

3. Бутилката е отворена лошо или е свършила газ.

2. Сменете цилиндъра с друг.

3. Развийте клапана докрай или проверете показанията на манометъра за "високо" налягане.

2. Макарата излетя от барабана.

3. Монтирани ролки с по-малък диаметър.

2. Поставете бобината върху вала на ротатора.

Правилната настройка на оборудването и подмяната на някои елементи ще помогнат за възстановяването на работата на устройството. Но ако устройството изобщо не функционира, тогава може би проблемът е по-дълбок и ще са необходими по-сериозни мерки за ремонт.

Ремонтът на полуавтоматично устройство може да изисква и познания по електротехника, тъй като повреди се получават на самата платка или на друга част от електронната верига. Това се дължи на натрупването на влага върху вътрешните елементи на апарата, пренебрегването на режимите на заваряване, което доведе до прегряване, или запрашенето на възлите, които допринасят за повишаване на температурата.

Един от най-честите проблеми с полуавтоматично устройство е изгарянето на диод или целия мост. Този възел е отговорен за преобразуването на тока в постоянен ток и влияе върху качеството на шева. Ако диодът показва признаци на неизправност, той трябва да бъде заменен. Сред симптомите трябва да обърнете внимание на:

подуване на тялото;

потъмняване на черупката;

наличието на пукнатини върху елемента;

следи от въглеродни отлагания по краката.

Когато се открие неработещ диод, той трябва да се изпари и да се смени с подобен нов. Важно е да изберете част от съответната маркировка. Още по-често кондензаторът се разпада в полуавтоматично устройство. Подмяната му се извършва с поялник.Всички тези работи могат да се извършват на ръка.

По-сериозен проблем ще бъде изгарянето на дросела, който е отговорен за плавното изгаряне на електрическата дъга. За да тествате възела, трябва да използвате омметър. Ако индукторът не работи правилно, тогава той ще трябва да бъде пренавит или заменен с нов.

Прегряването може да повреди изолацията на намотките на трансформатора и да причини късо съединение. Машината трябва да предотврати прекъсване на напрежението в корпуса, а заземяването трябва да го доведе до земята. Ремонтът се състои в "звънене" на намотките, за да се идентифицира точно мястото на повреда, след което счупената част трябва да се навие.

Транзисторният блок рядко се разпада, но също така трябва да се провери с тестер. Сигналът трябва да преминава не само през всеки отделен елемент, но и през цялата верига. Ако се открие счупване, трябва да смените изгорената част.

Ремонтът на полуавтоматично устройство може да отнеме много време. Но ако внимателно следвате съветите, дадени тук, ще можете да възстановите "жизненоважните функции" на оборудването и да спестите пари за обаждане на специалист.

Съвременното оборудване за заваряване на различни сплави и метали се отличава с относително прост дизайн и висока експлоатационна надеждност. Въпреки това ремонтът на заваръчните машини периодично се изисква дори от най-"сложните" единици.

Неизправностите на заваръчните машини най-често се причиняват от неправилната им употреба, неспазване от страна на потребителите на препоръките на производителя на оборудването, както и естествено износване на отделните му възли. Също така може да се наложи ремонт в следните случаи:

несъответствие на тока в захранването и напрежението с тези показатели, които са необходими за стабилната работа на заваръчната инсталация;

неграмотно свързване на оборудването към източник на захранване и неправилно завършване на работата;

заваряване в мръсни или много влажни помещения, на открити места по време на дъжд или сняг.

Както показва практиката, най-често в заваръчните единици терминалният възел се проваля, към който са свързани проводниците, които са необходими за извършване на работата.

Кабелите и различните свързващи компоненти върху него могат да се прегреят поради неправилно използване на технологията (например при продължителна употреба на устройството при най-високата стойност на тока) и поради наличието на лош контакт.

При такива условия изолацията на проводниците започва да се топи, което води до късо съединение на електрическата верига. Можете да се справите с озвучения проблем със собствените си ръце, достатъчно е да премахнете старателно кабелите и местата на техния контакт с оборудването и след това да ги свържете възможно най-плътно.

Наличието на неизправност в устройството обикновено се сигнализира от следните симптоми:

заваръчният ток е труден за регулиране;

има спонтанно изключване на уреда;

заваръчната дъга се прекъсва периодично;

стартирането на оборудването причинява определени трудности (не се включва от първия път, включва се и веднага се изключва и т.н.);

По време на заваряване уредът става много горещ и бръмчи.

След това ще говорим за това какви неизправности са присъщи на заваръчни инвертори, токоизправители и трансформатори и ще дадем съвети как да ги поправите сами.

VIDEO Сега заваръчните инвертори се използват както в промишлени предприятия, така и в частни лица. Тези агрегати осигуряват истински комфорт на заварчика и гарантират високо качество на процеса на заваряване. Това се постига поради усложняването на тяхната конструкция, което, естествено, в повечето случаи намалява надеждността на инверторите.

Не винаги е възможно да ремонтирате инверторно оборудване със собствените си ръце, тъй като това е електронна техника, а не по-просто електрическо устройство (като трансформатор или токоизправител за заваряване).А това означава, че диагностицирането на повредите на блока и тяхното отстраняване изискват от човек да има специални познания.

За да възстанови успешно работоспособността на такива инсталации със собствените си ръце, потребителят трябва да бъде „на крака“ с различни измервателни уреди, от мултиметри до осцилоскопи. Тези устройства позволяват извършването на точна диагностика на инверторите и тяхното електронно "пълнеж" (ценерови диоди, диоди, всякакви транзистори и др.), като по този начин се установяват всички съществуващи неизправности.

Трудността при ремонта на инверторни заваръчни машини е, че човек трябва последователно да проверява електрическата верига на уреда и да намери неизправния компонент. В противен случай нищо няма да работи, тъй като по естеството на неизправността е почти невъзможно да се намери „мъртвият“ елемент на заваръчното оборудване.

По този начин, ако никога не сте се занимавали с електроника, няма смисъл да правите ремонт на инвертор със собствените си ръце. Просто ще губите енергия и ще губите много време, но няма да постигнете нищо. Освен това има опасност по време на такъв "ремонт" само да влошите проблема, като нарушите електрическата верига.

В същите случаи, когато човек има опит с микросхеми и електрически компоненти, той може да се справи с прости повреди на заваръчно инверторно оборудване. Обикновено неизправностите му се откриват по време на следните проверки:

Анализ на работата на диодни мостове (изходни и входни токоизправители), които са монтирани на радиатор. Те трябва да бъдат демонтирани от платката, като изключите окабеляването и след това потърсите пробит токоизправител, като използвате елементарния метод на звънене. След идентифициране на неработещ компонент, той се заменя с нов. Специалистите съветват да се използва специален поялник, оборудван със смукателен механизъм, за да се извърши такава операция.

Проверка на компонентите на драйвера. Извършва се с омметър. Когато се намери неуспешен драйвер, той се запоява, подходящ аналог се избира от листа с данни на устройството и се заменя със стария компонент.

Проверка на транзистори. В повечето инверторни устройства най-често се провалят транзисторите. Намирането на такъв елемент изобщо не е трудно, той се издава с изгорени проводници, наличието на малки пукнатини по корпуса. Ако няма посочени видими дефекти, можете да позвъните на всеки транзистор с мултицет, като определите дефектния.

Заваръчните инвертори днес могат да имат различно разположение на елементите. Но в същото време дизайнът им не се различава много, следователно ремонтът на инверторно оборудване от различни производители не може да предизвика трудности за човек, който има представа за принципите на изграждане на електрически вериги.

VIDEO Възстановяването на нормалната работа на такива устройства е по-лесно. Самопоправящи се заваръчни трансформатори могат да се извършват от почти всеки любител заварчик. Обикновено той трябва да се справя със следните неизправности на заваръчното оборудване:

Пренавиването на намотката, за което говорихме, може да се наложи и когато няма натоварване на оборудването и устройството поема висок ток от мрежата. Причината за такава повреда е същата - намотката е затворена.

Всички други неизправности на заваръчния трансформатор са причинени от повреда на неговите отделни възли и компоненти. Например, устройството за управление на тока и неговите бобини (вторична и дросел) често се отказват, в които по време на работа попадат чужди предмети. Намирането на такава неизправност е лесно поради простотата на конструкцията на трансформатора за заваряване.

VIDEO Заваръчните токоизправители са структурно подобни на трансформаторите, но са допълнително оборудвани с механизми, които са присъщи на инверторното оборудване (контролен модул и диоден токоизправител). Това състояние на нещата определя особеностите на техния ремонт.

Ако възлите на захранващия блок се повредят, те се ремонтират по същия начин като заваръчни трансформатори (пренавиване на бобини, възстановяване на изолацията между кабелите, смяна на регулатори и кондензатори и др.). Но в случай на повреди на управляващия блок и диодния токоизправител трябва да се анализира състоянието на електрическата верига на апарата.

Полуавтоматичното заваръчно оборудване може да бъде проектирано на базата на токоизправители или инвертори. Както сами разбирате, е необходимо да ремонтирате такива единици според описаните по-горе принципи - повредите ще бъдат идентични. Имайте предвид, че по време на работа на полуавтоматичните устройства често се регистрират механични повреди, които са причинени от износване на устройството за подаване на тел към зоната на заваряване.

В посоченото устройство, при активното използване на заваръчно оборудване, може да се наблюдава повишено триене между канала и доставената тел. Този проблем се решава чрез инсталиране на нов канал. По-добре е да не се използват други методи за възстановяване на нормалното функциониране на апарата поради ниската им ефективност.

VIDEO Възможно ли е да ремонтирате заваръчната машина самостоятелно? Това изисква познаване на неизправностите, характерни за определен тип устройство и наличните възможности за тяхното отстраняване. След това нека поговорим за характеристиките на ремонта на полуавтоматична заваръчна машина "направи си сам", който се използва широко в съвременните условия.

Полуавтоматична заваръчна машина е електрически апарат, предназначен за процеса на заваряване с помощта на електрод.

Конструктивно заваръчният полуавтоматичен апарат е оборудван с електроника с високи честоти. Последният има тенденция не само да повишава ефективността на агрегатите, но и често показва своя "капризен" характер.

Процедурата за ремонт на инверторна полуавтоматична заваръчна машина (моделът и производителът нямат влияние) започва с типично отваряне на машината и проверка на вътрешните части. Възможно е още по време на първоначалната проверка да бъде възможно да се идентифицира частта, която е станала неизползваема.

Ако не се наблюдават външни промени, те се вземат за диагностика.

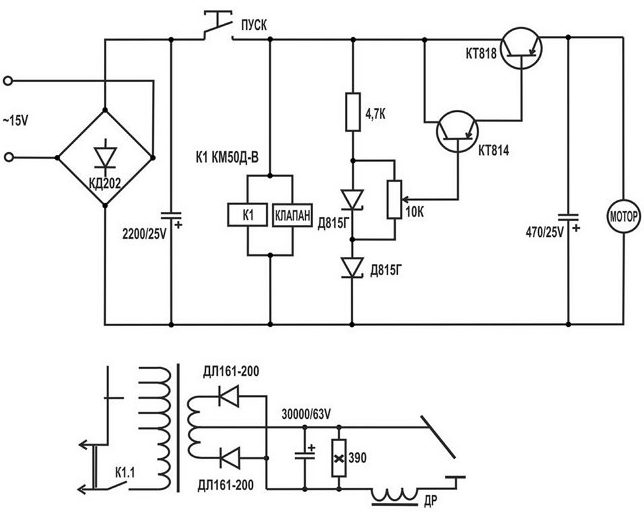

Схема на полуавтоматично заваръчно устройство.

Първо проверяват предпазителите на таблото за управление. С помощта на тестер или омметър, счупеният елемент се изчислява чрез демонтиране на платката. След като го открият, внимателно го сменят с нов и сглобяват отново полуавтоматичното устройство. Когато всички стартери работят, те търсят допълнително проблема, анализирайки възможните неизправности на веригата.

Често ремонтът на полуавтоматична заваръчна машина е свързан с неизправности на полеви транзистори, които са най-слабото място. Симптомите на неизправности (те бяха споменати по-горе) външно в тази група елементи изобщо не се проявяват. Изключително рядко се случва корпусът да се спука и проводниците да се стопят. Тези характеристики ни принуждават да търсим изгорели транзистори, като ги звъним на свой ред с мултицет.

Друга точка на диагностика е контролът на компонентите на драйвера, който е отговорен за функционирането на полеви транзистори. Артикулите, които са се развалили, могат да бъдат определени с помощта на омметър.

Заваръчна токоизправителна верига.

Моля, обърнете внимание: за да не бъдете объркани, се препоръчва както елементите на драйвера, така и транзисторите да звънят спрямо веригата на съществуващото инверторно полуавтоматично устройство, като предварително изберете посоката (например отгоре надолу). В този случай рискът да не се вземе предвид нещо или да липсва някой елемент ще бъде сведен до нула.

Ако неизправността все още не бъде открита, диагностиката завършва чрез проверка на основните елементи на токоизправителите (или диодни мостове). Последните са най-надеждните части на инверторна заваръчна машина и рядко се повреждат, но не е препоръчително напълно да се отхвърля вероятността от тяхната повреда.За диагностициране на диодите, разположени на радиаторите, те са окабелени от платката. Работният диод променя съпротивлението от плюс към минус и обратно. При различни резултати от теста диодите се изхвърлят.

Ремонтът на полуавтоматично устройство при откриване на описаните по-горе неизправности се свежда до подмяна на повредените компоненти.

Прегряването често е причина за неизправности на транзистора. В случай на проверка на вътрешността на модула, ще бъде полезно за всеки случай да смените термопаста в точките на контакт с плочата на радиатора.

И в случай на ремонт на повреда, можете да прегледате контактите. Тези, които не изглеждат много спретнати, се почистват и свързват.

Самостоятелният ремонт на полуавтоматична заваръчна машина е доста любим процес сред майсторите, които често извършват каросерия.

Схема на заваръчния трансформатор.

Но не винаги е възможно. Въпреки че, с малка повреда, опитът да се намери може да не е безсмислен.

Един от проблемите, който не изисква задължителна професионална намеса, е залепването на електрода при правилно избран ампераж. Причините за повреда са следните фактори:

слабо мрежово напрежение (ще се променя с времето, така че няма нужда да се намесвате);

кабелът "отива" в гнездото (поправете или сменете износения конектор);

контактите в захранването изгарят: избират друг удължител с диаметър на проводника по-голям от 2,5 mm, когато дължината е около 40 m, и 4 mm, ако е повече.

Ако заваръчната дъга е нестабилна или използваната тел не е напълно разтопена, контактният накрайник може да е станал неизползваем или заземителната скоба е свързана неправилно. За да се отървете от неудобството при работата, върхът се сменя и зоната на затягане се почиства от замърсявания.

Неизправностите на защитния газ, водещи до лошо качество на заварката, могат да бъдат причинени от счупване на газовия дифузьор. Проблемът се решава чрез подмяна на елемента.

VIDEO

Така че повечето от проблемите се елиминират чрез смяна на бързо износващите се части на заваръчната машина. Когато всички действия не помогнат, те прибягват до помощта на сервизен център, който разполага с необходимата техническа база за ремонт на заваръчни машини.

Най-слабият елемент на заваръчните трансформатори е клемният блок, към който са свързани заваръчните кабели. Лошият контакт заедно с висок заваръчен ток води до силно нагряване на връзката и свързаните към нея проводници. В резултат на това самата връзка се разрушава, изолацията в краищата на намотките изгаря, в резултат на което възниква късо съединение.

Ремонтът на заваръчен трансформатор в този случай се свежда до сортиране на нагревателната връзка, почистване на контактните повърхности и затягането им, осигурявайки плътен контакт на всички елементи.

Наред с други, възникват следните неизправности.

Спонтанно изключване на заваръчната машина ... Когато трансформаторът е свързан към мрежата, неговата защита се задейства, в резултат на което устройството се изключва. Това може да се случи поради къси съединения във веригата за високо напрежение - между проводниците и корпуса или проводници помежду си. Късо съединение между завоите на намотките или листовете на магнитната верига, както и разпадането на кондензаторите, също могат да задействат защитата. При ремонт е необходимо да изключите трансформатора от мрежата, да намерите дефектното място и да отстраните неизправността - да възстановите изолацията, да смените кондензатора и т.н.

Силно бръмчене на трансформатора , често придружено от прегряване. Причината може да е разхлабване на болтовете, затягащи листовите елементи на магнитната верига, неизправности в закрепването на сърцевината или механизма за преместване на намотките, претоварване на трансформатора (прекомерно дълга работа, висока стойност на заваръчния ток, голям диаметър на електрода). Късо съединение между заваръчни кабели или листове на магнитна верига също води до силно бръмчене.Необходимо е да се проверят и затегнат всички винтове и болтове, да се премахнат нередностите в механизмите за фиксиране на сърцевината и преместване на намотките, да се провери и възстанови изолацията в заваръчните кабели.

Прекомерно нагряване на заваръчната машина ... Най-честите причини за това включват нарушение на правилата за работа под формата на настройка на заваръчния ток над допустимата стойност, използване на електрод с голям диаметър или твърде дълга работа без прекъсване. Необходимо е да се спазва стандартният режим на работа - да се задават умерени стойности на тока, да се използват електроди с малък диаметър, да се правят почивки в работата за охлаждане на устройството.

Силното нагряване може да доведе до късо съединение между завоите на намотката на бобината поради изгаряне на изолацията, обикновено придружено от дим. Това е най-сериозният случай, за който казват, че апаратът е "изгорял". Ако това се случи, тогава ремонтът на заваръчната машина ще изисква в най-добрия случай локално възстановяване на изолацията на проводника на бобината, в най-лошия - пълното му пренавиване. В последната версия, за да се запазят характеристиките на апарата, е необходимо да се пренавие с проводник от оригиналната секция - със същия брой завои, както беше.

Нисък заваръчен ток ... Явлението може да се наблюдава при понижено напрежение в захранващата мрежа или неизправност на регулатора на заваръчния ток.

Лошо регулиране на заваръчния ток ... Това може да бъде причинено от различни неизправности в механизмите за управление на тока, които се различават при различните конструкции на заваръчните трансформатори. А именно неизправности в винта на токовия регулатор, късо съединение между клемите на регулатора, нарушение на подвижността на вторичните намотки поради навлизане на чужди предмети или други причини, късо съединение в бобината на дросела и др. . Необходимо е да се свали корпуса от апарата и да се проучи конкретния механизъм за контрол на тока, за да се открие неизправност. Простотата на устройството на заваръчната машина и достъпността на всички нейни компоненти за проверка улесняват отстраняването на неизправности.

Внезапно прекъсване на заваръчната дъга и невъзможност за повторното й запалване ... Вместо дъга се наблюдават само малки искри. Това може да бъде причинено от повреда на намотката на високо напрежение към заваръчната верига, късо съединение между заваръчните проводници или прекъсване на връзката им с клемите на машината.

Консумация на голям ток от мрежата без натоварване ... Това може да бъде причинено от късо съединение на завоите на намотката, което се елиминира чрез локално възстановяване на изолацията или пълно пренавиване на намотката.

Наличната електронна част - диоден токоизправител и контролен модул - прави заваръчния токоизправител подобен на инвертор. Следователно отстраняването на неизправности включва проверка на диодния мост и елементите на контролната платка. Диодният мост е надежден компонент в електронните схеми, но понякога се проваля. Като цяло причините за неизправността могат да бъдат много различни: пистите на платките изгарят, трансформаторите на управляващата верига се провалят. Снимката по-долу показва случай при ремонт на заваръчна машина със собствените си ръце, който се състоеше в подмяна на неработеща част на контролната платка с руски аналог, позволи на потребителя да спести значителна сума от ремонти (70% от цената на заваръчната машина).

За разлика от заваръчния трансформатор, който е по-скоро електрически продукт, заваръчният инвертор е електронно устройство. Това означава, че диагностиката и ремонтът на заваръчни инвертори включва проверка на работата на транзистори, диоди, резистори, ценерови диоди и други елементи, които съставляват електронните схеми. Трябва да можете да работите с осцилоскоп, да не говорим за мултиметри, волтметри и други обикновени измервателни уреди.

Характеристика на ремонта на инвертора е фактът, че в много случаи е трудно или дори невъзможно да се определи от естеството на неизправността повреден компонент, трябва да проверявате всички елементи на веригата последователно.

От гореизложеното следва, че успешният ремонт на заваръчен инвертор със собствените си ръце е възможен само ако имате поне основни познания по електроника и малък опит с електрически вериги. В противен случай саморемонтът може да доведе само до загуба на време и усилия.

Както знаете, принципът на работа на заваръчния инвертор е стъпка по стъпка преобразуване на електрически сигнал:

Изправяне на мрежовия ток - с помощта на входен токоизправител.

Преобразуване на ректифицирания ток във високочестотен променлив ток - в инверторния модул.

Понижаване на високочестотното напрежение до напрежението за заваряване - със силови трансформатор (много малък по размер поради високата честота на напрежението).

Изправяне на променлив високочестотен ток в постоянна заварка - чрез изходен токоизправител.

В съответствие с извършените операции, инверторът конструктивно се състои от няколко електронни модула, основните от които са входния токоизправителен модул, изходния токоизправителен модул и контролната платка с ключове (транзистори).

Докато основните компоненти в инвертори с различен дизайн остават непроменени, тяхното разположение в устройства от различни производители може да варира значително.

Проверка на транзистори ... Най-слабото място на инверторите са транзисторите, така че ремонтът на инверторните заваръчни машини обикновено започва с тяхната проверка. Повреден транзистор обикновено се вижда веднага - спукан или спукан корпус, изгорели проводници. Ако се открие такъв, можете да започнете ремонта на инвертора, като го смените. Ето как изглежда изгорял ключ.

И така се монтира вместо изгорялата. Транзисторът е инсталиран на термопаста (KPT-8), която осигурява добро разсейване на топлината към алуминиевия радиатор.

Понякога няма външни признаци на неизправност, всички ключове изглеждат непокътнати. След това, за да се определи дефектният транзистор, се използва мултицет за набирането им.

Много е добре да се идентифицират дефектните елементи, но не всички. Ремонтът на инверторни заваръчни машини също включва търсене, вместо изгорели елементи, подходящи аналози. За това се определя характеристиката на повредените елементи (според листа с данни) и въз основа на него се избират аналози за подмяна.

Проверка на елементи от драйвера ... Силовите транзистори обикновено не се отказват сами, най-често това се предшества от повреда на елементите на "люлеещия" се драйвер. По-долу е снимка на платката с елементите на инверторния драйвер Telwin Tecnica 164. Проверката се извършва с помощта на омметър. Всички дефектни части се запояват и заменят с подходящи аналози.

Тест на токоизправителя ... Входните и изходните токоизправители, които са диодни мостове, монтирани на радиатор, се считат за надеждни елементи на инверторите. Понякога обаче и те се провалят. Това не важи за показаните на снимката по-долу, те са годни за обслужване.

Диодният мост се проверява най-удобно чрез разпояване на проводниците от него и отстраняването му от платката. Това улеснява работата и не заблуждава, когато има късо съединение във веригата. Алгоритъмът за проверка е прост, ако цялата група е на късо съединение, трябва да потърсите дефектен (пробукан) диод.

За разпояване на части е удобно да използвате поялник със засмукване.

Контрол на таблото за управление ... Ключовото табло за управление е най-сложният модул на заваръчния инвертор, от неговата работа зависи надеждността на функционирането на всички компоненти на устройството. Квалифициран ремонт на заваръчни инвертори трябва да завърши с проверка за наличието на контролни сигнали, идващи към шините на портите на ключовия модул. Тази проверка се извършва с осцилоскоп.

Съвременното оборудване за заваряване на различни сплави и метали се отличава с относително прост дизайн и висока експлоатационна надеждност. Въпреки това ремонтът на заваръчните машини периодично се изисква дори от най-"сложните" единици.

Неизправностите на заваръчните машини най-често се причиняват от неправилната им употреба, неспазване от страна на потребителите на препоръките на производителя на оборудването, както и естествено износване на отделните му възли. Също така може да се наложи ремонт в следните случаи:

несъответствие на тока в захранването и напрежението с тези показатели, които са необходими за стабилната работа на заваръчната инсталация;

неграмотно свързване на оборудването към източник на захранване и неправилно завършване на работата;

заваряване в мръсни или много влажни помещения, на открити места по време на дъжд или сняг.

Както показва практиката, най-често в заваръчните единици терминалният възел се проваля, към който са свързани проводниците, които са необходими за извършване на работата.

Кабелите и различните свързващи компоненти върху него могат да се прегреят поради неправилно използване на технологията (например при продължителна употреба на устройството при най-високата стойност на тока) и поради наличието на лош контакт.

При такива условия изолацията на проводниците започва да се топи, което води до късо съединение на електрическата верига. Можете да се справите с озвучения проблем със собствените си ръце, достатъчно е да премахнете старателно кабелите и местата на техния контакт с оборудването и след това да ги свържете възможно най-плътно.

Наличието на неизправност в устройството обикновено се сигнализира от следните симптоми:

заваръчният ток е труден за регулиране;

има спонтанно изключване на уреда;

заваръчната дъга се прекъсва периодично;

стартирането на оборудването причинява определени трудности (не се включва от първия път, включва се и веднага се изключва и т.н.);

По време на заваряване уредът става много горещ и бръмчи.

След това ще говорим за това какви неизправности са присъщи на заваръчни инвертори, токоизправители и трансформатори и ще дадем съвети как да ги поправите сами.

VIDEO Сега заваръчните инвертори се използват както в промишлени предприятия, така и в частни лица. Тези агрегати осигуряват истински комфорт на заварчика и гарантират високо качество на процеса на заваряване. Това се постига поради усложняването на тяхната конструкция, което, естествено, в повечето случаи намалява надеждността на инверторите.

Не винаги е възможно да ремонтирате инверторно оборудване със собствените си ръце, тъй като това е електронна техника, а не по-просто електрическо устройство (като трансформатор или токоизправител за заваряване). А това означава, че диагностицирането на повредите на блока и тяхното отстраняване изискват от човек да има специални познания.

За да възстанови успешно работоспособността на такива инсталации със собствените си ръце, потребителят трябва да бъде „на крака“ с различни измервателни уреди, от мултиметри до осцилоскопи. Тези устройства позволяват извършването на точна диагностика на инверторите и тяхното електронно "пълнеж" (ценерови диоди, диоди, всякакви транзистори и др.), като по този начин се установяват всички съществуващи неизправности.

Трудността при ремонта на инверторни заваръчни машини е, че човек трябва последователно да проверява електрическата верига на уреда и да намери неизправния компонент. В противен случай нищо няма да работи, тъй като по естеството на неизправността е почти невъзможно да се намери „мъртвият“ елемент на заваръчното оборудване.

По този начин, ако никога не сте се занимавали с електроника, няма смисъл да правите ремонт на инвертор със собствените си ръце. Просто ще губите енергия и ще губите много време, но няма да постигнете нищо. Освен това има опасност по време на такъв "ремонт" само да влошите проблема, като нарушите електрическата верига.

В същите случаи, когато човек има опит с микросхеми и електрически компоненти, той може да се справи с прости повреди на заваръчно инверторно оборудване. Обикновено неизправностите му се откриват по време на следните проверки:

Анализ на работата на диодни мостове (изходни и входни токоизправители), които са монтирани на радиатор. Те трябва да бъдат демонтирани от платката, като изключите окабеляването и след това потърсите пробит токоизправител, като използвате елементарния метод на звънене. След идентифициране на неработещ компонент, той се заменя с нов. Специалистите съветват да се използва специален поялник, оборудван със смукателен механизъм, за да се извърши такава операция.

Проверка на компонентите на драйвера. Извършва се с омметър. Когато се намери неуспешен драйвер, той се запоява, подходящ аналог се избира от листа с данни на устройството и се заменя със стария компонент.

Проверка на транзистори. В повечето инверторни устройства най-често се провалят транзисторите. Намирането на такъв елемент изобщо не е трудно, той се издава с изгорени проводници, наличието на малки пукнатини по корпуса. Ако няма посочени видими дефекти, можете да позвъните на всеки транзистор с мултицет, като определите дефектния.

Заваръчните инвертори днес могат да имат различно разположение на елементите. Но в същото време дизайнът им не се различава много, следователно ремонтът на инверторно оборудване от различни производители не може да предизвика трудности за човек, който има представа за принципите на изграждане на електрически вериги.

VIDEO Възстановяването на нормалната работа на такива устройства е по-лесно. Самопоправящи се заваръчни трансформатори могат да се извършват от почти всеки любител заварчик. Обикновено той трябва да се справя със следните неизправности на заваръчното оборудване:

Пренавиването на намотката, за което говорихме, може да се наложи и когато няма натоварване на оборудването и устройството поема висок ток от мрежата. Причината за такава повреда е същата - намотката е затворена.

Всички други неизправности на заваръчния трансформатор са причинени от повреда на неговите отделни възли и компоненти. Например, устройството за управление на тока и неговите бобини (вторична и дросел) често се отказват, в които по време на работа попадат чужди предмети. Намирането на такава неизправност е лесно поради простотата на конструкцията на трансформатора за заваряване.

VIDEO Заваръчните токоизправители са структурно подобни на трансформаторите, но са допълнително оборудвани с механизми, които са присъщи на инверторното оборудване (контролен модул и диоден токоизправител). Това състояние на нещата определя особеностите на техния ремонт.

Ако възлите на захранващия блок се повредят, те се ремонтират по същия начин като заваръчни трансформатори (пренавиване на бобини, възстановяване на изолацията между кабелите, смяна на регулатори и кондензатори и др.). Но в случай на повреди на управляващия блок и диодния токоизправител трябва да се анализира състоянието на електрическата верига на апарата.

Полуавтоматичното заваръчно оборудване може да бъде проектирано на базата на токоизправители или инвертори. Както сами разбирате, е необходимо да ремонтирате такива единици според описаните по-горе принципи - повредите ще бъдат идентични. Имайте предвид, че по време на работа на полуавтоматичните устройства често се регистрират механични повреди, които са причинени от износване на устройството за подаване на тел към зоната на заваряване.

В посоченото устройство, при активното използване на заваръчно оборудване, може да се наблюдава повишено триене между канала и доставената тел. Този проблем се решава чрез инсталиране на нов канал. По-добре е да не се използват други методи за възстановяване на нормалното функциониране на апарата поради ниската им ефективност.

Видео (щракнете за възпроизвеждане).

VIDEO

Оценете статията:

Оценка

3.1 кой гласува:

66