Подробно: направи си сам смяна на зъбно колело за ремонт на мелница от истински майстор за сайта my.housecope.com.

Ремонтът на мелница със собствени ръце е напълно разрешима задача. Основното нещо е да не бързате, да разберете структурата, да запомните всички обстоятелства, при които се е повредила, да определите какво може да се е износило по време на работа, да направите диагностика и да започнете да я ремонтирате.

Ъглошлайф (ъглошлайф) се нарича мелница. Името на инструмента се дължи на факта, че е произведен от завод "Елтос-Българка" в Пловдив. Предназначен е за извършване на работа по шлайфане или подрязване на твърд материал:

Извършва добре заточване на инструмента.

В днешно време мелницата е много необходим инструмент, така че почти всеки я има.

Има шлифовъчни машини с различна мощност: от 500 W до 2500, в зависимост от дебелината на колелото - от 115 мм до 230 мм. Най-популярни в работата са ъглошлайфи с мощност 1,2 W, а най-използваният диск е с дебелина 125 мм.

Всяка година изборът за този строителен електроинструмент става все по-широк, но правилата за работа почти не се променят. И дори ако винаги се придържате към тях, рано или късно има неизправности в механизма, които можете да опитате да поправите със собствените си ръце, събирайки всичко необходимо за ремонт на мелницата.

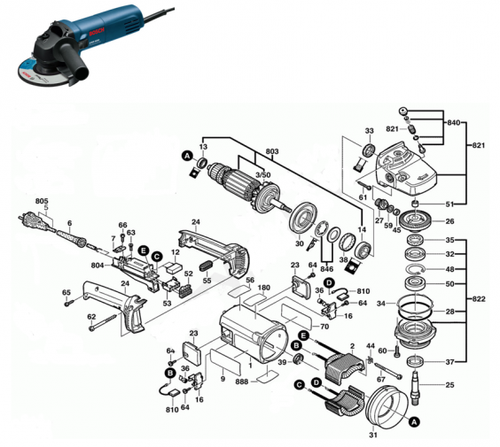

Всяка мелница се състои от следните части:

ротор - част от електродвигател, който се върти по време на работа и се контролира скоростта, наричана още котва;

колектор - мястото на ротора, където са разположени проводниците за контролна намотка;

четки - части, които служат като проводници на ток от кабела до намотката на колектора;

редуктор - механизъм, който действа като задвижване от въртящ се ротор към въртящ се диск, състои се от шпиндел, лагер, две зъбни колела (голяма и валова предавка);

статор - частта от електродвигателя, в която работи роторът;

работно колело за охлаждане на мелница;

бутон за стартиране;

мрежов кабел с електрическо задвижване;

защитна обвивка;

тяло на мелница;

допълнителна дръжка.

Видео (щракнете за възпроизвеждане).

Всички тези подробности могат да бъдат разделени на две части:

Как да разглобя мелница? Не толкова труден процес. Това не изисква специални познания, но всичко трябва да се прави внимателно и внимателно. Всеки собственик трябва да знае как да разглоби всеки работещ инструмент, тъй като от време на време трябва да се почиства вътрешно от мръсотия и задържан прах и от това зависи неговата издръжливост.

В момента на пазара можете да изберете за себе си различен тип мелница, която се различава по производителност, размер, качество. Производителите също са различни. Който и модел мелница да купите, всеки има един и същ модел на сглобяване.

Демонтажът на мелницата ще изисква малко инструменти, просто се нуждаете от обикновена отвертка или реверсивна отвертка с храпов механизъм.

След като сте подготвили отвертка, можете да започнете да разглобявате:

Развиваме винтовете от тялото и премахваме едната страна на продукта.

Отстранете гайката, която държи диска, развийте болтовете, закрепващи защитния корпус.

Отстраняваме четките.

Изключете проводниците от двигателя.

Развиваме болтовете, които закрепват скоростната кутия вътре, и много внимателно я отстраняваме, а роторът също се отстранява с него.

Развиваме болтовете, които държат статора, и го сваляме.

Връщаме мелницата, поставяме всичко на място в обратен ред и го закрепваме.

При разглобяването на мелницата е важно да запомните реда, в който се отстраняват частите, за да ги сглобите правилно.

VIDEO В случай на неизправност, на първо място, е необходимо да се изключат елементарни повреди:

Мелничката не се включва. Ъглошлайфът изведнъж се повреди - спря да се включва. В този случай трябва да проверите изправността на контакта, след това щепсела и захранващия кабел, може би устройството просто не работи поради факта, че в продукта не тече ток.

Кабелът и щепселът са непокътнати, но устройството не работи. Трябва да проверите бутона за стартиране. По-лесно е да поправите превключвателя на мелницата, като закупите нов бутон и го смените. Тъй като рядко се налага да се ремонтира - по принцип пластмасовата пръчка на превключвателя се счупва вътре. Ако искате да експериментирате, можете да го разглобите, като номерирате контактите, и да върнете всичко на мястото си, така че след сглобяването да не се случи късо съединение.

Горните части са непокътнати и ъглошлайфът не иска да работи - така че е време да проверите четките. Може би е време да ги смените в мелницата. Четките се нагряват постоянно от работа, така че се износват бързо и по-често от другите части трябва да се сменят и то по двойки.

След като изключите всички дребни повреди, е необходимо да разберете защо инструментът не иска да се включи и как да го поправите. Най-вероятно неизправностите са сериозни и изискват допълнителни познания. Това се случва, ако:

тялото е деформирано;

един от лагерите е задържан;

котвата или статора не работят;

зъбите на зъбното колело на редуктора са счупени или износени;

колекторът не работи;

сензорът на управляващата електроника не дава признаци на живот.

Ако се установи, че е възникнала неизправност в механичната част на мелницата, тогава трябва да обърнете внимание на състоянието на голямата предавка, разположена на вала и на втулките. Ако зъбите са частично износени или валовете се люлеят, те трябва незабавно да се сменят.

Неизправностите на мелницата се случват доста често. Всеки, който работи с този инструмент, знае за това. Какво се обърка най-често?

Само едно неудобно натискане на бутона за заключване на шпиндела, докато дискът се върти, ще го счупи. Понякога може да се счупи, ако се използва за отстраняване на заседнал диск. За да предотвратите това, трябва да използвате гаечен ключ, поставен в специалните отвори близо до мястото, където е закрепен дискът.

Това се случва главно, когато се появи задръстване. Ако се чува тътен в скоростната кутия, това е симптом на точно такава неизправност. Когато повече от един зъб е счупен на зъбното колело, мелницата няма да може да отреже необходимия материал.

За да може инструментът да продължи да работи, е необходимо да смените зъбните колела и всичко, и дори конусното колело. Преди да отидете в магазина за резервни части, запомнете фирмата на производителя, модела и мощността на продукта.

Този тип повреда се случва при ъглошлайфи, които работят на места, където има много прах, а когато им се даде почивка, те остават на земята. Прахът, който попадне вътре, ще повреди намотката. Големите натоварвания, особено за малка мощна мелница, се превръщат в повреда на двигателя.

Ако мелницата се използва за рязане на материали, които създават много прах, тогава се препоръчва вентилационните отвори да се покрият с нещо.

Най-слабото звено, и не само сред мелниците, са лагерите. Високата скорост бързо ще износи механизма. Добрата новина е, че смяната на лагера е лесна. Смяната на поръсен лагер при мелница трябва да се извърши навреме, за да не се случи повреда, която не може да бъде отстранена.

Тази повреда е лесно да се определи, когато ъглошлайфът се е включил, но оборотите на диска са твърде интензивни и се различават от нормалната работа, което означава, че има верига за завъртане в статора на намотката. Разбивката на статора се счита за най-сериозната и за нейното отстраняване са необходими специални умения. Когато имате съмнения за себе си, по-добре е да се обърнете към професионалисти, за да не се налага по-късно да купувате нов инструмент.

Ако се вземе решение да го поправите сами, то започва с отрязване на челните части на намотката, всички остатъци се отстраняват. Следващата стъпка е да направите нова намотка според шаблона.Той трябва да бъде идентичен по броя на завоите, със същата плътност и направен от тел със същата дебелина като предишния.

LBM, чиято мощност е по-малка от 1100 W, обикновено са оборудвани с цилиндрични зъбни колела. Те са разположени на статора. Българите с по-голяма мощност са със спираловидни зъбни колела. Всяка от опциите има конична форма, пръчката на скоростната кутия на мелницата се пресича с вала на статора под ъгъл.

Ремонтът на скоростната кутия на мелницата се състои основно в смяна на зъбните колела. Ако дисковата предавка се счупи, е трудно да я смените, защото е много здраво фиксирана. Лесно е да разглобите скоростната кутия:

трябва да развиете гайката отстрани;

внимателно вземете тялото на ротора в менгеме и избийте корпуса на скоростната кутия с леки удари;

променете позицията на затиснатия ротор и избийте лагера през дървена дъска;

развийте зъбното колело от вала.

Регулаторът на скоростта не присъства на всички модели мелници. Когато ъглошлайфът се използва за рязане, той по принцип не е необходим, но ако се извършва шлайфане, то е просто необходимо. Ако внезапно спре да работи, най-вероятно платката е изгоряла, която трябва да бъде премахната и закупена в магазин за електрически инструменти за по-нататъшна подмяна.

Самостоятелният ремонт на мелницата не винаги е осъществим. Ако изведнъж нещо не се получи или всичко не е ясно, по-добре е да се свържете със сервизния център.

Преди да се развали напълно, ъглошлайфът сигнализира за началото на неизправност.

Обърнете внимание на работата на вашия асистент: трябва да бъдете предупредени, ако:

четките започнаха да искриха твърде много;

мелницата се нагрява по време на работа;

моторът бръмчи вътре в кутията, когато инструментът е включен;

вибрацията на тялото е станала много по-голяма по време на работа;

скоростната кутия на мелницата се спуква вътре;

чувате звук от скърцане на лагери по време на завъртане или периодично заклинване, когато валът на ротора се върти;

Ъглошлайфът е изпушил или от него се излъчва нехарактерна миризма на изгоряло.

За да не купувате нова мелница, трябва да внимавате за работата на инструмента. В случай на отклонения от обичайната работа, започнете да отстранявате неизправностите, определете причината и поправете електрическия инструмент.

Срокът на експлоатация на мелницата директно зависи от грижата на собственика за нея. Всеки инструмент се нуждае от добра грижа, след което ще работи правилно за дълго време.

Всяка мелница ще се загрее по време на работа, но за да отложите ремонта на ъглошлайф за дълго време, трябва да се придържате към някои правила в работата:

Не претоварвайте инструмента, за да избегнете прегряване и дим.

Не го натискайте по време на работа.

Навременно почиствайте и смажете необходимите части вътре в кутията.

Ако се забелязват неизправности, прекратете работата и проверете за неизправности.

Сменяйте износващите се части навреме.

Ако мелницата пуши, незабавно спрете да работите и не я включвайте отново.

Не използвайте инструмента при обработка на дървен материал.

Дръжте мелницата здраво по време на работа, за да не изпусне или повреди.

Придържайки се към изброените прости препоръки и правила при работа с инструмент, наречен мелница, можете да удължите живота му по-дълго от предвиденото в гаранционния срок.

VIDEO

Ъглошлифовъчни машини по съветско време се произвеждаха в България. Следователно ъглошлайфът започна да се нарича шлайф. В момента има много компании за производство на ъглошлайфи от различни модели. Но основните елементи са едни и същи. След като се запознаете с устройството, вероятните повреди и диагностиката на инструмента, можете да поправите мелницата на всяка модификация със собствените си ръце.

Мелничката е предназначена за шлайфане и рязане на различни материали.

Основните елементи на мелницата

Мелницата се състои от следните елементи:

Корпусът на редуктора от плоска алуминиева сплав осигурява по-добро разсейване на топлината.

Въглеродни четки.

Закрепване на дръжката.

Електронна система за мек старт.Предотвратява тръпки при стартиране и намалява стартовите натоварвания на двигателя.

Бързо свалящ се предпазен капак.

Лагери.

Електрически мотор.

Превключвател за мелница.

Голям избор от лагерни продукти предлага фирма Термополис -

Основни повреди и причини:

За отстраняване на неизправности мелницата трябва да бъде разглобена.

Отстранете гайката, която държи диска на скрепера.

Развийте болтовете, закрепващи защитния капак.

Развийте болтовете на корпуса на мелницата и тези, с които тялото е закрепено към скоростната кутия.

Отстранете горната част на задния калъф. Развийте болтовете, закрепващи кабела. Извадете проводниците и бутона от техните жлебове. При някои модели, например в DWT, задната кутия не се разглобява на части, а се отстранява изцяло.

Изключете проводниците на двигателя.

Извадете четките.

Изключете кутията на скоростната кутия от тялото на мелницата. Заедно с него се отстранява котвата на двигателя.

Развийте болтовете на скоростната кутия, разположени около стойката на корпуса.

За да изключите котвата от алуминиевия корпус, развийте гайката, разположена в корпуса на скоростната кутия.

Сглобете инструмента в обратен ред.

По време на работа дискът може да бъде затегнат толкова здраво с гайката, че да започне да се разпада. Невъзможно е да развиете гайката с гаечен ключ. И не е необходимо да правите това, тъй като можете да счупите мелницата. Първо, разбийте диска до гайката. След това намерете метална плоча, малко по-тънка от диска за надраскване. С негова помощ смилайте остатъците от диска под гайката. Може лесно да се развие с ключ или на ръка. За да избегнете този проблем, поставете шайба под гайката.

VIDEO

При някои мелнички, например, Bosh, корпусът не се завинтва, а се щраква на място. За да го премахнете, трябва да завъртите изреза на корпуса перпендикулярно на мелницата. За да се облечете, завъртете, докато щракне.

Статорът се проверява с мултицет.

Затваряне от завой до завой. Задайте режима на съпротивление на 200 ома. Свържете тестовите проводници на устройството към краищата на една намотка. Едно означава отворено, а нула означава късо съединение между завоите. Ако показва съпротивление повече от 1,5 ома, проверете втората намотка. И двете намотки трябва да имат приблизително еднакво съпротивление.

Пробив на маса или късо съединение на намотката с металния корпус на статора. Настройте мултиметъра на режим на максимално съпротивление. Свържете едната сонда към края на намотката, а другата сонда към металния корпус на статора. Уредът показва липсата на повреда.

Първо, проверете визуално колектора и намотката. Възможно е да има видими повреди: черни петна, огънати намотки, повдигнати, износени или изгорели колекторни пластини. След проверка продължете с проверката на тестера.

Поставете съпротивление от 200 ома. Свържете тестовите проводници към двете съседни плочи на колектора. Ако съпротивлението е еднакво между всички съседни плочи, тогава намотката е в добро състояние. Ако съпротивлението е по-малко от 1 ома и е много близко до нула, има късо съединение между завоите. Ако съпротивлението е два или повече пъти по-високо от средното, тогава има прекъсване на завоите на намотката.

Определянето на повреда към земята се извършва при липса на прекъсване на намотката. Задайте максималното съпротивление на скалата на устройството. В зависимост от тестера може да бъде от 2 MΩ до 200 MΩ. Свържете едната сонда към вала, а другата към всяка плоча на свой ред. При липса на неизправности съпротивлението трябва да е нула. Направете същото с ротора. Свържете едната сонда към желязното тяло на ротора, а другата преместете по протежение на плочите.

Поставете тестера в режим на набиране.

Поставете едната сонда в изхода на бутона, а другата в противоположния вход.

Щракнете върху бутона. Звуков сигнал показва изправността на тази част от бутона.

Направете същото с другите бутони за вход и изход.

VIDEO

Свържете едната сонда към контакта на щепсела, а другата към входовете на бутона. В една от двете позиции трябва да има звуков сигнал. Направете същото с другия контакт на щепсела.

Ако бутонът за захранване и захранващият кабел работят, но двигателят не се включва, проверете контролната платка за мек старт. Отстранете винта, който фиксира контролната платка. Отстранете го внимателно. Извикайте всички елементи. Ако мелницата има регулатор на скоростта, тогава тя може да бъде свързана последователно с бутона за захранване и да има една платка с мек старт. Но може да има отделна такса. Проверява се по същия начин, както при мек старт.

Прочети инструкциите. Вижте описанието и схемата за монтаж на мелницата.

Изключете инструмента от електрическата мрежа.

Подгответе работната си зона на маса с добро осветление.

Запишете на хартия или снимка процедурата за разглобяване на инструмента, за да го сглобите правилно след ремонт.

Ако не сте сигурни в способностите си, тогава е по-добре да занесете инструмента в работилницата.

Повреденият кабел и бутон трябва да се сменят. На бутона развийте болтовете, закрепващи входящите и изходящите проводници. Изключете го от веригата и го сменете с нов.

Ако само триакът не работи в контролната платка, тогава на негово място трябва да се инсталира нов. Предварително смажете металната част на елемента с термопаста. Ако други елементи на платката са изгорели, сменете я напълно.

Четките трябва да се проверяват периодично. Когато едната е носена с 40%, сменете и двете. И също така почистете държачите за четки.

За да премахнете четките, трябва или да премахнете задния корпус, или да премахнете щепселите в корпуса.

Почистете държачите на четките от прах и въглеродни отлагания. Увийте кърпа около отвертка и намокрете с алкохол. Въглеродните отлагания се почистват с пила. Четката трябва да ходи лесно в държача на четката, тогава тя ще бъде добре притисната от пружината.

Поставете нови четки.

VIDEO

За висококачествено навиване на бобини ще ви трябва емайлиран проводник и електрически картон.

Отстранете намотката и старата изолация от корпуса. Разгледайте внимателно жлебовете. Когато бобините горят, изолацията се изгаря и се получава късо съединение към корпуса. По него има отлагания, които трябва да се отстранят с пила или диамантен бор. Отлаганията ще пречат на новата намотка. Може да разкъса.

Намотката е импрегнирана с лак. За да изключите проводниците и да ги преброите, трябва да издухате изолацията. Предварително загрейте намотката с индустриален сешоар или всяка горелка.

Използвайте огън, за да изгорите кибрити или запалки върху всяка тел, така че емайлът да изгори напълно. Вземете микрометър и измерете дебелината. Запишете диаметъра на проводника и броя на завоите.

Вземете произволен проводник и направете бримка от него, така че да се побере в жлебовете на статора. Изберете цилиндър за навиване на завои за диаметъра на този контур. Например, аерозолна кутия. Ако диаметърът му не е достатъчен, увийте кутията с хартия.

Навийте и двете намотки от емайлираната тел. Закрепете предните части със стъклена лента или дебел конец. Конецът не трябва да се счупва или топи. Поставете свиваща втулка върху краищата на щранга.

Направете ръкави от електрически картон и ги поставете в жлебовете. Поставете намотките в тях.

Проверете съпротивлението в намотките с тестер. Ако всичко е наред, продължете.

За да не вибрират или трият по време на работа проводниците един в друг, те трябва да бъдат импрегнирани с всеки лак на маслена основа. Поставете стартера, предварително загрят във фурната, изправен и изстискайте лака върху намотката със спринцовка. Когато лакът започне да изтича отдолу, обърнете статора и го наситнете от другата страна.

Когато лакът изсъхне, започнете да свързвате намотките. Свържете двата края на различни намотки един към друг и свържете към най-близката четка. Свържете другите два свързани края към бутона за стартиране. Също така свържете проводника от втората четка към бутона.

VIDEO

Ако балансът е извън баланс, арматурата трябва да бъде сменена. Намотката и колектора подлежат на ремонт. Малките къси съединения се елиминират. Ако значителна част от намотката е повредена, тя може да бъде пренавита.

Не много изтощен колектор се коригира чрез жлеб. Но ако плочите са износени до пластмасовата основа или частично изгорени, тогава възстановяването се извършва чрез запояване или галванично натрупване.

Силно повреден колектор

Ако колекторът е напълно износен, тогава след запояване той ще издържи не повече от месец активна употреба. И не напълно повредените плочи след такъв ремонт издържат на няколко смени на четки и не са запоени. Ще трябва да изрежете медните плочи по размер и да ги запоите с много спойка. Смелете излишното с пила и смелете.

Редуцираната мед е много твърда, когато е галванично покрита. Срокът на експлоатация на колектора е същият като този на нов.

Напълно реновиран колектор

Галваничното натрупване може да се използва за възстановяване както на напълно износен колектор, така и на частично повредени пластини. Възстановеният колектор трябва да бъде набразден и плочите да се изрежат с бормашина или ножовка.

За да пренавиете котвата правилно, трябва да я разглобите правилно и да премахнете параметрите за шаблона:

Посока на навиване.

Колко канали и летви.

Броят на проводниците в жлеба.

Стъпка на навиване, тоест колко канали между жлебовете на една секция. Например, ако проводниците напуснат първия слот и влязат в шестия, тогава стъпка = 5.

Колко проводника влизат в един жлеб, толкова много намотки има в една секция.

Дебелина на тел.

Например 80 проводника в жлеб, 12 летви и 24 канала. 12 секции от 2 намотки. Навиването се извършва в два кръга, така че разделяме 80 проводника в жлеба на 2 и още 2, тъй като има 2 намотки. Получаваме 20 оборота на една намотка.

Запояваме началото на проводника към ламел 1 и го прекарваме през първия и шестия жлеб. Правим 20 завъртания. Първата намотка от първата секция е готова.

Запояваме жицата към ламелите 2 и повтаряме намотката през същите канали. Втората намотка от първата секция е готова.

Запояваме жицата към ламелите 3. Прекарайте намотката през втория и седмия канал. Навиваме първата намотка на втората секция и запечатваме жицата върху ламелите 4.

Фиксираме втората намотка от втората секция върху ламела 5.

Как да премахнете старата и да навиете новата намотка:

Използвайте трион за метал или резачки за тел, за да премахнете краищата на намотката.

Внимателно, без да повредите изолаторите на процепите, избийте прътите на останалите части на намотката с помощта на чук и метално длето.

Използвайте пила, за да премахнете останалото импрегниране. Пребройте проводниците в жлеба и измерете диаметъра на проводника. Начертайте диаграма. Изрежете изолационните втулки от картон и ги поставете в жлебовете.

След навиване заварете проводниците на секциите с колекторните плочи. Проверете намотката с тестер.

Наситнете намотката с епоксидна смола.

Лагерите ще се рушат или захващат с течение на времето. Те трябва да се сменят.

Разглобете мелницата, извадете котвата от статора.

Армата се вкарва в корпуса на скоростната кутия с лагер. Ако корпусът не може да бъде свален, закрепете ротора в менгеме и почукайте с дървен блок върху корпуса на редуктора.

Скоростната кутия трябва да бъде разглобена не само за ремонт, но и за превантивно почистване и смазване.

Развийте болтовете и разглобете корпуса на скоростната кутия. Ще видите мръсна мазнина, която трябва да се отстрани.

от него ще се излее стара грес. Почистете частите с парцал или тоалетна хартия. Изплакнете тялото и частите с керосин.

Нанесете нова грес, препоръчана от производителя в инструкциите за инструмента.

Ако бутонът е заминал, тогава е невъзможно да се работи с такава мелница.

Тъй като шпинделът може спонтанно да се спусне върху зъбното колело и да го заключи по време на работа.

Фиксиращото устройство се състои от шпиндел с гумен пръстен, пружина и пластмасов бутон.

Разглобете скоростната кутия, за да смените бутона.

Извадете шпиндела от тялото.

Плъзнете пружината върху бутона отвътре.

Поставете шпиндела в корпуса на редуктора отвътре и бутона отвън. Натискайте, докато не чуете щракване.

Сглобете редуктора.

VIDEO

За да накарате мелницата да работи дълго време, следвайте правилата:

Гледайте целостта на изолацията на проводника, щепсела. Не премахвайте защитата. Смажете и почистете целия инструмент.

След като изключите мелницата, изчакайте, докато кръгът спре да се върти, след което го поставете на земята. Когато двигателят спре, инструментът засмуква частици пръст и други твърди частици през вентилационните отвори, които удрят намотката на двигателя. Резултатът е отворено или късо съединение.

Опитайте се да не използвате мелницата на открито през зимата. Двигателят се загрява, докато работите. Въздухът е леден. В резултат на това се образува конденз. Влагата е вредна за двигателя.

Винаги използвайте дисковете, препоръчани от производителя на инструмента. Ако мелницата е 180 мм, не поставяйте повече от 200 мм там. Колкото по-голям е кръгът, толкова по-ниски трябва да са оборотите. Ще трябва да премахнете защитата и оборотът ще бъде надхвърлен. Трептенията и вибрациите ще се увеличат. В резултат на това кръгът ще се разлети. Това е изпълнено не само със сериозни наранявания. Лагерът на редуктора е счупен, зъбните колела са изтрити.

Ако активно използвате мелница, значи сте добър майстор. Няма да ви е трудно да разберете структурата на инструмента и да го поправите със собствените си ръце. Първо, намерете проблема и определете кои части да проверите. Ремонтирайте мелницата внимателно, без да бързате, така че малка повреда да не се превърне в голяма.

Котвата на мелницата е най-изложена на термични, механични и електромагнитни натоварвания. Следователно това е често срещана причина за повреда на инструмента и в резултат на това често се нуждае от ремонт. Как да проверите производителността на котвата и да фиксирате елемента със собствените си ръце - в нашата статия.

Двигателят на мелницата е проводяща намотка и магнитна верига, в която е натиснат ротационният вал. Има задвижващо зъбно колело в единия край и колектор с ламели в другия. Магнитната верига се състои от канали и меки плочи, покрити с лак, за да се изолират една от друга.

В жлебовете, по специална схема, се полагат два проводника на намотката на котвата. Всеки проводник е на половин оборот, чиито краища са свързани по двойки върху ламели. Началото на първия завой и краят на последния са в един и същи жлеб, така че са затворени на един ламел.

Видове неизправности на арматурата:

Разрушаването на изолацията към земята е късо съединение на намотката към металното тяло на ротора. Възниква поради разрушаване на изолацията.

Разпояване на колекторни проводници.

Неравномерно износване на колектора.

Ако котвата е повредена, двигателят прегрява, изолацията на намотката се топи, завоите са на късо. Контактите, свързващи намотката на котвата с колекторните плочи, са разпоени. Захранването е прекъснато и двигателят спира да работи.

визуално;

мултиметър;

крушка;

специални устройства.

Преди да вземете устройството за диагностика, проверете котвата. Може да се повреди. Ако окабеляването се разтопи, изгорелият изолационен лак ще остави черни петна или особена миризма. Могат да се видят огънати и смачкани завои или проводими частици като остатъци от спойка. Тези частици причиняват къси съединения между завоите. Ламелите имат сгънати ръбове, наречени петли, за да се свържат с намотката.

Поради нарушаването на тези контакти ламелите изгарят.

Други повреди на колектора: повдигнати, износени или изгорени перки. Между ламелите може да се натрупа графит от четките, което също показва късо съединение.

Поставете съпротивление от 200 ома. Свържете тестовите проводници на устройството към две съседни ламели. Ако съпротивлението е еднакво между всички съседни плочи, тогава намотката е в добро състояние. Ако съпротивлението е по-малко от 1 ома и е много близко до нула, има късо съединение между завоите. Ако съпротивлението е два или повече пъти по-високо от средното, тогава има прекъсване на завоите на намотката. Понякога, когато има прекъсване, съпротивлението е толкова голямо, че устройството излиза извън мащаба. На аналогов мултицет стрелката ще отиде докрай надясно. И на цифров няма да покаже нищо.

VIDEO

Ако нямате тестер, използвайте 12 волтова крушка до 40 вата.

Вземете два проводника и ги свържете към лампата.

Направете прекъсване на отрицателния проводник.

Приложете напрежение към проводниците. Прикрепете краищата на пролуката към колекторните плочи и я завъртете. Ако светлината свети без промяна на яркостта, тогава няма късо съединение.

Направете кратък тест за желязо. Свържете единия проводник към ламелите, а другият към ютията на ротора. След това с вала. Ако светлината свети, значи има повреда на земята. Намотката се затваря към корпуса или вала на ротора.

Тази процедура е подобна на диагностиката с мултицет.

Има котви, които нямат видими проводници, свързани към колектора поради пълнене с непрозрачна смес или поради превръзка. Поради това е трудно да се определи комутацията на колектора спрямо слотовете. Индикаторът за късо съединение ще помогне в това.

Това устройство е с малък размер и лесно за работа.

Първо проверете котвата за счупвания. В противен случай индикаторът няма да може да открие късо съединение. За да направите това, измерете съпротивлението между две съседни ламели с тестер. Ако съпротивлението е поне два пъти по-голямо от средното, тогава има прекъсване. Ако няма прекъсване, преминете към следващата стъпка.

Регулаторът на съпротивлението ви позволява да изберете чувствителността на устройството. Има две крушки: червена и зелена. Регулирайте регулатора така, че червената светлина да започне да свети. На тялото на индикатора има два сензора под формата на бели точки, разположени на разстояние 3 сантиметра един от друг. Прикрепете индикатора със сензорите към намотката. Завъртете котвата бавно. Ако червената светлина светне, значи има късо съединение.

VIDEO

Устройството за проверка на арматурата определя наличието на затваряне от завой до завой на намотката. Индукторът е трансформатор, който има само първична намотка и магнитна междина, изрязана в сърцевината.

Когато поставим ротора в този процеп, неговата намотка започва да работи като вторична намотка на трансформатора. Включете уреда и поставете метална плоча като метална линийка или ножовка върху котвата. Ако има късо съединение от завой до завой, плочата ще вибрира или ще се намагнетизира към тялото на котвата от локално пренасищане на желязо. Завъртете котвата около оста, като преместите плочата, така че да лежи на различни завои. Ако няма затваряне, плочата ще се движи свободно по ротора.

VIDEO

Поради котвата се получава една трета от повредите на отвертката. При ежедневна интензивна работа може да възникнат неизправности още през първите шест месеца, например, ако четките не се сменят навреме. При пестеливо използване отвертката ще издържи една година или повече.

Котвата може да бъде спасена, ако балансът не е нарушен. Ако по време на работа на устройството се чува прекъснато бръмчене и има силна вибрация, това е нарушение на баланса. Тази котва трябва да бъде заменена. И можете да ремонтирате намотката и колектора. Малките къси съединения се елиминират. Ако значителна част от намотката е повредена, тя може да бъде пренавита. Смелете износени и силно повредени ламели, натрупвания или спойка. Освен това не трябва да предприемате ремонт на котва, ако не сте сигурни в своите възможности. По-добре го сменете или го занесете в сервиза.

С течение на времето четката се развива върху колектора. За да се отървете от него, трябва:

Смелете колектора с помощта на надлъжни фрези, тоест през фрези.

Не забравяйте да почистите стружки от ротора, за да предотвратите късо съединение.

VIDEO

Преди да разглобите котвата, запишете или скицирайте посоката на намотката. Може да бъде ляво или дясно. За да го определите правилно, погледнете края на арматурата от страната на колектора. Сложете ръкавици, използвайте остри ножове или метална ножовка. Отстранете краищата на намотката.Колекторът трябва да се почисти, но не е необходимо да се сваля. Внимателно, без да повредите изолаторите на процепите, избийте прътите на останалите части на намотката с помощта на чук и метално длето.

VIDEO

С помощта на пила, без да повредите изолационния филм, отстранете остатъците от импрегниране. Пребройте проводниците в слота. Изчислете броя на завоите в секцията и измерете диаметъра на проводника. Начертайте диаграма. Изрежете изолационните втулки от картон и ги поставете в жлебовете.

VIDEO

След навиване заварете проводниците на секциите с колекторните петли. Сега проверете намотката с тестер и индикатор за късо съединение. Продължете с импрегнирането.

След като се уверите, че няма проблеми, изпратете котвата в електрическата фурна, за да се загрее за по-добър поток от епоксидна смола.

След загряване поставете котвата на масата под ъгъл за по-добър поток през проводниците. Поставете капка смола върху челото и бавно завъртете котвата. Капете, докато се появи лепило на противоположната предна област.

В края на процеса леко смилайте колектора. Балансирайте котвата с динамично балансиране и мелница. Сега смилайте най-накрая лагера. Необходимо е да се почистят жлебовете между ламелите и да се полира колекторът. Направете последна проверка за отворени и къси съединения.

Особеността на намотката за мелнички с променлива скорост е, че роторът е навит с резерв на мощност. Плътността на тока влияе върху скоростта. Напречното сечение на проводника е надценено, а броят на завоите е подценен.

Ако повредата на изолацията е била малка и сте го открили, трябва да почистите това място от въглеродни отлагания и да проверите съпротивлението. Ако стойността е нормална, изолирайте проводниците с азбест. Поставете капка отгоре с бързосъхнещо лепило тип Supermoment. Той ще проникне през азбеста и ще изолира добре жицата.

Ако все още не сте намерили мястото на разпадане на изолацията, опитайте се внимателно да наситете намотката с импрегниращ електроизолационен лак. Перфорираната и неперфорирана изолация ще бъде импрегнирана с този лак и ще стане по-здрава. Изсушете котвата в газова фурна на около 150 градуса. Ако това не помогне, опитайте да пренавиете намотката или да смените котвата.

Ламелите са монтирани върху пластмасова основа. Те могат да бъдат изтрити до сърцевината. Остават само ръбовете, до които четките не могат да достигнат.

Такъв колектор може да бъде възстановен чрез запояване.

Изрежете необходимия брой ламели от медната тръба или плоча по размер.

След като отстраните арматурата от медни остатъци, я запоете с обикновен калай с киселина за запояване.

Когато всички ламели са запоени, шлайфайте и полирайте. Ако нямате струг, използвайте бормашина или отвертка. Поставете вала на котвата в патронника. Първо шлайфайте с пила. След това полирайте с нулева шкурка. Не забравяйте да почистите каналите между ламелите и да измерите съпротивлението.

Няма напълно повредени ламели. За да ги възстановите, е необходимо да се извърши по-задълбочена подготовка. Разбийте леко през колектора, за да почистите плочите.

Както знаете, нищо не е вечно и дори инструментите на производителите на марки се чупят, да не говорим за така наречените „потребителски стоки“. И мелницата (ъглошлайф) не е изключение. Между другото, ъглошлайфите започнаха да наричат ъглошлайфи „шлифовъчни машини“ по времето на Съединението, защото тогава този инструмент се произвеждаше в България и оттам се доставяха първите модели. Шлифовъчната машина, като инструмент, стана много разпространена поради своята гъвкавост и лекота на използване. Има и много разновидности и модели мелници, но принципът на работа и устройството не са коренно различни. Следователно, като се има предвид устройството на инструмента, възможните неизправности и методите за ремонт, те могат да бъдат приложени към всеки модел на мелница.

Устройство за мелница сравнително просто. Основата на инструмента е неговото тяло, вътре в което има електродвигател, пусково устройство и зъбно предаване към шпиндела, върху което са прикрепени различни приставки.

Корпусът е изработен от здрава удароустойчива пластмаса. В зависимост от мощността има различни размери и форми на инструмента. Някои модели имат регулатор на ъглова скорост, който е проектиран да избира оптимално скоростта за различни видове работа.

Бутон за смяна на работния диск, при натискане, който заключва диска в определена позиция, предотвратявайки превъртането му при изваждане.

Съединителят за претоварване действа като ограничител в случай на внезапен реактивен въртящ момент. В противен случай, когато дискът е заседнал в материала, самата мелница започва да се върти рязко, което може да доведе до нараняване на работника. Този съединител не позволява такова въртене.

Електрическият двигател се състои стандартно от статор и ротор. Статорът е разположен в направляващите зъби на пластмасовия корпус на мелницата. На гърба на статора има специално устройство, наречено четков механизъм. Съдържа медно-графитни четки. Необходими са четки за прехвърляне на напрежение към ротора през колекторния възел.

Роторът е разположен вътре в статора и е фиксиран в корпуса в лагерни възли, които се вкарват директно в корпуса на инструмента. Предният лагерен модул обикновено е изработен от метална плоча или тази плоча може да бъде направена от алуминиева сплав.

Корпусът на редуктора на мелницата почти винаги е изработен от алуминиева сплав и има няколко резбови отвора за закрепване на допълнителна дръжка. Чрез завинтване на дръжката в различни отвори можете да промените равнините на местоположение по време на работа.

Редукторът се състои от две зъбни колела, с помощта на които посоката на изходящия вал се променя с 90 градуса и се намалява скоростта на въртене. Съотношението на броя на зъбите на основната предавка към броя на зъбите на вторичната предавка се нарича предавателно отношение.

Мелничката изведнъж спря да работи .изключете физически от мрежата и ръчно завъртете диска. Ако дискът не се върти или се върти много плътно, незабавно разглобете инструмента за визуална проверка. Ако се върти лесно, най-вероятно е електричеството да не достига до четките на електродвигателя. Тоест проблемът се крие или в щепсела, или в самия проводник, или в механизма на бутона „Старт“. Достатъчно е да разглобите корпуса и да „звъните“ на кабела с обикновен тестер или по някакъв друг начин, за наличието на счупване. След отстраняване на счупването или подмяна на жицата, мелницата ще работи.

Проводникът и щепселът са гарантирани, че са непокътнати, но инструментът все още не работи.

Бутонът за стартиране и захранващият проводник са в изправност, мелницата не работи. Проверете четките и четкодържачите. Възможно е да има счупване или пълно износване на четките. Ресурсът на тези устройства обикновено е ограничен до няколко години, разбира се, всичко зависи от интензивността на използване. Премахнете отворените или сменете четките.

След това има по-сериозни неизправности, съответно и ремонтът изисква определени знания и умения.

- счупване или облизване на зъбите на зъбните колела на скоростната кутия;

При определяне на механичните дефекти на мелницата трябва да се обърне повече внимание на състоянието на плонитарката (голямо зъбно колело), опашката (зъбно колело на вала) и втулките. Неравномерното износване на зъбите или клатенето на валовете показва незабавна смяна на износените части.

Разбиване на бутона за заключване на шпиндела.

Счупени зъби на зъбното колело.

Неизправност на електродвигателя.

Лагери.

статор Ако при включване дискът започне да набира скорост и да ускори твърде много, определено има верига за завой на намотката на статора. Ремонтът на статора е една от най-сериозните повреди и изисква подходящи умения. Ако не сте уверени в способностите си, тогава е по-целесъобразно да го поверите на професионалисти или да използвате услугите на сервиз.

Започваме ремонта на статора на мелницата, като отрязваме челните части на намотката, остатъците от които изваждаме. След това правим нова намотка с помощта на шаблон, поставен между две големи плочи на ос, които могат да бъдат поставени в електрическа бормашина. Основното нещо е да се постигне еднакъв брой завои, направени с подходяща плътност и да издържат на дебелината на жицата. Вкарваме две намотки в корпуса на статора, правим изводи от същия проводник за намотка, изолиращ с гъвкави тръби с подходящ диаметър.

Редуктор В модели с мощност до 1100 W обикновено се използват цилиндрични зъбни колела, монтирани на котва, но шлифовъчни машини с по-висока мощност, например 1500 W, изискват спираловидни зъбни колела. И двата варианта са заострени, тъй като оста на стеблото на зъбното колело се пресича с вала на котвата и предаването е възможно само чрез ъглово зацепване на зъбите.

Регулатор на скоростта Почти всички съвременни модели бормашини, прободни триони, отвертки имат регулатор на скоростта. Но не всички мелници (мелачки) са оборудвани с такъв механизъм. По принцип не е необходим регулатор за рязане на метал с отрязан камък, но за шлайфане той просто не може да бъде заменен. Предложената схема на домашен регулатор е много проста и надеждна. Няма много части и не са скъпи. Ако вече имате мелница без стандартен регулатор на скоростта, тогава можете лесно да я подобрите.

Може да се сглобява отделно в кутия с контакт и да се използва като носач с регулатор на мощността. Или можете веднага да сглобите регулатора в тялото на мелницата и да премахнете дръжката на резистора.

Електрическият инструмент не трябва да се позволява продължително време да работи под товар при значително намалени скорости (това може да се определи на ухо) в сравнение с оборотите на празен ход и още повече, не трябва да се допуска затягане (блокиране) на инструмента, в противен случай ще изгори в рамките на няколко секунди.

Не изключвайте електроинструмента веднага след работа с намалена скорост. За да се предотврати локално прегряване, той трябва да работи известно време (повече от 1 минута).

Важно е стриктно да се спазват интервалите за смяна (добавяне) на смазката и нейното количество, посочени в инструкциите за експлоатация.

Видео (щракнете за възпроизвеждане).

Профилактиката се състои в пълно или частично разглобяване на инструмента, почистване, смазване и подмяна (ако е необходимо) на някои части.

Оценете статията:

Оценка

3.2 кой гласува:

82

Най-честите повреди

Най-честите повреди

Най-честите повреди

Най-честите повреди