Подробно: собствен ремонт на дъното на VAZ 2105 от истински майстор за сайта my.housecope.com.

Предлагам начин за възстановяване на дъното на автомобил без прегряване и при нормални гаражни условия. Не се преструвам, че съм автор на идеята, въпреки че идеята се роди сама 🙂 Ако сравним разходите за капитално заваряване, тогава този метод е несравнимо по-евтин. Със сигурност не е идеален и едва ли ще подхожда на тези, чието тяло вече е изгнило в „прах“. И така – мислете сами, решавайте сами – да имате или да нямате.

За това ни трябва:

материали:

- поцинкована ламарина (2 кв.м.);

- противошумна битумна мастика (2 кутии);

- болтове, гайки, шайби М5;

- самонарезни винтове с дължина 15-20 мм

Оборудване:

- ъглошлайф (при обикновените хора мелница);

- пробивна машина

- отвертка

- ножици за метал;

- рулетка;

- четка с ширина 100мм;

- перманентен маркер;

- метална четка;

- режещи и шлифовъчни колела.

Подробности:

- Малки предни странични елементи отдясно и отляво

И така, нека започваме.

Първо трябва да разберете интериора: премахнете седалките, постелките, премахнете шумоизолацията. От Шумка ми остана само едно име :).

След това трябва да премахнете стария битумен мастик от пода в кабината. това е необходимо за по-подробна оценка на щетите и маркиране на листовете. също така е необходимо да премахнете ексфолираната мастика от дъното на дъното.

Гниенето вече е отрязано на снимката.

Поради наличието на "мелница" почистих "живата" част на пода до метал. Единственият косъм - след няколко преминавания през непочистената мастика, кръгът от венчелистчетата се запуши и вече не го почистваше, а полира ръждата, трябваше да бъде заменен.

В крайна сметка се оказа нещо такова:

След шлайфане и подрязване на всичко, което е излишно, започваме да режем калай. Тук всеки има своите наранявания. Покрих цялата половина отвътре, чак до напречния лонжерон, въпреки че там подът беше непокътнат. Фактът, че има щамповане в пода, няма особено значение, по-късно ще бъде възможно да се излее мастика там и всичко ще бъде куп. Във всеки случай тенекия не ми свърши работа от това.

След като изрежем материала за вътрешната част, изрязваме калай за дъното. Тук отново играят роля вашите лични желания, наличното поцинковане и естеството на щетите.

След като отрежете метала, покрийте пода с битумен мастик (от всички страни). Препоръчително е да оставите мастика да изсъхне, така че слоят от мастика в крайна сметка да бъде по-голям. Трябваше да суша една седмица поради работни дни.

Монтаж за поцинковане.

Преди да монтираме поцинковани листове, ние щедро ги намазваме с мастика (между другото, по-добре е мастиката да е по-дебела, в противен случай тя тече силно) само от страна на монтажа, в противен случай цялата мастика ще бъде намазана върху ръцете и дрехите.

По-добре е да фиксирате поцинковани листове, предназначени за монтаж отдолу, със самонарезни винтове към дъното, особено ако нямате помощник. Изпъкналите части в кабината трябва да бъдат отрязани. След това се качваме в салона, поставяме поцинкованата стомана (отново намаслена с мастика) на пода и започваме да закрепваме с болтове. По принцип болтовете M5x15 са достатъчни за очите със задължителното използване на шайби от двете страни. Когато използвате самозатягащи се гайки, фиксиращите шайби могат да бъдат пропуснати (само обикновени). Ако ядките са общи, тогава производителите трябва да бъдат инсталирани. Свредлото трябва да се вземе със същия диаметър като болтовете.

По-добре е да го закрепите, за да започнете от единия край, тъй като възможността за огъване на метал е изключена. Не направих това веднага и се наложи да изградя отново структурата.

Колко болта и местоположение да изберете според ситуацията. Ако трябва да смените предния лонжерон ("крик"), тогава на това място все още не фиксирайте листа.

| Видео (щракнете за възпроизвеждане). |

Монтиране на предния страничен елемент

Подготовка на страничните елементи:

Свалих пантите за стандартния крик, мисля че много малко хора използват обикновен винтов крик.

Пробийте шест дупки върху дългите венчелистчета за закрепване на короната (три от едната страна и три от другата).

Прилагаме шпата към мястото на постоянното му пребиваване и го изстискваме отдолу. По-добър жак.

Пробиваме дупки в пода през лонжерона. След това изваждаме лонжерона, намазваме вътрешната страна на лонжерона с мастика и частта от дъното, която ще бъде затворена от лонжерона и поставяме лонжерона. Закрепваме отново с болтове.

В резултат на това получихме нещо подобно:

стърчащите части на болтовете могат да бъдат отрязани.

В заключение покриваме поцинкованите листове с мастика, като се опитваме да избутаме мастика в пукнатините, ако има такива, лонжедите и всички места, които не са покрити с мастика.

Мисля, че този дизайн ще издържи по-дълго от смляно дъно.

Сега нека обобщим финансовия резултат от това начинание (ремонтът беше извършен през зимата на 2009-2010 г.):

- поцинковано желязо 2 кв. М (350 rub.)

- битумен мастик 2 големи кутии (360 rub.)

- странични елементи 2 бр. (200 рубли)

- болтове, гайки, шайби, винтове (около 80р.)

- режещ диск 1 бр. (15-20р)

- шлифовъчен диск (60 рубли)

Общо: приблизително 1070r.

Плюс безценно усещане от това, което направих сама :). Службата поиска 15 хиляди рубли за преваряване на дъното.

Надявам се, че това ръководство и идея ще бъдат полезни на някого.

Майсторите в автосервизите най-често сгъстяват боята и казват на собственика на колата, че гнилото дъно изисква дълга старателна работа, цената на много материали. Именно от това се формира толкова висока цена. В същото време се опитват да попречат на прегледа на собственика или да покажат проблемните зони при слаба светлина. В този случай обикновената мръсотия може да се сбърка с окислен гнил метал, който само докоснете и той ще се разпадне. С помощта на такива малки трикове цветовете се сгъстяват, което позволява да се надуе цената.

Ако собственикът на автомобила иска да спести пари, той трябва сам да направи предварителна проверка на дъното. За това ще ви трябва:

- Асансьор, яма за наблюдение, надлез.

- Добро осветление: факла или носител с мощна лампа.

- Чук.

С помощта на чук е необходимо да се потупват всички подозрителни участъци на дъното и да се определи степента на тяхното увреждане, за да се знае приблизително количеството на необходимите материали.

Ако всичко по-горе не е под ръка или просто няма достатъчно време за задълбочена проверка, тогава специално огледало ще дойде на помощ за проверка на долната страна на автомобила. Това ще ви позволи да оцените в общи линии състоянието на метала и да получите приблизителна представа за обхвата на работата. Но ситуацията ще стане напълно ясна само след задълбочен преглед.

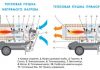

Самият процес на заваряване е прост, всеки може да го овладее в най-кратки срокове. Понякога отнема повече време за свързване и настройка на оборудването. Най-лесният начин да заварите долната част на автомобила е с полуавтоматична заваръчна машина. Но често такива ремонти са просто невъзможни без участието на газово заваряване. Най-хубавото е, че когато се използват тези две единици, те се допълват взаимно и подобряват качеството на ремонта на долната част на купето.

Както се казва: "Ако искаш да направиш нещо добре, направи го сам." Ремонтът на купето на автомобила не е изключение. За да го приложите, ще ви трябва следното оборудване:

- Полуавтоматична заваръчна машина.

- Газово заваряване.

- Конвенционални метални или електрически ножици.

- Български (ъглошлайф).

- Чукове с различни размери и конфигурации.

- Добро осветление.

Също така трябва да се запасите със следните материали:

- Кислород и калциев карбид (за газово заваряване).

- Въглероден диоксид и медна тел (за полуавтоматична заваръчна машина).

- Шлифовъчни и режещи колела за металошлайфове.

- Метал за лепенки.

За да ремонтирате долната част на колата със собствените си ръце, трябва да изберете метала с оптимална дебелина. Препоръчителната му дебелина варира от 1 до 2 мм. Но тук трябва да се вземе предвид квалификацията на този, който ще извършва заваръчните работи.При работа с по-тънък метал е необходимо стриктно да се спазват температурните изисквания по време на заваряване. Което от своя страна зависи от отстраняването на грешки на оборудването и качеството на консумативите.

По-дебелият метал е по-труден за обработка, но в същото време е по-трудно да се повреди и разваля. Ето защо, преди да закупите консумативи, трябва наистина да оцените квалификацията си като заварчик.

Сега можете да започнете подготвителна работа. В това няма нищо трудно и няма да е трудно да ги направите със собствените си ръце. Просто трябва да почистите всички проблемни зони на дъното от ръжда. Това може да стане по два начина.

С помощта на мелница. В този случай е необходимо да се използват както режещи, така и шлифовъчни колела. По време на работа не забравяйте да спазвате всички правила за безопасност. По-добре е да почистите труднодостъпните места от ръжда чрез газово заваряване.

След удряне на ръждясал метал и корозия, ръбовете на повърхността, към която ще бъдат закрепени кръпките, трябва да бъдат добре почистени. Препоръчително е тази работа да се извърши с мелница. Сега можете да изрежете петна от метал и да започнете да заварявате. Рязането на метал се извършва най-добре с ръчни или електрически ножици за метал. Това ще ви позволи да направите вашите детайли с точния размер и да запазите ръбовете прави. Рязането на метал, особено тънък, чрез заваряване изисква висока квалификация.

Препоръчително е дъното да се заварява заедно. Ще бъде трудно за един човек едновременно да поправи пластира и да го попари. Ако металът се нанася върху равна повърхност, тогава го фиксирайте по-бързо с полуавтоматична заваръчна машина.

Ако е необходимо да направите завой, трябва да прибягвате до газово заваряване. При нагряване металът става мек и може да се огъва и оформя с чук. В същото време не забравяйте, че високите температури намаляват свойствата на метала. Друг вариант в този случай може да бъде специално устройство, предназначено за създаване на завои върху метални детайли.

След приключване на заваръчните работи всички шевове трябва да бъдат почистени с мелница и покрити с антикорозионни съединения.

Този метод ще спести време, пари и караница на собственика на автомобила. Няма да е необходимо да плащате огромни суми на майсторите в сервиза или да разбирате професията заварчик.

Здравейте форумци!Общо взето проблема е следния:

Един приятел ми даде неговата 83 годишна петица като ненужна.Макар и по-скоро само каросерия с колела.Сигурно имаше година,ако не и повече,сега го имам за месец откакто има файтон.Общо взето има няма интериор, няма двигател, няма скоростна кутия.Но най-интересното е че желязото в кръг е абсолютно всичко ново, липсват само предните калници.Вече е боядисано в металик.Но вече е почистено на места, трябва да се шпаклова.Но това не е въпросът.Дъното и первазите са в много лошо състояние.

Тя се изправи и тогава се обърнах да купя от съседка седем 2002 г. за една стотинка.Тялото не е за нищо, но всичко друго е в добро състояние и само в движение.Тоест има абсолютно всичко че тази петица има нужда. Като цяло ръцете искат да възстановят тази топ пет, но в главата ми се съмнявам - тази 83 година ще остане ли с мен завинаги, дори да я възстановя напълно и да я напълня с нея? Опитът в това не е голям, но има.Може ли тогава да се продаде поне хиляда за 35-40?Ако да ,тогава в бъдеще се надявам на съвета ти за възстановяване.

до Влад: продавам. Ще ви помогнем със съвет, моля свържете се)

Смених праговете,но не се занимавах с дъното като цяло.Оттук и въпроса:Как да сложа колата правилно,та после винта да го няма и по диагонал да не се махне и какво се прави преди всичко , смени гнилите прагове или да започне от дъното?

до Влад: първо трябва да промените праговете, а след това и дъното

Факт е, че прагът с усилвателя е заварен към вътрешния праг и най-вероятно също е за смяна. И съответно вече е заварен към дъното и дъното за смяна. Бих искал да науча повече за процедура, да кажем стъпка по стъпка.

до Влад: Отделно ще опиша стъпка по стъпка подмяната на праговете и смяната на дъното.

Как да замените праговете със собствените си ръце?

Този въпрос е от интерес за много шофьори.

Такива ремонти, разбира се, могат да се извършват в станцията за поддръжка, финансово, не е толкова скъпо, но ще отнеме много време. Ето защо много автомобилни ентусиасти решават за такъв ремонт като подмяна на прагове сами.

По-долу е дадена приблизителна технология за подмяна на прага със собствените си ръце на автомобил VAZ.

Необходимо е да започнете този вид ремонт, като например подмяна на прагове със собствените си ръце на автомобил VAZ, в два случая, след авария, ако усилвателят на прага е получил сериозна деформация или прагът е започнал да се срива поради корозия което се случва, след като водата попадне вътре.

Прагът се състои от три части - външен панел, конектор и усилвател. Всички тези елементи са свързани помежду си чрез точково заваряване. Този вид ремонт, като подмяна на прага със собствените си ръце на автомобил VAZ, започва с демонтаж на задните и предните врати.

За да освободите място за работа, за да направите това, премахнете алуминиевия праг, монтиран в долната част на уплътненията на вратите, и частично повдигнете постелката. Старите прагове се отстраняват по-лесно парче по парче, първо на предната врата, след това отзад и накрая при B-колоната.

Праговете могат да бъдат премахнати по два начина: при първия метод е необходимо да маркирате всички точкови заварки с маркер и да ги пробиете с тънка бормашина. При втория метод праговете могат да бъдат премахнати с мелница. Ако е необходимо да смените целия праг, трябва да пробиете дупки отзад, отстрани на жак усилвателя, отпред - на мястото, където е оставен старият конектор.

Освен това, при отстраняване на външния панел е необходимо да се оставят 50-60 мм участъци от стария панел отстрани както на задните, така и на предните калници, тъй като новият панел ще бъде заварен челно към тях. Освен това от предната страна на крилото трябва да се остави малка част от конектора. След това демонтираме праговия усилвател, като вземем предвид, че оставяме не по-голямата част от него под средната стойка - малко по-късно ще бъде заварен усилвател, но вече нов. След отстраняване на прага трябва да се почисти цялата ръжда, останала по метала. Също така изрязваме ръждясалите участъци на дъното на тялото, почистваме местата за бъдещо заваряване от ръжда и боя.

На следващия етап технолозите правят сами подмяната на прага започва с инсталирането на нов праг.

Регулирането на прага започва с конектора, отпред той трябва да се свърже с останалия стар конектор, а не голямата част, която оставихме, но отзад се припокриваме върху жак усилвателя. След тази инсталация можете да заварявате. Скъсяване на усилвателя и правене на изрез в областта на B-колоната. Това се прави, така че при инсталирането да не се намесва остатъкът от старото, което е останало там.

След това, подравнявайки усилвателя по долния ръб и конектора, прикрепяме усилвателя към конектора чрез заваряване. Желателно е външният панел на перваза да се регулира по-прецизно, след което перваза се регулира на място, настройката започва от горната част, за предпочитане празнините остават минимални. След извършване на горните стъпки е необходимо да се почистят местата за заваряване от транспортната почва и да се пробият дупки за заваряване. След това монтираме външния панел и го фиксираме отгоре със скоби или самонарезни винтове.

След това през предварително пробитите отвори заваряваме панела в долната част към усилвателя и конектора към долната част на тялото. Сега е необходимо да заварите останалия метал към горните участъци на прага, а от долната страна заваряваме кръпките.И последният щрих на този вид ремонт, като подмяна на прагове със собствените си ръце - почистваме го, шпакловаме и запечатваме заварените шевове по целия външен панел. След това прагът трябва да бъде грундиран и боядисан, а предните и задните врати трябва да бъдат монтирани обратно.

Направи си сам ремонт на пода без заваряване

Предлагам начин за възстановяване на дъното на автомобил без прегряване и при нормални гаражни условия.

Ако сравним разходите за капитално заваряване, тогава този метод е несравнимо по-евтин.

Със сигурност не е идеален и едва ли ще подхожда на тези, чието тяло вече е изгнило в "прах". И така – мислете сами, решавайте сами – да имате или да нямате.

За това ни трябва:

- поцинкована ламарина (2 кв.м.);

- противошумна битумна мастика (2 кутии);

- ъглошлайф (при обикновените хора мелница);

- бормашина - отвертка - ножици за метал;

- рулетка; - четка с ширина 100мм;

Поради наличието на "мелница" почистих "живата" част на пода до метал.

Единственият косъм - след няколко преминавания през непочистената мастика, кръгът от венчелистчетата се запуши и вече не го почистваше, а полира ръждата, трябваше да бъде заменен.

- перманентен маркер; - метална четка;

- режещи и шлифовъчни колела.

- Малки предни лонжерони отдясно и отляво И така, нека започваме.

Първо трябва да разберете интериора: премахнете седалките, постелките, премахнете шумоизолацията. От Шумка ми остана само едно име :).

След това трябва да премахнете стария битумен мастик от пода в кабината. това е необходимо за по-подробна оценка на щетите и маркиране на листовете. също така е необходимо да премахнете ексфолираната мастика от дъното на дъното. След шлайфане и подрязване на всичко, което е излишно, започваме да режем калай.

Тук всеки има своите наранявания. Покрих цялата половина отвътре, чак до напречния лонжерон, въпреки че там подът беше непокътнат. Фактът, че има щамповане в пода, няма особено значение, по-късно ще бъде възможно да се излее мастика там и всичко ще бъде куп. Във всеки случай тенекия не ми свърши работа от това. След като изрежем материала за вътрешната част, изрязваме калай за дъното.

Тук отново играят роля вашите лични желания, наличното поцинковане и естеството на щетите. След като отрежете метала, покрийте пода с битумен мастик (от всички страни). Препоръчително е да оставите мастика да изсъхне, така че слоят от мастика в крайна сметка да бъде по-голям.

Трябваше да суша една седмица поради работни дни. Монтаж за поцинковане. Преди да монтираме поцинковани листове, ние щедро ги намазваме с мастика (между другото, по-добре е мастиката да е по-дебела, в противен случай тя тече силно) само от страна на монтажа, в противен случай цялата мастика ще бъде намазана върху ръцете и дрехите.

По-добре е да фиксирате поцинковани листове, предназначени за монтаж отдолу, със самонарезни винтове към дъното, особено ако нямате помощник. Изпъкналите части в кабината трябва да бъдат отрязани. След това се качваме в салона, поставяме поцинкованата стомана (отново намаслена с мастика) на пода и започваме да закрепваме с болтове. По принцип болтовете M5x15 са достатъчни за очите със задължителното използване на шайби от двете страни. Когато използвате самозатягащи се гайки, фиксиращите шайби могат да бъдат пропуснати (само обикновени).

Ако ядките са общи, тогава производителите трябва да бъдат инсталирани. Свредлото трябва да се вземе със същия диаметър като болтовете. По-добре е да го закрепите, за да започнете от единия край, тъй като възможността за огъване на метал е изключена. Не направих това веднага и се наложи да изградя отново структурата. Колко болта и местоположение да изберете според ситуацията. Ако трябва да смените предния лонжерон ("крик"), тогава на това място все още не фиксирайте листа. Монтаж на предния страничен елемент Подготовка на страничните елементи: Свалих пантите за стандартния крик, мисля, че много малко хора използват обикновен крик с винт.

Пробийте шест дупки върху дългите венчелистчета за закрепване на короната (три от едната страна и три от другата). Прилагаме шпата към мястото на постоянното му пребиваване и го изстискваме отдолу. По-добър жак. Пробиваме дупки в пода през лонжерона.След това изваждаме лонжерона, намазваме вътрешната страна на лонжерона с мастика и частта от дъното, която ще бъде затворена от лонжерона и поставяме лонжерона. Закрепваме отново с болтове. стърчащите части на болтовете могат да бъдат отрязани.

В заключение покриваме поцинкованите листове с мастика, като се опитваме да избутаме мастика в пукнатините, ако има такива, лонжедите и всички места, които не са покрити с мастика. Мисля, че този дизайн ще издържи по-дълго от смляно дъно. Сега нека обобщим финансовия резултат от това начинание (ремонтът беше извършен през зимата на 2009-2010 г.): - поцинковано желязо 2 кв. М (350 рубли) - битумна мастика 2 големи кутии (360 рубли) - лонжерони 2 бр. (200 рубли) - болтове, гайки, шайби, самонарезни винтове (около 80 рубли) - режещ диск 1 бр. (15-20r) - шлифовъчен диск (60r.) Общо: около 1070r. Плюс безценно усещане от това, което направих сама :). Службата поиска 15 хиляди рубли за преваряване на дъното. Надявам се, че това ръководство и идея ще бъдат полезни на някого.

Корпусът на автомобила е по-податлив на агресивни влияния на околната среда и механични повреди повече от други негови части. Ако дъното може да бъде защитено от корозия, тогава е малко вероятно това да работи от различни видове повреди. Причината за това често е лошото състояние на пътната настилка. Като цяло, рано или късно собственикът на автомобила ще трябва да се изправи пред необходимостта да ремонтира дъното на железния си кон, особено ако дълги години служи на собственика си с вяра и истина.

Преваряване на дъното - тази диагноза често се поставя на собствениците на автомобили в сервиз. Звучи много сериозно и от тези думи мирише на безнадеждна ситуация и високата цена за нейното разрешаване. Наистина ли е? Ситуациите са различни, но често нещата не са толкова плачевни, колкото си ги представят специалистите от автосервизите. Ако желаете, можете да направите всичко сами.

ВНИМАНИЕ! Открих напълно прост начин за намаляване на разхода на гориво! Не ми вярвате? Автомонтьор с 15 години опит също не вярваше, докато не го опита. И сега той спестява 35 000 рубли годишно от бензин! Прочетете още"

Майсторите в автосервизите най-често сгъстяват боята и казват на собственика на колата, че гнилото дъно изисква дълга старателна работа, цената на много материали. Именно от това се формира толкова висока цена. В същото време се опитват да попречат на прегледа на собственика или да покажат проблемните зони при слаба светлина. В този случай обикновената мръсотия може да се сбърка с окислен гнил метал, който само докоснете и той ще се разпадне. С помощта на такива малки трикове цветовете се сгъстяват, което позволява да се надуе цената.

Ако собственикът на автомобила иска да спести пари, той трябва сам да направи предварителна проверка на дъното. За това ще ви трябва:

- Асансьор, яма за наблюдение, надлез.

- Добро осветление: факла или носител с мощна лампа.

- Чук.

Ако всичко по-горе не е под ръка или просто няма достатъчно време за задълбочена проверка, тогава специално огледало ще дойде на помощ за проверка на долната страна на автомобила. Това ще ви позволи да оцените в общи линии състоянието на метала и да получите приблизителна представа за обхвата на работата. Но ситуацията ще стане напълно ясна само след задълбочен преглед.

Самият процес на заваряване е прост, всеки може да го овладее в най-кратки срокове. Понякога отнема повече време за свързване и настройка на оборудването. Най-лесният начин да заварите долната част на автомобила е с полуавтоматична заваръчна машина. Но често такива ремонти са просто невъзможни без участието на газово заваряване. Най-хубавото е, че когато се използват тези две единици, те се допълват взаимно и подобряват качеството на ремонта на долната част на купето.

Както се казва: "Ако искаш да направиш нещо добре, направи го сам." Ремонтът на купето на автомобила не е изключение. За да го приложите, ще ви трябва следното оборудване:

- Полуавтоматична заваръчна машина.

- Газово заваряване.

- Конвенционални метални или електрически ножици.

- Български (ъглошлайф).

- Чукове с различни размери и конфигурации.

- Добро осветление.

Също така трябва да се запасите със следните материали:

- Кислород и калциев карбид (за газово заваряване).

- Въглероден диоксид и медна тел (за полуавтоматична заваръчна машина).

- Шлифовъчни и режещи колела за металошлайфове.

- Метал за лепенки.

По-дебелият метал е по-труден за обработка, но в същото време е по-трудно да се повреди и разваля. Ето защо, преди да закупите консумативи, трябва наистина да оцените квалификацията си като заварчик.

Сега можете да започнете подготвителна работа. В това няма нищо трудно и няма да е трудно да ги направите със собствените си ръце. Просто трябва да почистите всички проблемни зони на дъното от ръжда. Това може да стане по два начина.

С помощта на мелница. В този случай е необходимо да се използват както режещи, така и шлифовъчни колела. По време на работа не забравяйте да спазвате всички правила за безопасност. По-добре е да почистите труднодостъпните места от ръжда чрез газово заваряване.

След удряне на ръждясал метал и корозия, ръбовете на повърхността, към която ще бъдат закрепени кръпките, трябва да бъдат добре почистени. Препоръчително е тази работа да се извърши с мелница. Сега можете да изрежете петна от метал и да започнете да заварявате. Рязането на метал се извършва най-добре с ръчни или електрически ножици за метал. Това ще ви позволи да направите вашите детайли с точния размер и да запазите ръбовете прави. Рязането на метал, особено тънък, чрез заваряване изисква висока квалификация.

Препоръчително е дъното да се заварява заедно. Ще бъде трудно за един човек едновременно да поправи пластира и да го попари. Ако металът се нанася върху равна повърхност, тогава го фиксирайте по-бързо с полуавтоматична заваръчна машина.

Ако е необходимо да направите завой, трябва да прибягвате до газово заваряване. При нагряване металът става мек и може да се огъва и оформя с чук. В същото време не забравяйте, че високите температури намаляват свойствата на метала. Друг вариант в този случай може да бъде специално устройство, предназначено за създаване на завои върху метални детайли.

След приключване на заваръчните работи всички шевове трябва да бъдат почистени с мелница и покрити с антикорозионни съединения.

И този вариант е възможен. Достатъчно е само периодично да инспектирате дъното, ако е необходимо, да почистите местата, където се е появила ръжда, и да ги покриете със специални съединения.

Този метод ще спести време, пари и караница на собственика на автомобила. Няма да е необходимо да плащате огромни суми на майсторите в сервиза или да разбирате професията заварчик.

Забравете за глобите от камери! Абсолютно легална новост - НАНОФЛЕНКА, която крие вашите номера от IR камери (които има във всички градове). Прочетете повече за това на линка.

- Абсолютно законно (член 12.2.4).

- Скрива се от фото и видео запис.

- Инсталира се самостоятелно за 2 минути.

- Не се вижда от човешкото око, не се влошава от времето.

- 2 години гаранция,

Подмяната на праговете на VAZ 2107 е операция, която рано или късно трябва да се извърши с повечето автомобили. Причините за това могат да бъдат:

- некачествена антикорозионна обработка;

- влажен климат;

- пътна химия;

- състояние на пътищата.

Самостоятелната подмяна на праговете VAZ 2107 изисква определени квалификации в заваряването и наличието на подходящ инструмент.

Необходими са следните инструменти и материали:

- Електрическа бормашина.

- Български.

- Полуавтоматично заваряване.

- Грунд.

- Боядисване.

- Нови прагове за VAZ 2107.

[съвет] Освен това в процеса на работа ще трябва да използвате стандартни инструменти, налични от всеки майстор: клещи, ролетка, метална буза и т.н. Ако праговият усилвател е изгнил, ще трябва да купите нов. [/ Съвет]

Старите изгнили прагове трябва да се отрежат с мелница. За да се осигури достъп до цялата повърхност на прага, вратите трябва да бъдат отстранени. Ако каросерията е остаряла, трябва да се монтират дистанционери, преди да се свалят первазите. По-нататъшните операции се извършват в следната последователност:

- Вместо боя можете да използвате антикорозионно покритие като "Gravitex".

- След смяната на праговете те трябва да бъдат подложени на антикорозионна обработка, "издухване" на вътрешната повърхност на кутиите с "Movil". Ако това не бъде направено, праговете ще трябва да бъдат подменени отново в близко бъдеще.

- Долната част на праговете (в същото време дъното на машината) трябва да се третира с антикорозионна битумна мастика, която предотвратява корозия и подобрява защитата на боята от повреда.

[/ бакшиш]

Сега знаете как самостоятелно да замените праговете на VAZ 2107. Ако нямате необходимата квалификация на заварчик или няма заваръчна машина, няма да е възможно да замените праговете. В този случай е по-добре да потърсите помощ от професионалисти, които могат бързо и ефективно да заменят праговете.

Понякога има случаи, когато е много по-изгодно, както финансово, така и по отношение на спестяване на време, да ремонтирате колата си със собствените си ръце. В тази връзка днес ще разгледаме как можете лесно и бързо да възстановите предния под на автомобил VAZ 21099. Както можете да видите на снимката по-долу, ще трябва да смените целия квадрат, който е напълно изгнил, изцяло, кръпки в този случай няма да помогне.

- първо, необходимо е колата да се постави така, че да е удобна за работа, тоест да има удобен достъп до нея както отдолу, така и отстрани на вратата;

-Препоръчително е също да покриете таблото и седалките с фолио, за да не попадне прах върху тях, когато трябва да отрежете парче от пода. След това ще трябва да закупите или, ако е възможно, да получите безплатно парче желязо, за да изрежете от него „парче с необходимия размер за пода“.

За ремонт ще ви трябват и преден жак и конектор за праг. Какви материали са подходящи за обработка? Дъното ще трябва да бъде покрито с Body 930, а подът, след заваряване, ще трябва да бъде напълнен с Body 992 антикорозионен грунд.

Какво още очаква майсторите по време на тяхната работа? Ще трябва да вдигнете опората (на снимката по-долу), под която най-вероятно можете да намерите ръжда. Новата метална става ще мине под нея.

Как да го вдигнем? Необходимо е да разбиете точки, които след това ще ви помогнат да се ориентирате, или можете да си поставите други знаци.

Наложително е да стигнете до самото място, където е стояла, в противен случай ще има проблеми с монтажа на седалката. В горната част на прага трябва да се съсредоточите върху зоната, където е запазена боята и именно по ръба на тази зона трябва да изрежете ръждясало парче от пода.

Що се отнася до вратата, по-добре е да я премахнете. Това ще помогне да се създаде по-удобна работна среда. Разбира се, ремонтът ще отнеме малко повече време, но в бъдеще няма да пречи на възстановителните работи.

Ако погледнете прага, можете да видите, че самият той е доста подходящ, само ръбът е заседнал.

Това, което може да се направи, е да смените усилвателя, да поставите дебела плоча на подходящото място (на снимката по-долу) и да я заварите заедно на правилните места.

Какво да търсите: преди да започнете работа, трябва да покриете интериора (за да не попадне прах върху седалките и арматурното табло, изключете клемите на акумулатора).

В този конкретен случай за заваряване ще се използва полуавтоматично устройство и CO2 газ.

В началния етап на работа трябва да пробиете основата. Точките са маркирани, след което ще трябва да се постави на място.

Както можете да видите, опората не е премахната за нищо, под нея има много ръжда, която трябва да бъде премахната, както и да се маркират границите на новата дъска.

А сега да преминем към шпата. Ако е в добро състояние, можете да го оставите както в нашия случай. Подът е заварен към него с точки. Те държат фугата на перваза и самия под.

Снимката показва страничния елемент и връзката на прага.

Също така ще е необходимо да смените поджака.

Трябва също да вземете предвид още един важен нюанс: заваряването ще се извърши на местата, посочени на снимката.

В резултат на това антикорозията ще изгори под арката. За да приложите нов, ще трябва да премахнете колелото и облицовката на арката на колелото. Въпреки това, първо, когато тези елементи бъдат премахнати, трябва да изрежете ръждясалата част от пода. На места, където можете да намерите точки, просто трябва да ги пробиете, където ще бъде невъзможно да ги намерите, ще трябва да отрежете метала. Като една от възможностите за намаляване на праха в кабината, можете да поливате третираната зона с вода и да режете върху вече навлажнена повърхност. След като участъкът от ръждясалия под бъде изрязан, можете да продължите към следващия етап.

Не забравяйте, че под секцията, която е показана на снимката, минават спирачни тръби и газопроводи. Следователно, трябва да ги изключите, да направите дистанционер, така че да са възможно най-далеч от метала.

След това можете да отрежете стария под. Там, където се виждат точките, е малко по-лесно, на тези места можете да ги пробиете и да отделите метала.

На места, където те не се виждат (като на шпагат), можете да отрежете ръбовете или дори да направите разрез в средата и, като поддърпате врязаната област, да намерите тези точки. Основната идея е да оставите лонжерона, който ще бъде в изправност след почистване.

Освен това, както се вижда от снимката, на мястото на дъската на основата, където преди имаше доста ръжда, сега е на практика чисто място. Всичко, което е необходимо за това, е да почистите тази зона с шкурка, да я третирате с преобразувател на ръжда, да покриете мястото с пръст и не е необходимо да се отрязва.

Следващата стъпка е да изрежем предния крик, тъй като е доста ръждясал, а имаме и нов. Що се отнася до конектора на прага, той все още е в добро състояние и няма нужда да се прави допълнителна работа, като се изрязва и се заменя с нов.

Какво трябва да се направи по-нататък? Всичко е много просто: парчето под, което успяхме да извадим, се поставя на място, излишните части се отрязват, извършва се внимателно монтиране и заваряване.

Когато подът е заварен, ще трябва да заварите напречната греда отгоре.

Необходимо е да заварите предния крик, да монтирате фугите на праговете, да покриете ново парче под с грунд отгоре и да намажете с грес отдолу, Body 930 ще свърши работа.

Структурата на каросерията на автомобила е показана на фигура 1.

Значителна част от ремонта на каросерията се пада на аварийни превозни средства, които в повечето случаи изискват проверка на геометрията, точките на закрепване на компонентите и възлите на шасито на превозното средство.

За контрол на геометрията на точките на закрепване на възлите на шасито, показани на фигури 2 и 3, както и за извършване на сложни ремонти с едновременно управление, се използва устройство (Фигура 4) за ремонт и контрол на телата в комбинация с устройства за изправяне.

Устройството за изправяне е фиксирано към рамката от страната на деформираната част на каросерията на автомобила.

Увреждането на тялото може да бъде много разнообразно. Следователно правилата за ремонт във всеки отделен случай трябва да бъдат свои, най-подходящи за тези повреди.

В почти всички случаи на повреда е необходимо да се отстранят някои части от тялото, за да се открият повреди, да се изправи и подравни скелета. В случай на сериозна повреда, лесно свалящите се части на вътрешната тапицерия се отстраняват, за да се улесни измерването, контрола и монтажа на хидравлични или винтови крикове за елиминиране на изкривявания и отклонения.

Чрез редактиране е необходимо да се възстановят оригиналните линейни размери на скелета на каросерията на автомобила.

Диагоналните размери на отворите на прозорците трябва да бъдат 1375 ± 4 mm за вятърното стъкло (Фигура 5) и 1322 + 4 mm за задното стъкло.Разстоянията между фланците на отворите на прозорците по оста на превозното средство трябва да бъдат равни, съответно, за вятърното стъкло 537 + 3-2 mm, за задното стъкло - 509 + 3 mm.

Разликата в диагоналните размери на отвора на вятърния прозорец, както и на отворите на задното стъкло, качулката, капака на багажника на едно тяло не трябва да надвишава 2 мм.

Най-често при ремонт на остатъци се налага смяна на калници, покривни панели, отпред и отзад. Методите за подмяна и ремонт на тези части могат да бъдат взети като основа за ремонт на други части на рамката. Също така е необходимо да се знае местоположението на заварките на тялото.

При леки повреди на крилото (малки вдлъбнатини, драскотини и др.), направете без отстраняване на крилото, изправяне и боядисване. След изправяне е необходимо да се провери състоянието на вътрешното антикорозионно покритие. Ако се открият дефекти, трябва да го възстановите.

При значителна деформация на крилото, ако има пролуки, е необходимо да се смени крилото.

Свалете бронята (вижте глава „Капак, капак на багажника, брони“), антената, качулката, предната врата, свалете светлините от калника.

Използвайте свредло с диаметър 6-7 мм, за да пробиете точките на контакт на улука с каросерията и отделете жлеба с тънко плоско длето с огънат край.

Използвайте фино остро длето, за да отрежете или шлифирате фугите на крилата с мелница (Фигура 6):

- с предния панел от фара надолу, отстъпвайки 2-3 мм от свързващата линия;

- с предния стълб на страничната стена, отстъпвайки 5 мм от линията на огъване.

Отделете калника, използвайте длето, за да премахнете останалите ленти на калника. Изправете деформираните ръбове и почистете каросерията и новите седалки на крилото.

Мръсотията и ръждата трябва да бъдат отстранени от кухината, покрита от крилото. След почистване, изплакване и изсушаване нанесете грунд с цинков хромат GF-073.

Сменете качулката и вратата. Поставете новото крило на мястото за кацане и го закрепете с дръжки.

Заварете крилото с газово заваряване в точките, показани на фигура 7. За газово заваряване използвайте месингов прът L 62 или L 68.

След като проверите кацането на крилото, го заварете чрез контактно заваряване с стъпка 40-50 mm или електрическо заваряване във въглероден диоксид с тел Sv-08G1S или Sv-08G2S с диаметър 0,8 mm с прекъсващ шев с дължина 10 mm на всеки 30-40 mm . Сила на електрически ток 50-90A.

При смяна на задното крило трябва да се свалят задната светлина и бронята. Освободете багажника, свалете гуменото уплътнение на капака на багажника и резервоара за гориво (ако сменяте десния калник) и разкачете електрическото окабеляване.

Отрязвайте с фино, остро длето или смилайте по протежение на ставното крило:

- с арката на задното колело по протежение на завоя (Фигура 8), отстъпвайки от ръба на крилото 12-15 мм;

- с пода на резервното колело (или резервоара за гориво) по протежение на завоя, отстъпвайки от ръба на крилото 12-15 мм;

- със заден панел, отклоняващ се от свързващата линия 2 мм;

- с панел на напречната греда на задния прозорец, отклоняващ се от ръба на огъването с 2-3 мм;

- със задната част на страничната стена по протежение на завоя, като се отклонява от ръба на крилото 15-20 мм.

Отрежете ъгъла на връзката между крило и заден панел, като се отклоните на 15 мм от ръба на ъгъла.

С помощта на бормашина 6-7 мм пробийте точките на контактно заваряване на кръстовището на крилото със страничния покривен панел и разкачете крилото. Отстранете останалите ленти на калниците, отрежете деформираните ръбове и почистете каросерията и новите седалки на крилата.

Монтирайте новото крило на мястото за кацане, хванете го с дръжки и го заварете с пръти за газово заваряване L 62 или L 68 в месеците, посочени на фрагментите на фигура 9.

Проверете прилягането на крилото и го заварете с контактно заваряване на стъпки от 40-50 мм. При липса на апарат за контактно заваряване се разрешава газово заваряване чрез мигане на ръбовете с прекъсващ шев с дължина 20 mm на всеки 30 mm с пръчка L 68. В отвора на вратата е разрешено електрическо заваряване чрез полуавтоматично устройство във въглероден диоксид заобикаляща среда.

В повечето спешни случаи с повредени покриви, той ще трябва да бъде подменен.

Свалете предното стъкло, задното стъкло, облицовката и аксесоарите.

Поставете новия панел на покрива и намерете точките на рязане за страничните панели и А-колоните.

Отстъпвайки 8 мм от ръба на покривния панел, изрежете (Фигура 10) по завоите на фугите с панелите на рамката на вятърния прозорец, с напречната греда на рамката на задния прозорец, улуците и страничните покривни панели. При страничните покривни панели изрежете покривния панел на 10-15 мм над маркировките.

Отделете панела на покрива, отстранете останалите ленти на панела и почистете седалките на каросерията на автомобила и новия панел.

Подравнете елементите на тялото по ставите на панела и поставете новия покривен панел на място.

В точките, посочени със стрелки на Фигура 11, заварете с газ покривния панел към панела на предното стъкло и страничния панел на покрива.

Внимателно проверете прилягането на панела и заварете около периметъра чрез съпротивително заваряване на стъпка 40-50 mm. Заварете покрива към страничните панели с газово заваряване.

При липса на машина за контактно заваряване се допуска газово или електрическо заваряване в среда с въглероден диоксид.

С помощта на тънко заточено длето отрежете панела на задната врата (Фигура 12) от пода на резервоара за гориво, пода на резервното колело, страничните елементи на усилвателя на панела и отстранете останалите метални ленти.

Изправете и шлайфайте деформираните ръбове с шлайфмашина.

Инсталирайте новия панел и го хванете на местата, посочени със стрелките на фигурата. Проверете правилната инсталация на панела, като предварително монтирате задната броня.

Заварете панела на задната врата чрез съпротивително заваряване или електрическо заваряване в атмосфера на въглероден диоксид с прекъсващ шев с дължина 10 mm на всеки 30 mm дължина.

Разрешено е газово заваряване на точки на всеки 30-40 мм с месингови пръти L 62 или L 68.

Смяната се извършва със свалени задни калници, заден панел и усилвател на задния панел.

Отрежете пода на опашката с тънко длето (на фигура 13 точките на сеч са маркирани с пунктирана линия, стрелки върху фрагментите). Използвайте щипки, за да премахнете останалите метални ленти, отрежете и почистете деформираните ръбове с електрическа или пневматична мелница.

Отрежете пода на резервоара за гориво (резервното колело) от страничните елементи и вътрешните арки на задните колела (Фигура 14), отстранете металните ленти и подрежете ръбовете.

Използвайте длето, за да отрежете вътрешните арки на задните колела и напречните елементи със страничен елемент (Фигура 14), отстранете останалите метални ленти и почистете седалките.

Монтирайте новите странични елементи на място и ги закрепете с газово заваряване с пръти L 62, L 68 на местата, отбелязани на фигурата.

В долната част на пода на задната врата заварете централния усилвател, държача с азбестовото уплътнение под него и главните монтажни скоби на ауспуха. Извършвайте електрическо заваряване във въглероден диоксид с точки през 40-50 mm с тел Sv-08G1S или Sv-08G2S с диаметър 0,8 mm. Разрешено е газово заваряване.

Поставете отново пода на задната врата и заварете газ в ъглите в точките, отбелязани на фигурата.

Инсталирайте усилвателя към задния панел и заварете с електрическо заваряване в среда с въглероден диоксид, с точки на всеки 40 мм. Поставете обратно панела на задната врата и го закрепете към елементите на каросерията чрез газово заваряване (вижте подмяна на панела на задната врата).

Фигура 14. Смяна на пода на резервоара за гориво (резервно колело) и страничните елементи на задния под. Пунктираните линии показват линиите на изсичане, точките на шевовете за съпротивително заваряване. В основния изглед стрелките показват местата на газово заваряване, стрелките върху фрагментите - местата на изсичане

Заварете пода на резервоара за гориво (резервното колело) в точките, отбелязани на фигура 14.

Не забравяйте да извършите предварителна проверка на всички заседнали части със закрепването на задните калници и капака на багажника. Отстранете монтажните дефекти и накрая заварете частите чрез електрическо заваряване във въглероден диоксид с тел Sv-08G1S или Sv-08G2S с прекъсващ шев с дължина 10 mm на всеки 30 mm. Сила на електрически ток 50-90A.

Допуска се газово заваряване с месингови пръти L 62 или L 68 точки на всеки 30-40 мм.

Сменете със свалени предни и задни калници.Сменяйте усилвателя 2 (Фигура 15) само при наличие на деформация или поради корозия.

Използвайте фино длето, за да изрежете панела на перваза 3, отстранете останалите метални ленти и смилайте ръбовете с мелница.

Маркирайте новия панел на прага за B-колоната, регулирайте панела на място и го закрепете със скобите.

Заварете панела с газ до крайните точки, монтирайте вратите и внимателно проверете монтажа на панела. Изпъкването и прибирането на прага спрямо вратата не трябва да бъде повече от 3 мм.

Отстранете вратите и заварете панела на прага към съвпадащите части чрез контактно заваряване с стъпка 50-60 мм. Допуска се електрическо заваряване в среда с въглероден диоксид със сила на тока 50-90 A или газово заваряване.

Газова заварка на панела към B-колоната и премахване на заварките.

Пробийте точките на челните заварки в ставите на рамката и въздушната кутия с 6 мм свредло.

Ако подменяте панела на рамката на прозореца и панела на покрива едновременно, маркирайте каналите за източване от двете страни на фугата на покрива с панела на рамката на предното стъкло.

Длетете от панела на рамката (на фигура 16 линиите за изсичане са маркирани с пунктирана линия) от подпорите, улуците и армировката. Използвайте щипки, за да премахнете останалите метални ленти и да отрежете ръбовете.

Не забравяйте да изгорите с факла и внимателно да почистите боята върху частите по дължината на рамката на предното стъкло, както и от двете страни на ръба на панела на рамката.

Инсталирайте нов панел на рамката и го закрепете със скоби. Когато монтирате панела, подравнете маркировките на улуците с фугите на покрива. С помощта на газово заваряване хванете панела на рамката на местата, отбелязани на фигурата.

Сменете качулката и проверете прилягането на панела. Проверете размерите на отвора на вятърния прозорец и заварете панела с газово заваряване с месингова тел L 62, L 68, като пренареждате парчета с дължина 10 mm на всеки 50 mm. Шлайфайте фугите на панела на рамката с шлайфмашина.

Частична подмяна на панела на рамката на предното стъкло е разрешена, когато е монтиран покривният панел.

Деформираните повърхности се ремонтират чрез механично или термично въздействие върху метала, както и чрез запълване на вдлъбнатини с бързо втвърдяващи се пластмаси или спойка.

Вдлъбнатото оперение се изправя, като правило, на ръка с помощта на специален инструмент (пластмаса, метал, дървени чукове и различни дорници) и устройства.

Топлинното изправяне се използва за свиване на силно опънати повърхности на панела. За да се предотврати внезапно подуване и влошаване на механичните свойства, панелите се нагряват до 600-650 ° C (черево-червен цвят). Диаметърът на нагрятото място трябва да бъде не повече от 20-30 mm.

Свийте повърхността, както следва:

- загрейте метала с газова горелка от периферията до центъра на дефектната зона и използвайте плоска опора или наковалня, за да разстроите нагорещените места с дървен чук и чук;

- повторете операциите по нагряване и утаяване, докато се получи равна повърхност.

Неравностите в панелите могат да бъдат изравнени с полиестерни пълнители, термопласти, студено втвърдяващи се епоксидни мастики и спойка.

Полиестерните шпакловки образуват сигурна връзка с панелите, които са изчеткани до метал. Те са двукомпонентни материали: ненаситена полиестерна смола и втвърдител, който катализира бързото втвърдяване на сместа, независимо от дебелината на слоя шпакловка. Време за сушене при 20°C 15-20 минути. Поради това не е необходимо да се нанася на няколко слоя и продължителността на нанасяне на шпакловката се намалява.

Термопластът се предлага под формата на прах. Той придобива еластичните свойства, необходими за нанасянето му върху металната повърхност на панела при 150-160°C.

Повърхността, която ще се запълва, трябва да бъде много старателно почистена от ръжда, котлен камък, стара боя и други замърсители. За по-добро сцепление се препоръчва да се създаде грапавост върху металната повърхност с помощта на абразивен инструмент.За нанасяне на термопласт, зоната за изравняване се загрява до 170-180 ° C и се нанася първия тънък слой прах, който се навива с метален валяк, след това се нанася вторият слой и така до запълване на неравностите .

Всеки слой се разточва внимателно, докато се получи монолитен слой от пластична маса. След втвърдяване слоят се почиства и изравнява с мелница.

Корозиралите участъци от панелите на каросерията на автомобила могат да бъдат ремонтирани със студено втвърдяващи се епоксидни мастики, които имат висока адхезия, достатъчна здравина и лесно се нанасят върху повредени места.

| Видео (щракнете за възпроизвеждане). |

Припоите POSSu-18, POSSu-20 се използват за изравняване на участъци, предварително запълнени с припой, за изграждане на ръбове на частите и за премахване на празнини. За да предотвратите корозия на метала, е по-добре да използвате безкиселинен метод за нанасяне на спойка.