Подробно: направи си сам ремонт на двигателя m16a от истински майстор за сайта my.housecope.com.

Стигнахме до Берлин, ще стигнем до Вашингтон.

Войникът се напиваше, сълза се търкаляше, трофей гугълфон хриптеше и на гърдите му блесна медал "За град Вашингтон".

Авторът благодари на азбуката за любезно предоставените букви.

Всичко по-горе е само мое лично мнение. Ако не сте съгласни с него, това е ваше право. Аз например никога не помня злото, но мога да изгоря колиба.

И искрена молба: не позволявайте на децата си да ходят в интернет, те го развалят.

Стигнахме до Берлин, ще стигнем до Вашингтон.

Войникът се напиваше, сълза се търкаляше, трофей гугълфон хриптеше и на гърдите му блесна медал "За град Вашингтон".

Авторът благодари на азбуката за любезно предоставените букви.

Всичко по-горе е само мое лично мнение. Ако не сте съгласни с него, това е ваше право. Аз например никога не помня злото, но мога да изгоря колиба.

И искрена молба: не позволявайте на децата си да ходят в интернет, те го развалят.

Двигателят Suzuki M16A е 1,6-литров атмосферен бензинов двигател с редови четири цилиндъра.

Както всички двигатели от компанията Suzuki, M16A се отличава с добра надеждност.

ВНИМАНИЕ! Омръзна ли ви да плащате глоби от камери? Намерен е прост и надежден и най-важното 100% легален начин да не получавате повече „писма за щастие“. Прочетете още"

Този захранващ агрегат е разработен специално за малък хечбек с пет врати, поради което има малка мощност. Основната задача на дизайнерите беше да създадат икономичен и в същото време надежден двигател, който без сериозна намеса може да обслужи повече от 200 хиляди километра.

Двигателят M16A се характеризира като тих задвижващ агрегат и се монтира на градски автомобили. Следователно техническите параметри, дадени по-долу, не се различават по никакъв потенциал за настройка:

Поради факта, че този захранващ блок се счита за изключително надежден, по-долу ще бъдат дадени някои съвети за неговата работа, които ще помогнат за удължаване на неговата работа.

За да работи двигателят безупречно и да служи много години, е необходимо преди всичко да се извършва навременна поддръжка. Маслото трябва да се сменя на всеки 7 500 - 10 000 км и само с добро качество. Препоръчителен вискозитет 0W-20 - 5W-30. Свещите са важен фактор за стабилната работа на двигателя. Те трябва да се сменят на всеки 30 000 - 40 000 км, при условие че са с високо качество. Качеството на горивото също влияе върху работата на двигателя, макар и в по-малка степен. За двигателя M16A оптималният бензин е 95-и.

| Видео (щракнете за възпроизвеждане). |

Освен това е много важно да се провери техническото състояние. Един от основните му етапи е измерване на компресията в цилиндрите на двигателя. За да направите това, загрейте двигателя до работна температура, разкачете бобината на запалването и високоволтовите проводници и след това развийте всички свещи. След това изключете горивните инжектори, като ги разкачите от конекторите и свържете компресора към конектора за запалителната свещ. След това трябва да натиснете съединителя и да натиснете педала за газ докрай, след това да стартирате стартера и да наблюдавате показанията на устройството.

За справка! За да се получат необходимите данни за компресията, двигателят трябва да се завърти до най-малко 250 об/мин. За да направите това, батерията трябва да е напълно заредена!

Ако стойностите са получени под нормалните (1100 kPa), това показва, че буталните пръстени и клапаните са износени и изискват смяна.

Освен това се препоръчва да проверите топлинния хлабина на клапаните (на долната снимка). Това се прави, за да се предотврати шумната работа на двигателя с течение на времето. Нарушаването на топлинния просвет на клапаните също води до повишено износване на елементите на газоразпределителния механизъм и в частност на клапаните. За захранващия блок M16A термичният просвет на всмукателните клапани е 0,18 - 0,22 mm, на изпускателните клапани - 0,28 - 0,32 mm (за студен двигател) и 0,21 - 0,27 mm, 0,30 - 0,36 mm - при работна температура на мотора. Ако някой от клапаните не отговаря на посочените диапазони, той трябва да се регулира с помощта на специални шайби.

Огромен брой собственици на автомобили, които са оборудвани с електроцентрала M16A, са съгласни, че това е много надежден и икономичен агрегат. Въпреки това, трябва да обърнете внимание на веригата на газоразпределителния механизъм, тъй като тя има тенденция да се разтяга (по-близо до 100 хиляди километра). Веригата трябва да се смени заедно със задвижващите зъбни колела. Освен това собствениците отбелязват повишен шум при загряване на двигателя, особено през студения сезон. За всичко е виновен задвижващият ремък на генератора, който след нагряване престава да издава съмнителни звуци.

Тъй като двигателят Suzuki M16A е предназначен за бюджетни автомобили, той има добра поддръжка. Всички части на двигателя се сменят поотделно и няма да е трудно да се намерят резервни части за него. В допълнение, този двигател няма сложен дизайн и високотехнологични системи, така че можете да го ремонтирате или поддържате сами.

И в заключение на тази статия трябва да се добави, че този двигател е инсталиран само на два модела автомобили от Suzuki:

Някои автомобилисти по различни причини предпочитат да ремонтират автомобил със собствените си ръце. В тези случаи е важно да знаете как да разглобите и сглобите двигателя. Като начало си струва да разберете, че изобщо няма да е възможно да се направи без разходи. Дори ако не се планира подмяна на части, по време на монтажа ще трябва да се монтират нови уплътнения (освен ако уплътненията не са повредени или пробити).

Може също да имате нужда от уплътнител за двигателя, който може да се използва вместо уплътнения, динамометричен ключ (необходим по време на монтажа) и набор от гаечни ключове с различни размери. Освен това ще ви трябват не само отворени и гаечни ключове, но и крайни ключове (за предпочитане със сменяеми глави, дълги и къси манивела). Освен това ще ви трябва много свободно време, тъй като разглобяването отнема от няколко часа до два до три дни, в зависимост от марката и състоянието на автомобила. Нека разгледаме процедурата за разглобяване и сглобяване на двигателя по-подробно.

За пълно разглобяване двигателят ще трябва да бъде свален. Можете да направите това веднага или след отстраняване на главата на цилиндъра. Премахването изисква ръчна лебедка и здрава опора (като греда), на която да се окачи. Заснемането на мотор също отнема няколко часа.

Разглобяването и повторното сглобяване на двигател в общи линии е почти винаги едно и също. Възможно е да има известно несъответствие в детайлите в зависимост от марката и модела. По-нататък се предлага процедурата за отстранения захранващ блок.

За да свалите колана (верига), първо трябва да разхлабите самата верига, като премахнете обтегача. След това трябва да демонтирате зъбното колело на разпределителния вал. Тази част е фиксирана с болт. Но освен ключ с подходящ размер, тук ще ви трябва (поне при домашни двигатели) мощна плоска отвертка или длето, както и чук.С помощта на тези инструменти заключващата плоча се огъва, което не позволява на болта да се развие спонтанно.

Когато предавката е свалена, веригата се сваля и можете да започнете да премахвате зъбното коляно на коляновия вал. Тук е по-добре да имате специален теглич, тъй като без него може да се наложи да бърникате. Тази част се фиксира върху вала с ключ, който може да седи доста плътно в жлеба. Ако в процеса на рязане на ключовете ръбовете му са били донякъде деформирани, тогава те могат да бъдат коригирани с файл. Последната процедура в тази стъпка е да премахнете обувката на обтегача на веригата. Не би трябвало да има проблеми с това.

6. Демонтаж на разпределителния вал. За да направите това, развийте гайките (те са на шпилките), които фиксират капака на разпределителния вал, и извадете самия вал.

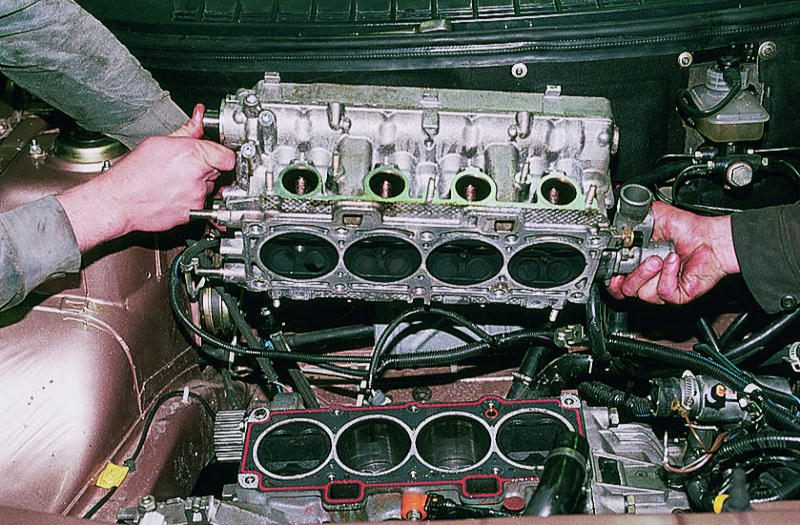

7. Свалете главата на цилиндъра. Закрепва се с болтове или гайки на шпилки.

Сега можете да обърнете двигателя и да развиете тавата му. Под палета ще има уплътнение. Най-вероятно ще трябва да се смени, но можете да се справите с уплътнител.

8. Свалете маслената помпа. Развийте задния капак на уплътнението (от края на двигателя). Валът на маслената помпа и нейната задвижваща предавка на задната част на двигателя се отстраняват. За да направите това, развийте болтовете и извадете задържащата скоба, след което валът се отстранява с отвертка, а след това и зъбното колело. С него трябва да се работи внимателно, тъй като играе важна роля в работата на двигателя.

9. Следващата важна стъпка е демонтирането на KShM. Пълното разглобяване и сглобяване на двигателя не е завършено без този процес. Тук се изисква внимание и точност, тъй като частите не са взаимозаменяеми, а индивидуални.

10. Премахване на свързващите пръти. Първо трябва да завъртите коляновия вал, така че двете свързващи пръта да са в горно положение. След това гайките се развиват от капака на свързващия прът и самият капак (иго) се отстранява. Яремът ще приляга плътно, така че ще е необходимо леко чукане отстрани. Съединителният прът вече може да бъде свален. Избутва се заедно с буталото с ръце или дръжка на чук.

От вътрешната страна свързващите пръти и капачките имат метални вложки. Ако тяхната подмяна не е осигурена, тогава си струва да надраскате съответния номер от неработещата страна. Същата процедура се извършва и с другите две свързващи пръта.

11. Премахване на основните капаци. Те също са фиксирани с гайки и са строго на мястото си. От вътрешната им страна има и вложки - коренови вложки.

12. Коляновият вал се отстранява, старите облицовки и задържащите полупръстени се отстраняват от под него.

Процесът на разглобяване на двигателя може да се счита за завършен.

Сглобяването на двигателя се извършва в обратен ред. При монтажа на свързващите пръти трябва да се има предвид, че всеки от тях има фабрични маркировки върху тялото, които трябва да съвпадат с такива знаци върху тялото на цилиндровия блок.

Относително казано, трябва да спазвате лявата и дясната страна по време на монтажа. Освен това, както бе споменато по-горе, свързващият прът и капакът на свързващия прът са индивидуално съчетани един с друг във фабриката. По-точно частите са направени от едно цяло. Те не могат да бъдат заменени.

Биелният прът и главните лагери са монтирани така, че ключалките върху тях и седалките да съвпадат. Преди монтажа те трябва да бъдат смазани с машинно масло, избърсани с чиста кърпа, така че да няма прахови частици. Капаците на главния и биелния прът се затягат с динамометричен ключ. Моментът на затягане е различен за различните превозни средства. Пише го в паспорта, както и в специална справочна литература.

И накрая, отбелязваме, че ако разглобяването и сглобяването на двигателя се извършват самостоятелно, тогава е по-добре да имате със себе си специални справочници за конкретен модел автомобил.

Демонтаж на цилиндровата глава на двигателя в гаража: подготовка и демонтаж на главата на цилиндъра. Как да премахнете главата, ако се е прикрепила. Полезни съвети.

Основни и биелни лагери: предназначение, структура и характеристики на плъзгащите лагери. Как правилно да затегнете втулките, момент на затягане.

Характеристики на затягане на цилиндровата глава на двигател с вътрешно горене. Затягане на монтажните болтове на главата на цилиндъра с динамометричен ключ: сила и ред на затягане.

Защо и кога трябва да се шлайфа главата на цилиндъра. Как да проверите равнината на закрепване на главата на блока със собствените си ръце. Фрезоване и шлайфане на цилиндрова глава.

Как да премахнете счупена фиби или счупен болт от блока на двигателя и други компоненти. Начини за развиване на счупен болт, полезни съвети.

Предназначение на уплътненията на двигателя с вътрешно горене. Видове уплътнения, материали за тяхното производство: гарнитура на цилиндровата глава и капаци на клапаните, семеринги, маншети и други.

Проучваме възможността за смяна на двигателя или Jimny. Идеята е следната. Човека има Jimny с 0.6 турбо автор, иска да го продаде. Самият аз не видях колата, но пише нещо за двигателя, но колата се движи сама. Има ли смисъл да го придобивам със сменен мерник на M13A или M16A от Escudo. Вместо М13А, М16А се монтира без проблеми, той пуши. За поръчка на двигателя M13A или M16A като договор.

Въпроси към уважавана публика

1. Еднакви ли са телата на двигателите 0.6 и 1.3?;

2. Автоматичната скоростна кутия от 0.6 ще издържи ли М13А или М16А?

3. Какво ще кажете за възглавниците на двигателя?

4. Какви са нюансите на такава операция? Интересувайки се от техническите нюанси, ще пропуснем правната страна.

5. Играта струва ли си свещта?

общо взето тема, къде да го направя по-евтино?)) питай за 25к.

Това е приблизителна средна цена. Всъщност може да има повече, може би по-малко. А какво ще кажете за двигателя, знаете ли?

или друг въпрос - възможно ли е в Е34 (1989 г.) да се набута капацитета на Е38 750I 95? след катастрофата има просто Е38, в селото гние))

Възможно е, но обемът на работата не е детски. Въпреки че резултатът си заслужава.

25 за столицата на 6-цилиндров двигател е много евтино. В нашия град взимат толкова много за Газелевски.

Но включването на 5-литров двигател може да стане още по-скъпо и определено хемороиди. Но си струва!

п.с Нека имам този избор. Дори не бих обмислял опцията за капитал - веднага се заех с въпроса за инсталирането на 5.0.

Смених го на самур, казаха, че е необходимо да се смени гарнитурата на цилиндровата глава, оказа се, че причината не е в нея. Липсват половината болтове и т.н.)) казват, че е необходим основен ремонт.

Значи може ли да сложите липсващите болтове и проблемът ще се реши от само себе си? Въпреки че, ако състоянието е неизвестно, по-добре е да изхвърлите главата и палета и да видите какво има

Може би за тези пари можете да пъхнете там двигател от 750i?)) Преди смяната да пуснат, само капачката на радиатора беше отворена.

Като начало ви съветвам да изтеглите програмата cartest и да я използвате, за да изчислите тази опция. и го сравнете с поне M5, 540 или E31. Но това ще струва _значително_ повече от дори основен ремонт на M20 в условията на разширено обслужване, дори и само защото ще са необходими куп оригинални части, които ще трябва да бъдат преработени или, като опция, променени от съществуващите ( кардан, ауспух, подсилено предно окачване и др.). Ако се интересувате - има фирма Hartge, която по едно време набута M70 в E34, все пак го пропиляха до обем от 6 литра и го увеличиха до 480 к.с., така че половината от колата трябваше да се преначертае там, спирачките обикновено бяха поставени на състезания и много повече. , но такава кола струваше около 150 хиляди долара

Повечето шофьори, давайки двигателя на автомобила си в някой сервиз за основен ремонт, знаят предварително, че ремонтираният двигател все пак ще бъде малко по-лош от новия и ресурсът му естествено ще бъде по-малък. В крайна сметка мнозина твърдят така – „новото е ново“. Но много малко шофьори знаят какво да правят ПРАВИЛЕН основен ремонт двигател, той ще "работи" много повече от новия сериен фабричен двигател.

И какво означава правилният основен ремонт и какъв трябва да бъде? Повечето шофьори дори не подозират за това и спокойно дават двигателя си на сервиза, надявайки се, че майсторите уж знаят всичко там. Едва по-късно шофьорите са изненадани от малкия ресурс на ремонтирания двигател и грешат на нискокачествените резервни части.В тази статия ще разгледаме по-отблизо какво означава правилният основен ремонт на двигателя и може би след като прочетат тази статия, много шофьори ще започнат да избират по-внимателно сервизи и сервиз или ще започнат сами да ремонтират двигателя.

Вече писах за ремонта на двигатели в тази, тази и тази статия, в която описах основите на обичайния основен ремонт на двигатели на автомобили и японски мотоциклети и желаещите могат да щракнат и да прочетат. Но който иска съществено да увеличи пробега след ремонта (ресурса) на двигателя на своя мотоциклет или кола, тогава ви съветвам да четете по-нататък.

И така, как можете да извършите такъв основен ремонт на стария си двигател, така че да стане по-добър от новия заводски? Не е толкова трудно, ако вземем предвид факта, че серийното производство на двигатели е обикновен конвейерен поток, в който на серийните части на двигателя не се обръща необходимото внимание, просто не е реалистично.

Е, ремонтът на двигателя, дори когато е пуснат в движение, в някоя добре оборудвана работилница, е изкуство, защото всеки двигател се нуждае от индивидуален подход. Например при отстраняване на неизправности на части, при които всеки детайл е внимателно проучен, почти под микроскоп, а понякога се доработва от специалисти и става по-добре от нова част.

В някои компетентни чуждестранни сервизи основен ремонт на всеки двигател плавно преминава в неговата настройка, тоест довършване на серийните части до съвършенство. И въпреки факта, че такива ремонти са по-скъпи от обикновено (в края на краищата ръчният труд винаги е по-скъп), търсенето за него винаги е голямо и клиентите се редят на опашка.

Тъй като двигател, ремонтиран по този начин, е, първо, много по-мощен и по-издръжлив от нов сериен двигател, и второ, той също е по-евтин от нов сериен двигател. В крайна сметка повечето от най-скъпите и отнемащи време операции се извършват само във фабриката, когато двигателят се произвежда от нулата.

И дори ако чуждестранните фабрични (серийни) двигатели се нуждаят от фина настройка и подобрение по време на ремонт, какво можем да кажем за нашите местни фабрики, които работят в условия на ниски заплати на работниците и постоянна липса на средства за подобряване на серийното производство. Където дори болтовете за закрепване на седалката са чукани.

И за да се спести време (а времето, както знаете, е пари) в повечето местни автомобилни заводи, някои важни операции умишлено се пренебрегват. Например, всеки инженер или експерт по метали знае, че след отливането на цилиндров блок той трябва да лежи на рафта за определено време.

И благодарение на тази издръжливост (стареене), вътрешното напрежение на всяка част постепенно намалява, като в същото време тя дори може да загуби малко формата си (изкривяване). И едва след като детайлът приеме окончателната си форма, едва след това може да започне да се обработва (изберете всички отвори и равнини с фреза).

Така че в някои фабрики блоковете и главите не се държат и в резултат на това след обработка на дупките и равнините с течение на времето частта променя формата си и вече всички равнини не са успоредни, дупките също (например леглото на лагерите на вала). И равнините на съединителя на блока и главата, след сглобяване, няма да бъдат успоредни на коляновия вал, разпределителния вал и други валове на двигателя. Не е трудно да се отгатне с какво ще свърши двигателят и какъв ще бъде неговият ресурс.

От гореизложеното трябва да се заключи, че вътрешният употребяван цилиндров блок или глава, които са работили повече от сто километра, не са по-лоши и дори по-добри от новите части, тъй като с течение на времето е имало пускане на другари, утайката и частите не се нуждаят от стареене. И това е голям плюс, така че след ремонт такива части да станат по-добри от новите фабрични.

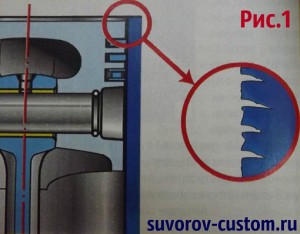

Тоест, необходимо е стените на всички цилиндри да се обработват със специален инструмент, наречен хон, който след обработка ще превърне повърхността на стените на цилиндъра в груба, с много малки жлебове и издатини (когато се гледа под микроскоп, както е на фигура 1). Повечето шофьори знаят, че най-малките канали по повърхността на цилиндъра поддържат двигателното масло по-добре (за смазване на бутала и пръстени).

Така че, за сравнение и за по-нататъшно размишление, ще дам още един пример, който обяснява защо местните двигатели (и чуждите също - след наш ремонт) имат толкова нисък пробег (за нови двигатели) и пробег след ремонт също. И работата е там, че в нашите местни автомобилни заводи и в 95% от всички сервизи се използват диамантени абразивни камъни за хониране на цилиндри.

В чуждестранни фабрики и сервизи никога не използват такива пръти и използват грозни пръти, които трябва да се сменят няколко десетки пъти по-често от диамантените абразиви. И кое е основното за нашите фабрики и цехове? Да, фактът, че абразивен камък остава подходящ за работа дори след хиляда шлифовани блока, защото какви спестявания се получават ?! И не се интересувайте, че ресурсът на двигателя ще намалее десетки пъти, но производството е евтино.

Но защо в чужбина не се използват абразивни камъни за хониране и от това ресурсът на двигателите им е много по-дълъг? Да, защото при обработка на повърхността на цилиндъра с такъв прът, абразивни частици се въвеждат (карикатуризирани) в металната повърхност на стените на цилиндъра и след това, когато двигателят работи, неговите бутала с пръстени се "изяждат" и в резултат на това бързо настъпва износване на буталото.

А грозните пръти, които се използват в чужбина и които се износват много по-бързо от абразивните, са направени от достатъчно меки сплави и по време на работа изглежда не толкова отрязват повърхността на стената на цилиндъра, а колко натиснете и го загладете. В резултат на това върху металната повърхност на стената на цилиндъра се образува много тънък слой, който не действа като абразив, а по-скоро като твърда смазка, което значително намалява износването на цилиндрите и буталата (и намалява триенето).

Между другото, ако някой не знае, в чужбина отдавна са забравили какво представляват ремонтните пръстени и не ги използват. Защо, когато на модерни чуждестранни автомобили (например пресен Mercedes), с правилното производство на блока на двигателя (а някои от тях имат никелово покритие) и модерен метод за производство на бутални пръстени, няма нужда да сменяте пръстените , а двигателя "минава" без смяна на халките милион километра! Който иска да знае за това в подробности, тогава щракнете тук и прочетете за вашето здраве.

По-горе разгледахме една от важните точки на правилното хониране на цилиндрите, която, ако го използвате при ремонт на двигателя, значително увеличава ресурса му. Но има и други важни моменти. Не всички шофьори и дори ремонтници знаят, че след монтиране на блока върху двигателя и затягане на главата му, геометричната форма на цилиндрите се променя леко, тъй като металът е метал. Тоест по време на компресия цилиндърът (или цилиндрите) престава да бъде строго цилиндричен, дори ако е направен много точно и преди компресията е бил такъв.

Правилно хониране на цилиндъра.

1 - цилиндров блок, 2 - алуминиева плоча с дупки вместо главата, 3 - хон с неабразивни блокове.

А това означава, че за да обработите всеки цилиндър по време на ремонт, трябва да КОМПРЕСИРАТЕ по приблизително същия начин, по който ще бъде компресиран на двигателя след ремонт. Казано по-просто, трябва да направите плоча от дебела плоча (или от стара глава - виж фигура 2), с отвори за хон и за закрепване на болтове, които ще компресират цилиндрите по същия начин, както на двигателя (с същия предписан въртящ момент).След пробиване на цилиндрите и освобождаване на болтовете (и отстраняване на плочата и блока), геометричната форма на ремонтираните цилиндри веднага ще бъде леко нарушена.

Но сега остава само да сглобите и монтирате стандартната глава на двигателя на ремонтирания по този начин агрегат и да изстискате целия сандвич с точния момент и геометрията на отегчените цилиндри ще стане идеална! Така ремонтираните цилиндри на двигателя ще станат по-добри от новите фабрични! Всъщност, при серийното производство на двигатели във фабрики, по-горе правилната технология разточването и хонингирането почти не се използват (и ако се използват, то само на чужди престижни автомобили).

Между другото, и в повечето сервизи, така право двигателите също не се ремонтират и ако някой от редките майстори направи това, тогава все пак трябва да го потърсите, което ви препоръчвам горещо. И накрая, още един нюанс на правилния ремонт.

Повечето сервизи, когато пробиват цилиндри, считат, че основната (базовата) равнина е долната равнина на картера (където е картера на двигателя). Просто казано, те вземат и поставят блока от цилиндри върху фиксиращата маса на машината, след което затягат блока и започват да обработват. Но никой от пробивачите никога не се замисля (а ако го правят, то само когато си правят двигателя), дали долната равнина на оста на коляновия или разпределителния вал е точно успоредна?

И дори ако това важно условие беше изпълнено дори по време на масово производство, особено домашно производство (което е трудно да се повярва), то от ежедневните натоварвания по време на работа това условие беше нарушено с течение на времето. И може би дори само частица от градус, или може би повече, но кой знае и кой проверява? Да, само някои единици от наистина компетентни пазители.

Между другото, между шейната и облицовката на коляновия вал ще има слой масло под формата на клин (виж фигура 3). Резултатът от всичко това е ускорено износване и, естествено, кратък живот на двигателя.

От изложеното по-горе следва да се заключи, че преди да започнете обработката на цилиндрите на блока, е много важно да проверите леглата на главните облицовки (и всякакви легла) за тяхната точна цилиндричност и подравняване (точната перпендикулярност на отворите на леглото спрямо отворите на цилиндъра). И вече въз основа на това е правилно да се фиксира блокът в машината и да се обработва повърхността на цилиндрите.

Ако е необходимо, по-добре е да не поставяте плочи под долната равнина на блока, ако тази равнина не е перпендикулярна на осите на цилиндрите, но е по-добре да шлифовате тази равнина на машина, за да коригирате дефекта. И след това вече можете спокойно да поставите блока върху масата на сондажната машина и да отворите, или да хонирате цилиндрите (отново, правилния - неабразивно хонинговане). Истинските пазители, професионалистите (за съжаление по-често в чужбина) правят точно това.

И дори ако някой не е в състояние сам да извърши правилния основен ремонт на двигателя (не всеки има машинен парк в собствения си цех), тогава поне след като прочетете тази статия, ще можете да контролирате адекватно служителите, към които сте поверете ремонта на вашия двигател и важно ли е това.

Надявам се, че ако след като прочетете тази статия, направите основен ремонт на вашия двигател, като вземете предвид всички нюанси, описани тук, тогава в крайна сметка ще видите много интересни резултати от такъв ремонт, а именно: консумацията на отпадъци и масло ще бъде много намалено, както и изпускането на вредни вещества в атмосферата (може би за някого няма значение, но за мен да),разходът на гориво леко ще намалее (в края на краищата загубите от триене ще намалеят), а степента на износване на цилиндрите, пръстените и буталата значително ще намалее.

Е, основният трик на такъв правилен основен ремонт на двигателя е, че ресурсът на вашия ремонтиран двигател почти ще удвои ресурса на абсолютно нов фабричен сериен двигател; успех на всички!

Познатите машинисти поискаха ремонт на двигателя на автомобила BMW 525i. Кола 1989 година освобождаване (27 години!!), отзад E34... След измиване на двигателя колата някак накуцваше към сервиза - тънкото окабеляване беше враждебно на водата в двигателното отделение.

Колата първоначално е била оборудвана с двигател M20B25 - редови шест, обем 2.5 литра, с мощност 170 к.с. Но двигателят претърпя добре позната "болест" - главата се премести от прегряване, тя се спука. Собственикът купи двигател за анализ преди няколко години M20B20 - същият редови шест, но с по-малък обем (2 литра) и по-малка мощност - 129 сили. След като напусна няколко години, той пожела да възстанови собствения си двигател. Освен това стана възможно да се "поправи" пукнатина в главата с помощта на нова технология - Seal-Lock.

За пълно разбиране на какъв вид ретро автомобил попаднахме само ще отбележа, че пробега на километража е 545 хил. км! Тези. родният 2,5-литров двигател мина поръчката половин милион километра, и оцеля един „капитал” с блоково пробиване в първия ремонт размер 84,25 мм.

За да започнем, ни бяха дадени „останките“ от родния двигател M20B25 - сглобен блок и куп резервни части от двигателя в насипно състояние. Беше необходимо да се извърши отстраняване на неизправности и да се започне работа по възстановяването на двигателя. Собственикът на колата трябваше да щипе спуканата глава на блока. Първо извадете палета от двигателя.

Втулки на коляновия вал в изключително лошо състояние. На повърхността - намазан бронз от облицовките на маслената помпа. Неговите вложки са изработени от самия клиент от парчета бронз. Както той каза, след изработката и смяната на облицовките, двигателят работи 5 минути, след което заклини шайбата и наряза зъбите на ангренажния ремък. След увеличаване на монтажната междина, двигателят работи известно време (очевидно, докато главата не се напука).

Съединителните пръти имат бронзова втулка и плаващ щифт. Буталата са тежки, подобни на буталата на VAZ от десетки или Niva. Блокът е заточен на 84,25 мм, няма хос по цилиндрите, има следи от пръчки по буталата.

Коляновият вал има голямо износване на шейните и дълбоко износване под семерингите. Врат в номинален размер.

Изглежда, че двигателят е бил натрупан с мръсотия или е бил лошо измит преди монтажа - има силно абразивно износване на всички триещи се повърхности.

Дизайнът на блока е изключително прост - това е „голяма класика“ със задвижване на ангренажния ремък. Последната снимка показва състоянието на цилиндрите - ще шлифоваме отново блока до ремонтния размер. Между другото, блокът няма дюзи за охлаждане на маслото за буталата. Можете да спорите дълго за тяхната необходимост или безполезност, авторът ще запази мнението си. Възможно е да се вградят инжектори в този блок без проблеми, но маслената помпа ще се справи ли? Тъй като наличието на инжектори не играе никаква роля за клиента, ще оставим всичко както е (т.е. в стандартната версия).

Като цяло долната част на двигателя остави впечатлението за „простота до ужас“. Какво обаче да очакваме от древен мотор от 80-те години? Всичко е тежко, чугунено, просто.

Нека се замислим, има ли смисъл изобщо да ремонтираме двигателя на такава машина? Докато клиентът оправяше главата, започнахме да разглеждаме машината, висяща на асансьора.

Състоянието на тялото е много посредствено. Множество огнища на корозия, боядисано тяло и с много дефекти. Ауспусите и резонаторите изгнили отдавна - бяха напълно попарени с ламарини. Сега те са потискащи броня.

Колата е доста популярна сред младите хора, благодарение на незабравимите филми от 90-те, които я превърнаха в икона за феновете.Но нека се обърнем към фактите - колата е с дълъг корпус, но според паспорта тежи само 1200 кг (според други източници 1360 кг), от какво е направена колата? Салонът е претъпкан, авторът с не особено висок ръст на волана си удря глава в прага.

Като цяло, нека оставим възхищението от този модел на кръга на феновете и да преминем към това, за което ни попита клиента – да работим с мотора.

Да видим под капака. Има двулитров M20B20 - трябва да бъде демонтиран. Като цяло работи добре, с изключение на сегашните семеринги, но собственикът иска да върне на мястото си по-мощен 2,5-литров. Под капака има много място. Влезте поне с крака. Премахваме приставки, източваме масло, антифриз, премахваме радиатора.

Няма проблеми с знаците за синхронизация - всичко е видимо и достъпно. Моторът е много прост, бърз и лесен за разглобяване.

Беше планирано да се премахне целият двигател, т.к. нямаше нужда да разглобяваме двулитровия двигател. Въпреки това, докато се занимавахме с прикачения файл, дойде убийствената новина - клиентът не можа да "поправи" главата от 2,5 литровия двигател! Трябва да се каже няколко думи за технологията Seal-Lock... Авторът е чувал за него неведнъж, но досега не беше възможно да се сблъска лично с него. Те пробиват пукнатината, нарязват резба и завинтват заострените щифтове върху лепилото, които след това се занитват. Честно казано, авторът никога не е имал никакво доверие в тази странна технология. Рекламните брошури са пълни със закачливи лозунги, че буквално всичко е „проклето“ - и блокове, и глави. Но инженерният ум веднага вижда куп ограничения и скрити проблеми. Физически целостта на отливката вече е нарушена и щифтовете няма да я възстановят.

В объркването забравиха да направят снимка на пукнатината - тя е огромна и минава през чифт лагери на разпределителния вал. Прехвален Seal-Lock се оказа лошо решение и главата, в процеса на кърпене, продължи да се пука на нови места и да сифонира при кримпване като сито.

Като цяло се озовахме в счупено корито - 2,5-литров двигател, за който вече бяхме поръчали ремонтни пръстени и бутала, не е оборудван с глава и почти сме извадили двигателя 2.0 от двигателното отделение. Трябва да се отбележи, че главите от 2,5 и 2,0 литра незаменяеми между тях. Главата на двигателя 2,52,7 литра има диаметър на всмукателните и изпускателните клапани, увеличен с 2 мм, всмукателните отвори също са увеличени в диаметър (колекторите са същите) и най-важното е, че буталата и горивната камера в главата се различава.

Клиентът скубе косата на главата си и е в пълна загуба. От нас се иска да „направим нещо“. Като цяло всичко е както обикновено и призракът на HondoVaz витаеше над главите им.

Трябва да сравним хардуера на живо. Изваждаме главата от двулитровия двигател. По пътя трябва да се отбележи, че двигателите от серията M20 имат SOHC оформление (един разпределителен вал и 2 клапана на цилиндър). Задвижване на клапана - чрез кобилници с механично регулиране на хлабината. Според ръководството настройката е на всеки 10-20 хиляди км, клиентът никога не е регулирал клапана.

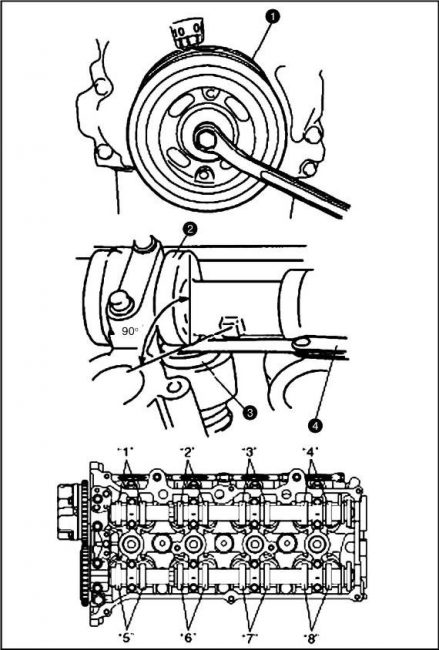

Процедурата за инсталиране на единичен комплект за ремонт на системата VANOS на двигатели M50TU и M52 не е много сложна и не изисква специални умения за ремонт на двигателя. За монтаж е препоръчително да имате някои специални инструменти за улесняване на процедурата, но при липса на такива ремонтът е напълно възможен. Трите най-важни точки в тази процедура: не забравяйте да регулирате лагера, за да постигнете желаното предварително натоварване в лагера, правилно настройте времето и правилно инсталирайте системата VANOS на двигателя след ремонт. Как да направите всичко това е описано по-долу. Ако се съмнявате в способностите си, препоръчваме да се свържете със сервиза, който ще може да извърши тази процедура с помощта на това ръководство.

Самият VANOS се намира в предната част на главата на цилиндъра (цилиндровата глава). За да стигнете до него и да го демонтирате, за да инсталирате ремонтния комплект, трябва да свалите капака на клапана, да премахнете термичния съединител. Моля, имайте предвид, че ако уплътнението на профила на капака на клапана е сменено преди повече от 40 000 км, по-добре го сменете, за да избегнете изтичане на масло.

Специален инструмент

За да инсталирате комплект за ремонт на системата VANOS на двигатели M50TU и M52, препоръчително е да имате специални инструменти на дилъра, както е на снимката по-горе: ключалка на разпределителния вал (11-3-240), ключалка на маховика (11-2-300), инструмент за превъртане на зъбно колело (11-5-490), фиксатор на обтегача на веригата (11-3-292) или просто пирон с подходящ диаметър.

Но дори и при липсата им, инсталирането на ремонтен комплект е напълно възможно, но трябва да се потите, когато инсталирате ванос на място, за да настроите правилно фазата на синхронизиране (вижте TIS BMW).

Премахване на Ванос

След като свалихме капака на клапана, трябва да настроим буталото на 1-ви цилиндър в TDC, така че маркировките на ролката на коляновия вал и капака на времето да съвпадат.

Двигателят може да се превърта с гаечен ключ или глава 22 по часовниковата стрелка.

Гърбиците на разпределителния вал ще бъдат приблизително в това положение.

Горната равнина на квадрата на изпускателния разпределителен вал ще бъде успоредна на равнината на главата на цилиндъра.

Проверете подравняването на етикетите.

След като маркировките съвпаднат, трябва да фиксирате ръчното колело в това положение със специален инструмент (можете да използвате конвенционална бормашина с подходящ диаметър и дължина).

Отворът за заключване се намира от лявата страна на двигателя под стартера. Първо свалете пластмасовата капачка с отвертка.

Монтирайте фиксатора на разпределителния вал.

Развийте клапана на хидравличния маркуч Vanos (ключ 19). Забележка: Сменете двете уплътнителни шайби при повторно сглобяване.

Отстранете повдигащото ухо на двигателя, като го развиете от главата на блока.

Изключете електрическия конектор на соленоида vanos. За да направите това, натиснете надолу металната скоба и издърпайте конектора.

Отстранете задържащите шайби с фини клещи. Издърпайте капака на кабела.

Само M52: Развийте вакуумната тръба.

Спуснете тръбата, така че да не пречи на изваждането на ваноса.

Развийте двете тапи в тялото на vanos, за да получите достъп до болтовете, закрепващи зъбното колело (ключ 19).

Поставете парцал или хартиена кърпа между зъбното колело и тялото на ванос, за да избегнете случайно изпускане на болтовете.

Развийте 4-те винта, закрепващи зъбното колело (Torx E-10).

Натиснете подложката на обтегача на веригата, за да я натиснете, вкарайте фиксатора в отвора (можете да използвате пирон с подходящ диаметър).

Развийте 6-те гайки, закрепващи ваноса към главата на двигателя.

Покрийте ремъците на климатика и алтернатора с хартиена кърпа, за да избегнете попадане на масло върху тях. Изваждаме ваносите от двигателя. За да направите това, монтирайте специалния инструмент (11-5-490) на зъбното колело на изпускателния разпределителен вал, издърпайте ваноса напред към радиатора, докато завъртите зъбното колело по посока на часовниковата стрелка с инструмента. Моля, имайте предвид, че зъбното колело трябва да се отвие от разпределителния вал, както е посочено по-горе за инструкциите. При липса на специален инструмент, можете внимателно да завъртите зъбното колело с помощта на отвертка, поставена във веригата за синхронизация.

Ние разглобяваме ванос и го диагностицираме:

Отстранете болтовете, закрепващи капака на цилиндъра Vanos към тялото.

Отстранете капака заедно с буталото и винтовата предавка от тялото.

Сега можете да диагностицирате и инспектирате устройството. Първо, проверете визуално буталото за пукнатини или стружки. След това можете да диагностицирате херметичността на монтажа. За да направите това, поставете буталото в цилиндъра и го преместете по работния ход. Спомнете си колко лесно се движи буталото в цилиндъра със старите О-пръстени.

След това нека преминем към диагностика на лагера в буталото на Vanos.

Проверете за хлабина, както е показано на снимката по-горе: разклащайте винтовата предавка в различни равнини. Допуска се само наличието на радиална хлабина, която е необходима за правилното функциониране на уреда. Аксиалната хлабина не е разрешена и означава, че лагерът е разхлабен и трябва да бъде ремонтиран.

Монтирайте шайбата против хлабина от ремонтния комплект

Внимание! Монтажът на шайбата трябва да се извърши преди монтирането на нови О-пръстени.

Фиксирайте буталото в менгеме, както е показано на снимката по-горе. Използвайте специални меки гъби или дървени дистанционери.Бъдете изключително внимателни, за да не повредите повърхността на буталото или да затегнете менгемето прекалено, тъй като буталото е много крехко.

Развиваме капака на буталото на Vanos с глава от 18 (при някои двигатели може да има глава от 17). Конецът е обикновен, трябва да го развиете обратно на часовниковата стрелка.

внимание. Прорезите на капака са много ниски и обичайната глава ще има малка кука, което ще доведе до облизване на процепите и ще бъде невъзможно да се развие този капак в бъдеще. За да направите това, трябва специално да модифицирате главата, като шлайфате фаската от края, така че главата да приляга по-плътно към капака и да има добро зацепване. Можете да шлайфате както на струг, така и на обикновен шлифовъчен камък. Важно е главата да е шестоъгълна. Снимката по-долу показва извадка от модифицираната глава.

След като развиете капака, поставяме буталото в изправено положение и го фиксираме в менгеме.

След това извадете игления лагер.

Развиваме болта на лагера. внимание. Има лява резба. Развийте по посока на часовниковата стрелка (използвайте зъбно колело Torx T30).

Изваждаме централната лагерна шайба.

Извадете буталото от оста на зъбното колело.

След това свалете външната шайба на лагера.

Почистете добре лагерните части с препарат за почистване на спирачни дискове (разредител или бензин).

Поставете долната шайба в буталото.

Поставете отново шайбата против заиграване от ремонтния комплект.

Сглобете обратно частите на лагера в обратен ред. Монтирайте болта със зъбното колело Torx T30. Внимание! Лява резба! Завийте болта обратно на часовниковата стрелка! (сила на затягане 8 Nm).

Сменете горния лагер и шайбата.

Сменете капака на буталото.

Закрепете тялото на буталото в менгеме.

Затегнете капака на буталото. Не го затягайте до крайния въртящ момент, тъй като най-вероятно ще трябва да разглобите лагера отново, за да го поставите.

Сега трябва да проверим наличието на необходимата радиална хлабина. След това завъртете буталото аксиално, като по този начин проверите съпротивлението при търкаляне на лагера. След инсталиране на нова шайба, буталото трябва да се върти върху лагера без много съпротивление. Ако лагерът е много "затегнат", тогава е наложително да регулирате централната шайба на лагера (вижте "Регулиране на затегнатия лагер" по-долу). Ако буталото все още има аксиална хлабина и е много лесно да се върти върху лагера, тогава трябва да регулирате инсталираната шайба от ремонтния комплект (вижте по-долу „Поставяне на разхлабен лагер“).

Монтаж на затегнат лагер:

Разглобете лагера отново и извадете централната шайба (шайба, която е между двата иглени лагера).

Поставете лист шкурка (P400) върху твърда и равна повърхност и шлайфайте шайбата от двете страни. Смелете равномерно шайбата върху шкурка за няколко минути, почистете я, сглобете лагера и отново проверете как се върти лагерът. Повторете процедурата по подрязване, ако е необходимо, докато лагерът се завърти без много съпротивление.

Свободно прилягане на лагера:

Отново разглобете лагера и извадете външната шайба (шайбата, която е монтирана от ремонтния комплект).

Поставете лист шкурка (P250-P400) върху твърда и равна повърхност и шлайфайте шайбата от двете страни. Стрийте равномерно шайбата върху шкурка за няколко минути, почистете я, сглобете отново лагера и отново проверете аксиалната хлабина и дали лагерът е притиснат по време на усукване. Ако е необходимо, повторете процедурата за регулиране, докато аксиалната хлабина изчезне, но лагерът трябва да се върти без много съпротивление.

Когато прилягането е постигнато, затегнете лагерната капачка до 40 Nm.

Смяна на О-пръстените от ремонтния комплект

След като елиминирате хлабината на лагерите на ванос, можете да започнете да монтирате нови уплътнителни пръстени.

Внимателно изрежете старите о-пръстени с подходящ режещ инструмент. Внимавайте изключително много да не повредите работната повърхност на буталото!

След като изрежете и премахнете всички о-пръстени, избършете буталото с хартиена кърпа и почистете добре канала на пръстена.

Първо монтирайте гумения пръстен в жлеба.

Проверете дали гуменият пръстен (има кръгло напречно сечение) не е усукан на мястото си.

Ако монтажът се извършва при температура на въздуха под 20 градуса по Целзий, тогава е необходимо тефлоновия пръстен да се постави в топла вода (40-50C) за няколко минути, за да стане еластичен. След това избършете пръстена и го поставете.

Издърпайте тефлоновия пръстен внимателно и бавно от единия край на буталото до другия.

Смажете добре цилиндъра на корпуса и самото бутало с нови пръстени с двигателно масло. Поставете буталото в цилиндъра под ъгъл от приблизително 30 градуса и го завъртете в цилиндъра.

Завъртете буталото в цилиндъра няколко пъти и го преместете нагоре и надолу, така че пръстенът да приеме формата на цилиндър. Повторете тази операция, докато тефлоновият пръстен спре да се върти в жлеба си.

Натиснете буталото до най-ниското му положение и го оставете да престои 2-3 минути.

След това извадете буталото. Пръстенът е придобил желаната форма.

Поставете отново буталото. Натиснете буталото докрай. Затегнете 5 винта (въртящ момент 10 Nm).

Инсталиране на Vanos

Почистете всички части и повърхности от остатъци от масло и мръсотия. Инсталирайте ново уплътнение.

Инсталирайте специалния инструмент върху зъбното колело. Превъртете зъбните колела по часовниковата стрелка, докато спрат. Внимание! Тази операция е необходима за правилния монтаж на ванос.

Внимание! Следващата стъпка на монтаж е много важна: преди да монтирате ваноса на двигателя, натиснете шлицовия вал с буталото в корпуса. Монтирайте тялото на vanos върху щифтовете на главата на блока. Поставете шлицовия вал във всмукателното зъбно колело, като го завъртите леко.

За да може шлицовият вал да влезе напълно в зъбното колело, е необходимо да завъртите изпускателното зъбно колело обратно на часовниковата стрелка и в същото време да натиснете ваноса към двигателя. Много важно! Така че шлицовият вал влиза в зъбното колело в крайно дясно положение на зъбното колело. Това ще даде правилния диапазон за регулиране на фазите, докато ваносът работи.

Завийте ваноса към двигателя. Момент на затягане на гайките 8 Nm.

Свалете горния фиксатор на обтегача на ангренажната верига.

Поставете отново 4-те болта, закрепващи изпускателното зъбно колело към разпределителния вал. Затегнете болтовете напречно (Torx E-10) с въртящ момент от 20 Nm.

Сменете щепселите на корпуса на ванос.

Поставете обратно капака на окабеляването и монтирайте щипките с фини клещи.

За двигатели M52: Монтирайте вакуумната тръба.

Свържете електрическия конектор на ванос соленоида.

Завийте контура на двигателя.

Завийте хидравличния маркуч с нови уплътнителни шайби (19 мм гаечен ключ).

Извадете инструмента за фиксиране на разпределителните валове, свалете фиксатора на маховика, сглобете всичко в обратен ред с помощта на BMW TIS. Не забравяйте да проверите дали няма остатъци от масло по ремъците и гумените маркучи.

Не забравяйте да проверите нивото на маслото след монтажа!

Важно е да знаете, че О-пръстените трябва да работят приблизително 300 км в градския цикъл. Опитайте се да не натоварвате двигателя с високи обороти и активно шофиране по време на периода на обкатка.

| Видео (щракнете за възпроизвеждане). |

Насладете се на плавната работа на вашия мотор.