Подробно: DIY ремонт на хидравличен чук от истински майстор за сайта my.housecope.com.

Единственото нещо, което предпазва чука да не се превърне в метален скрап, е добър план за превантивна поддръжка за намаляване на престоя и разходите. Програма за превантивна поддръжка ви помага да се погрижите за малките неща, преди те да се превърнат в големи проблеми.

Мониторингът на времето на работа на устройството позволява планирана поддръжка на редовни интервали. Стандартът на индустрията е една година, което се равнява на приблизително 2000 часа използване на медиите. Времето за стартиране на прекъсвача е около 25% от времето за работа на носача. По този начин устройството работи приблизително 500 часа годишно.

Независимо колко рутинни проверки правите, експлоатационните разходи на вашия прекъсвач ще се повишат. Дизайнът, материалите и качеството на изработка са пряко свързани с експлоатационния живот. Тъй като устройството се износва, то може да не работи толкова добре, колкото преди, което води до увеличен престой и увеличени разходи за поддръжка. Ще дойде моментът, когато чукът ще трябва да бъде сменен. Но това не означава, че старият инструмент трябва да бъде изхвърлен. Той може да служи като дарител на резервни части или да се използва при не твърде трудни задачи.

Първата стъпка за осигуряване на издръжливост на прекъсвача е правилният монтаж и оразмеряване. Ако се използва малък чук при работа, която изисква много по-голям инструмент, животът му ще бъде съкратен. Това се дължи на прекомерен стрес. Вие принуждавате прекъсвача да направи нещо, за което не е предназначено. Голям инструмент може да изпълни по-малко сложна задача, ако има финансов смисъл. В този случай операторът трябва внимателно да избере размера и мощността на инструмента за конкретна задача.

| Видео (щракнете за възпроизвеждане). |

Хидравличните системи също трябва да бъдат настроени според конкретния използван чук. Чуковете са проектирани да работят в специфичен диапазон на хидравлично налягане и дебит. Ако устройството работи извън фабричните параметри, тогава нищо добро няма да се случи поради това.

Често срещана грешка е неправилното настройване на потока и налягането или инсталирането на уреда на една или друга машина без необходимото внимание. Потокът влияе върху скоростта, с която работи чукът. Ако превишите скоростта и материалът не се свие, ще започнете да отскачате. Когато това се случи, вибрациите ще бъдат предадени на потребителя. Това ще доведе до износване на някои компоненти, както и до пукнатини в стрелата на носача. Тази енергия трябва да отиде някъде. На практика става за унищожаване на чука.

Работата при нисък поток или налягане също ще повреди инструмента.

Смазката трябва да може да издържи на висока температура и налягане. Трябва да съдържа специални добавки като графит и мед.

Обикновено производителите препоръчват молибденови греси с работни температури над 260 ° C. Молибденът осигурява допълнително смазване, когато петролните компоненти се разпадат.

Ако използвате лубрикант, който се разпада при температури под 500 ° C, след кратък период от време чукът няма да има достатъчно от него, тъй като ще започне да се разцепва.

Също така си струва да обърнете специално внимание на интервалите за повторно смазване, които могат да варират в зависимост от честотата на използване на инструмента. Яремът трябва да се смазва преди започване и след всеки две до три части от работа.

Има визуални индикации, че чукът не получава достатъчно смазване. Като цяло, ако дъното на втулката е сухо или лъскаво, тогава е време за смазване.

Автоматичните системи за смазване са в състояние да осигурят стабилна доставка на смазка.

Колкото по-голям е хидравличният чук, толкова по-голяма е необходимостта да се оборудва с автоматична система за смазване. Някои особено големи модели не могат да се смазват на ръка с достатъчно смазване.

Tramac препоръчва използването на автоматични системи за смазване с чук с въртящ момент от 4000 Nm или повече. За тези модели е подходяща система, която осигурява 7 мм лубрикант всеки път, когато чукът е в действие. За малките модели 6-10 инжекции грес на всеки час ще бъдат достатъчни, за да се поддържа достатъчно ниво.

Но автоматичните системи за смазване също се нуждаят от внимание. Един от основните проблеми с тези системи е фалшивото чувство за сигурност. Не е необичайно кутия или патрон да се изпразни по време на работа.

Някои прекъсвачи са с газово хидравлично управление. Тези модели използват азотен газ отзад като въздушна възглавница и за увеличаване на мощността. Газовото и хидравличното налягане трябва да се проверяват ежеседмично. Трябва да се помни, че температурата на околната среда може да повлияе на тези стойности.

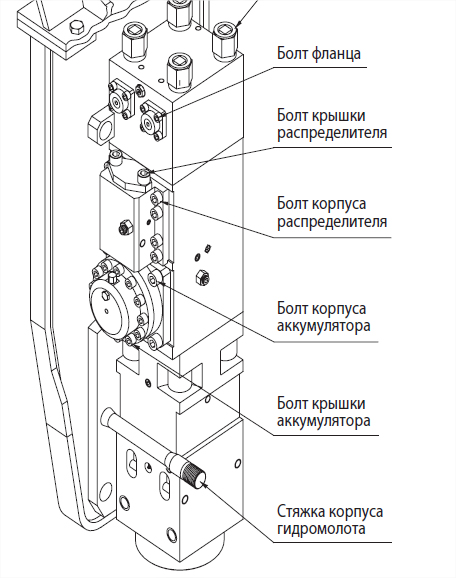

Също така трябва да проверите дали болтовете са разхлабени или счупени, проверете степента на износване на втулките. Ако има хлабина във втулките, това е тревожен знак.

Износените предни втулки ще причинят несъответствие между буталото и инструмента. Буталото може да докосне вътрешната стена на тялото по време на работа и следователно самото бутало и тялото, които са най-скъпите части на чука, могат да бъдат повредени.

Заключващите щифтове също са подложени на износване. Те трябва да се отстраняват и проверяват на всеки 40 часа работа. Този интервал може да варира нагоре или надолу в зависимост от материала, от който са направени щифтовете. Областите, държани от щифта, също трябва да бъдат проверени за повреди.

Ако започнете да забелязвате прекомерно износване на инструмента по време на седмични проверки, обърнете внимание как се използва чукът. Наличието на износване може да показва честа работа на инструмента на празен ход. Последиците от тази злоупотреба могат да бъдат много скъпи.

Някои производители, като Furukawa, предлагат на операторите да въртят заключващите щифтове, така че да се износват равномерно. Това може да удвои живота им. Леко ожулване е поносимо. Но когато се появят дълбоки белези, щифтовете трябва да бъдат заменени. Ако това не се направи навреме, те могат да се деформират и премахването им ще бъде много трудно.

Проверката на системата за задържане на прекъсвача може да варира в зависимост от производителя и приложението. Трябва да се провери по време на смяна на инструмента.

Всяка проверка ще ви даде пълния профил на употреба на конкретен прекъсвач. Този инструмент по същество е преносител на енергия. Техническата проверка ще покаже колко ефективно се пренася енергията и дали е имало преждевременно износване или неправилно използване на инструмента.

Необходимо е да се обърне внимание на специфичния характер на износването. Неравномерното износване (на горната част на инструмента) показва, че чукът не работи под прав ъгъл спрямо материала, който се разрушава.

Обърнете внимание и на хидравличните маркучи и съединители. Много честа причина за повреда на чука е резултат от разединяване на съединители на маркучи, монтирани на носачи. Друга често срещана причина за повреда е замърсеното масло в чука. Това обикновено се случва, когато операторът преминава от чук към кофа и след това обратно към чук. Уверете се, че краищата на маркучите не са замърсени.

По време на работа на хидравличните прекъсвачи възникват различни видове повреди, което води до необходимост от извършване на ремонт или някакъв вид работа по настройка. Вероятността от повреди се увеличава, ако не се спазват изискванията и препоръките на ръководството за експлоатация. Неизправности могат да възникнат и в зависимост от конструктивните характеристики, използваните материали и производствената технология. В най-простите случаи ремонтът може да се извърши на строителната площадка, но в някои случаи ремонтът трябва да се извършва в сервизи, които разполагат с необходимото технологично оборудване и квалифициран персонал.

Има случаи, когато не е възможно да стартирате хидравличния чук при първото му включване, след като е прикрепен към багера. На първо място, трябва да проверите правилността на свързването на захранващите линии към хидравличния чук - "глава", "източване", уверете се, че хидравличният чук е притиснат към обекта на работа и неговият инструмент е избутан в букс до спиране проверете налягането в захранващия тръбопровод, измерете стойността с хидротестер.захранване на хидравлична помпа на основната машина. Ако параметрите на помпената станция на базовата машина съответстват на техническите характеристики на хидравличния чук и връзката му с хидравличната система е правилна, тогава новият хидравличен чук трябва да работи, тъй като всеки екземпляр на хидравличния чук се тества и работи - на щанда на производителя.

По време на работа на хидравличния чук всички негови триещи двойки са обект на износване: дръжката на инструмента - втулките на инструмента, втулката на работния цилиндър (или самото тяло на цилиндъра), макарата - разпределителната втулка. Размерът на износване на частите се влияе силно от чистотата на работния флуид (масло) на хидравличната система. Когато работите с чисто масло, частите на клапана обикновено работят през целия експлоатационен живот на чука. Така, например, в нашата компания беше необходимо да се ремонтират хидравличните прекъсвачи SP-62, произведени преди 25 ... 30 години, чиито хидравлични клапани не трябваше да се сменят с нови.

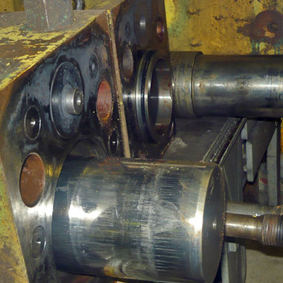

Най-отговорната и скъпа триеща двойка на хидравличния чук е ударният щифт - втулката на работния цилиндър, направляващите втулки, в които се движат ударните пръти. При производството на тези части се налагат високи изисквания към точността и чистотата на обработката на съвпадащите повърхности. Когато ударникът се движи, скоростта му на плъзгане спрямо повърхностите на работния цилиндър достига стойности от 8 ... 9 m / s. Освен това тези части са подложени на ударни натоварвания, които също имат радиален компонент, чиято величина е силно повлияна от износването на двойката втулка инструмент-инструмент.

В резултат на всички неблагоприятни въздействия върху триещите се повърхности на ударника и съединяващите се части могат да възникнат груби припадъци, които водят до повреда на целия чук. Ако се образуват не много дълбоки захващания само върху буталната част на ударника (няма контактни уплътнения) и огледалото на цилиндровата облицовка, тогава такива части могат да бъдат задържани по време на ремонт.Грубите рискове могат да бъдат отстранени чрез шлайфане, без да се отстраняват до пълната дълбочина, след което тези части могат да служат дълго време. Ако повърхностите на ударните пръти са повредени (задраскване или корозия), тогава по време на ремонта на хидравличния чук ударникът трябва да бъде заменен с нов, тъй като повредените повърхности, които са уплътнени с контактни уплътнения, деактивират тези уплътнения.

При направата на нов ударник е важно да се спазват необходимите празнини между триещите се повърхности на съвпадащите части. При производството на ремонтни облицовки на работния цилиндър, освен осигуряване на висока чистота на повърхността, трябва да се вземат мерки за намаляване на коефициента на триене. Намаляване на коефициента на триене може да се постигне чрез азотиране на повърхностите, насищане на повърхността с молибденов дисулфит и други физикохимични обработки. Както вече споменахме, натоварването на главата на чука, сменяемите инструменти и втулките на инструментите е силно повлияно от износването на последните.

Ремонтът на хидравлични прекъсвачи може да се раздели грубо на: рутинни ремонти, които често могат да се извършват на място, ремонти със средна сложност и основен ремонт. При рутинни ремонти се затягат разхлабени резбови съединения, подменят се повредени части, някои уплътнения или отделни възли (хидравлични акумулатори, хидравлични клапани), ако е възможно, без пълно разглобяване на чука.

Преди извършване на по-сложни ремонти трябва да се извърши предварителна диагностика. Хидравличният чук е монтиран на пейката, определят се симптомите на неизправности, определят се местата на външни течове на масло, установява се дали ударникът се движи, ако се наблюдава такова явление. Ако е необходимо, се измерва стойността на налягането на маслото в захранващия тръбопровод. След това се правят предположения за причините за повреда или незадоволителна работа на чука. След това прекъсвачът се разглобява и частите се отстраняват.

Ремонтите със средна сложност се извършват в сервиз. Хидравличният чук е напълно разглобен и се сменят всички хидравлични уплътнения, втулки за инструменти и сменяеми инструменти, почистени са леки следи от надраскване по буталната част на ударника и се подменят повредени части на резбови съединения. Преди монтажа всички части се измиват старателно, продухват се със сгъстен въздух и се смазват. Резбовите съединения трябва да бъдат затегнати с динамометричен ключ в съответствие с препоръките на ръководството за експлоатация за този модел чук.

Основен ремонт на хидравличния прекъсвач се извършва в случаите, когато ремонтът със средна сложност не е достатъчен за възстановяване на работата на прекъсвача. По време на основен ремонт на хидравличния чук, като правило, се налага смяна на ударника, облицовката на работния цилиндър (ако това е предвидено от конструкцията на хидравличния чук), направляващите втулки, в които се движат ударните пръти. По-рядко има случаи, когато е необходимо да се пробиват дупки в бусовата кутия, в която са монтирани втулките на инструмента. В тези случаи външният диаметър на кацане на втулките се изработва според действителния диаметър на бусовата кутия след нейното пробиване.

Понякога при основен ремонт се налага смяна на бузите, в които се намира ударният блок на чука. Ако хидравличен чук се използва за раздробяване на големи скали или разрушаване на стоманобетонни конструкции, тогава бузите му често удрят разрушения материал. Долните краища на бузите се износват много и ако има дупки или прозорци в бузите, които са концентратори на напрежение, тогава при продължителна употреба могат да се появят пукнатини по бузите. В някои случаи е възможно да се поправят бузите чрез дълбоко изрязване на пукнатината и заваряването й. След извършване на ремонт със средна сложност или основен ремонт, хидравличният чук трябва да бъде тестван на щанда.

Нашата компания има богат опит в ремонта на всяка сложност на хидравлични чукове от различни местни и чуждестранни модели.Качеството на ремонта се осигурява от наличието на необходимото техническо оборудване и квалифицирани специалисти.

По време на работа на хидравличните прекъсвачи възникват различни видове повреди, което води до необходимост от извършване на ремонт или някакъв вид работа по настройка. Вероятността от повреди се увеличава, ако не се спазват изискванията и препоръките на ръководството за експлоатация на хидравличния чук. Неизправности могат да възникнат и в зависимост от конструктивните характеристики, използваните материали и производствената технология. В най-простите случаи ремонтът може да се извърши на строителната площадка, но в някои случаи ремонтът трябва да се извършва в сервизи, които разполагат с необходимото технологично оборудване и квалифицирани специалисти.

Има моменти, когато не е възможно да стартирате хидравличния чук при първото му включване, след като е прикрепен към багера. На първо място е необходимо да се провери правилността на свързването на захранващите линии към хидравличния чук - "глава", "източване", да се уверите, че хидравличният чук е притиснат към обекта на работа и неговият инструмент е натиснат в буксовата кутия до спиране проверете налягането в захранващия тръбопровод, измерете стойността с хидротестер.захранване на хидравлична помпа на основната машина. Ако параметрите на помпената станция на базовата машина съответстват на техническите характеристики на хидравличния чук и връзката му с хидравличната система е правилна, тогава новият хидравличен чук трябва да работи, тъй като всеки екземпляр на хидравличния чук се тества и работи - на щанда на производителя.

По време на работа на хидравличния чук всички негови триещи двойки са обект на износване: дръжката на инструмента - втулките на инструмента, втулката на работния цилиндър (или самото тяло на цилиндъра), макарата - разпределителната втулка. Размерът на износване на частите се влияе силно от чистотата на работния флуид (масло) на хидравличната система. Когато работите с чисто масло, частите на клапана обикновено работят през целия експлоатационен живот на чука. Така например в нашата компания трябваше да ремонтираме хидравличните къртачи SP-62, произведени преди 25. 30 години, чиито хидравлични клапани не се нуждаеха от смяна с нови.

В зависимост от необходимия минимален обем работа за възстановяване на работоспособността на хидравличния чук, ремонтът му може условно да се класифицира на текущ ремонт (икономична класа), средна сложност и сложен основен ремонт.

При ремонт на икономична класа се заменят износени и повредени части на чука, които не влияят на работния процес, тоест части, които не са свързани с основните части на хидравличната система на чука. Тези части включват сменяеми инструменти, втулки за инструменти, различни щифтове, крепежни елементи, фитинги за свързване на маркучи.

По време на ремонт със средна сложност, чукът се диагностицира на стенда за изпитване на хидравличния чук и се идентифицират частите. В същото време, ако контра прътите на ударника нямат нарязвания и значително износване и има леки драскотини и рискове по буталната част на ударника, както и рискове по огледалото на работния цилиндър, тогава драскотините се почистват и тези повърхности се полират. Целта на тази операция е да се премахнат издатините върху триещите се повърхности. Останалите малки вдлъбнатини на огледалото на работния цилиндър и на буталната част на ударника нямат значителен ефект върху вътрешните маслени потоци между кухините на цилиндъра, тъй като тези потоци възникват само по време на взвеждането на ударника, а останалите вдлъбнатини само увеличават хидравличния съпротивление на потока на работния флуид. Освен това се сменят всички подвижни и неподвижни уплътнения за среден ремонт.

Основен ремонт на хидравличен прекъсвач се извършва в случаите, когато ремонтите със средна сложност не са достатъчни за възстановяване на работата на оборудването. По време на основен ремонт на хидравличния чук, като правило, се налага смяна на ударника, облицовката на работния цилиндър (ако това е предвидено от конструкцията на хидравличния чук), направляващите втулки, в които се движат ударните пръти.По-рядко има случаи, когато е необходимо да се пробиват дупки в бусовата кутия, в която са монтирани втулките на инструмента. В тези случаи външният диаметър на кацане на втулките се изработва според действителния диаметър на бусовата кутия след нейното пробиване.

Понякога при основен ремонт се налага смяна на бузите, в които се намира ударният блок на чука. Ако хидравличен чук се използва за раздробяване на големи скали или разрушаване на стоманобетонни конструкции, тогава бузите му често удрят разрушения материал. Долните краища на бузите се износват много и ако има дупки или прозорци в бузите, които са концентратори на напрежение, тогава при продължителна употреба могат да се появят пукнатини по бузите. В някои случаи е възможно да се поправят бузите чрез дълбоко изрязване на пукнатината и заваряването й.

Ремонти със средна сложност и основен ремонт се извършват в сервизи, оборудвани с необходимото технологично оборудване. Преди монтажа всички стари, нови и ремонтирани части се измиват, продухват с въздух под налягане и се смазват. Всички резбови съединения трябва да бъдат затегнати с динамометричен ключ в съответствие с препоръките на ръководството за експлоатация за дадения модел чук. След окончателните стендови тестове на хидравличния чук може да се извърши довършителната операция: грундиране и боядисване на хидравличния чук в специална кабина за боядисване.

Приставки за багери

Моля, посочете адреса на нашия клон във вашия град, като се обадите на компанията или пишете на нашата поща

Ако вече имате доставчик на стоките, които сте намерили при нас, можете да му изпратите фактура, ние ще продадем по-евтино.

Изпращането и доставката на стоки се извършва в делнични дни, от 8-00 до 19-00 часа.

Ако във вашия град няма клон, ние ще ви изпратим стоките от транспортна компания до всеки регион на Русия

Показване на целия списък с градове

Доставката до терминала на транспортната фирма е безплатна за вас.

Можете да разберете цената на доставката до вашия град, като използвате формата за обратна връзка или директно на уебсайта, обадете се.

Плащането се извършва по банков път, регионите на доставка са Русия, Армения, Беларус, Казахстан.

Хидравличните къртачи се използват днес в голямо разнообразие от строителни работи. Монтирани на багери, манипулатори и други видове строителна техника със съответната маса, те се използват за цепене и раздробяване на бетонни и стоманобетонни конструкции, за разтваряне на твърди скали, асфалтова настилка, замръзнала почва. При изпълнение на такива задачи хидравличният чук е практически единственото възможно средство за механизация на труда, като ефективността и производителността на работата се увеличава значително.

Въпреки това, по време на продължителна или тежка употреба, чукът може да се повреди, като по този начин спре цялата работа. В някои случаи ремонтът може да се извърши на място, но в повечето случаи такава независима намеса в конструкцията на хидравличния чук може да доведе до пълната му повреда. И това вече ще доведе до сериозни разходи и парични загуби поради престой на оборудването. Ето защо е по-добре да се свържете с нас незабавно - ние сме готови да поемем ремонта на всеки хидравличен чук, независимо от неговия модел, технически характеристики и естеството на неизправностите. В крайна сметка, благодарение на впечатляващия опит, ние доведохме уменията си до почти съвършенство!

Чести заболявания на хидравличните чукове

Това са най-честите неизправности поради специфичното използване на това оборудване. Именно за тези неизправности ние проверяваме оборудването на първо място:

- дръжка;

- втулки;

- тялото на работния цилиндър или неговия втулка-нападател;

- разпределителна втулка;

- макара.

Причината за повреда на тези части е повишеното триене в резултат на работа. Освен това износването на частите се ускорява поради навлизането на замърсители в системата за смазване - това е един от най-опасните фактори.Също така, повишеното ударно натоварване може да доведе до разрушаване на определени елементи. В резултат на такива удари по повърхността на частите на хидравличния прекъсвач се появяват следи от надраскване, които постепенно се увеличават и в крайна сметка водят до пълна повреда на оборудването.

Как да предотвратим счупване?

За да поддържате вашето оборудване безпроблемно възможно най-дълго, трябва редовно да извършвате диагностика. За да направите това, можете просто да се свържете с нас - нашите висококвалифицирани специалисти ще извършат цялата необходима работа. За това разполагаме с цялото необходимо високотехнологично оборудване, основното от което е професионален диагностичен стенд. С негова помощ проверяваме състоянието на всеки елемент на хидравличния прекъсвач, всяка негова връзка. А високоточната електроника показва най-обективните данни - с помощта на диагностика на щанда можем да установим дори леко отклонение в работата на оборудването.

Когато бъдат идентифицирани дефекти, пристъпваме към отстраняването им. Ние извършваме този процес по интегриран начин, без да пропускаме нито една категорична грешка. В същото време политиката на нашата компания е такава, че ако е възможно да се поправи, ние ще го поправим. В крайна сметка възстановяването на части почти винаги е много по-евтино от закупуването на нов. Затова ние се опитваме да ви спестим пари и да извършим възможно най-голям обем работа със съществуващото оборудване. Ако покупката на нова част е неизбежна, тогава в този случай ние ще ви помогнем да спестите пари - с наша помощ можете да закупите качествени части, без да плащате за марката!

Когато чукът се ремонтира, той трябва да се зареди с гориво. За това се използва азот, който трябва да се напълни под високо налягане в акумулатора. Процесът е труден и дори опасен, но отново на помощ идва нашият впечатляващ опит – ние ще заредим вашия ремонтиран и подмладен хидравличен чук бързо, безопасно и ефективно. След това ще извършим свързването на механизма, неговата фина настройка и тестове за стартиране.

Ето защо, когато се свържете с нас за диагностика, ремонт и зареждане на хидравличния чук, можете да сте сигурни, че ще получите обратно напълно готов за употреба агрегат!

По-подробна информация можете да получите по телефона (351) 7-299-199 (многоканален).

Ако забележите печатна грешка, моля, докладвайте за нея, като маркирате текста и натиснете Shift + Enter

Изрязване на хидравличен чук

Технически характеристики на чука

DYB 50/70/100/200/300

Технически характеристики на чука

DYB 450/600/800/1300/1500

В условия на продължителна експлоатация или работа в трудни условия, като висока твърдост и абразивност на скалата в съчетание с ниски температури, върхът на чука се счупва, деформира или се образува надраскване върху него.

Когато работният край на копието се износи, копието започва да се изплъзва. Някои оператори се опитват да заточат отново върха на копието, но това премахва втвърдения повърхностен слой и незабавно износва работния елемент. Този метод ще разшири за кратко работата на оборудването.

Най-правилното решение за износването на пика е да го смените. Ето защо, когато работите в трудни условия, винаги трябва да има резервен комплект резервни копия.

Също така е необходимо да се следи връзката на работния елемент и долния ръкав. Когато размерът на пролуката между инструмента и долната втулка надвиши допустимата граница, сменете долната втулка заедно с копието.

При подмяна на върхове на хидравлични прекъсвачи от различни видове / марки трябва да се вземат предвид техните индивидуални характеристики. Можете да изброите някои стандартни действия при подмяна на връх (тази инструкция не може да бъде приета за изпълнение без да прочетете техническите документи, приложени към конкретен модел на хидравличен чук):

- Поставете чука хоризонтално върху дървени блокове или започнете да сменяте копието, без да изключвате приставката;

- Отстранете пружинния щифт или гумената тапа, в зависимост от модела, които покриват задържащите щифтове в долния корпус;

- С помощта на чук и дрейф извадете задържащия щифт (и) от чука;

- Отстранете двата клина на лопата. Внимавайте, падащите копия могат да причинят нараняване.

- Използвайте подходящ инструмент за повдигане, за да извадите копието от механизма на прекъсвача;

- Преди да монтирате ново копие, проверете състоянието на долната втулка на корпуса на механизма за износване, нарязване и др. Изпилете всички неравности или неравности по клиновете, тъй като те могат да затруднят смяната на копието. Проверката на състоянието на клиновете трябва да се извършва на всеки 100-150 часа работа на хидравличния прекъсвач;

- Нанесете достатъчно количество грес върху втулката и дръжката на копието;

- Инсталирайте новото копие в обратен ред.

В момента производителите предлагат три основни типа бързане. Това са "копие", "клин" и "длето". Всеки от тях е предназначен за извършване на строго регламентирани видове работа.

Продължителността на живота на пика зависи от начина, по който се справяте с тях. Копието може да издържи значителни вертикални натоварвания, но не е устойчиво на перпендикулярни натоварвания. Особено се намалява експлоатационният живот на работните елементи, подложени на такива негативни влияния като работа на крана, наклонен удар, извиване, празен ход и др. Много е важно да се поддържа правилното работно налягане в азотната камера, да се проверява и да се зарежда навреме. Работните елементи се провалят по няколко причини. Причината за всяко счупване може да се установи чрез проверка на повредените възли на чука.

NAK Machinery разполага с цялото необходимо оборудване за висококачествена поддръжка и ремонт на специална техника. Поддръжка, ремонт на строителна техника, както и голям списък от работи се извършват с посещение на обекта на клиента, за това са оборудвани мобилни сервизни комплекси на базата на автомобили FORD.

Фирма Новомакс извършва ремонт на хидравлични чукове от всички видове и марки: MTB, KWANGLIM / HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Ремонтът на хидравличен прекъсвач включва следните операции:

- Пълен демонтаж

- Отстраняване на неизправности

- Отстраняване на дефекти

- Подмяна на износени части

- Пълнене с азот

- Сглобяване

- Монтаж на багер

- Пускане в експлоатация

При лека повреда на хидравличния чук се извършва ремонт на място на клиента. Сервизният отдел на фирма "Новомакс" ще извърши всички необходими ремонтни дейности в най-кратки срокове.

Навременният ремонт на хидравличния прекъсвач ще ви позволи да избегнете допълнителни финансови разходи за поддръжка и допълнителни ремонти.

Моля, свържете се с нас и ние ще се опитаме да ви помогнем да избегнете продължителен престой на вашето оборудване.

Крикът е един от най-важните инструменти в арсенала, той ще помогне навсякъде: ремонт на машина или оборудване, извършване на различни строителни и ремонтни работи. И ако изведнъж устройството ви не работи по някаква причина, трябва да научите как да ремонтирате хидравличен крик със собствените си ръце!

Голямо разнообразие от крикове също ще зарадва, всеки от които има свои собствени характеристики и отличителни черти.

Като всяко оборудване, което носи огромни товари, устройствата често могат да се повредят и затова винаги трябва да знаете как сами да поправите крика. Да бъде напълно въоръжен в момент на повреда!

Всеки хидравличен крик работи на течност, а основните елементи на крика са тялото, буталото и маслото. Ако решите да проучите как сами да извършвате ремонт, определено трябва да знаете какви причини могат да доведат до повреди. На първо място, структурата на устройството може да бъде "атакувана" от корозия, което води до ограничение по време на спускането на механизма. Естествено крикове често се чупят поради прекалено голямо напрежение, което води до огъване на прътите.

Има някои други точки, включително необходимостта от смяна на маслото. Въпреки това, всеки ремонт се извършва практически по същата схема.И първото нещо, което трябва да знаете, е как да разглобите устройството, след което можете да започнете да сменяте течността. Инструментът се разглобява в следния ред:

- С помощта на гаечни ключове развийте крепежните елементи;

- Отстранете клапана за обезвъздушаване на течността и буталото;

- Извършвайки компетентна проверка, проверяваме качеството на клапана и всички уплътнения - ако забележите, че са станали неизползваеми, просто сменяме елементите на крика;

- Почистваме механизма от остатъци и други чужди елементи, изплакваме цилиндъра;

- Проверяваме и сменяме старата гумена лента, ако е необходимо;

- Последната стъпка е да сглобите отново инструмента в обратен ред.

Естествено, след като сглобите крика, трябва да го проверите за работоспособност! Ако устройството започне да работи, чудесно, но не винаги се получава от първия път. Може би проблема е в маслото?