Подробно: ремонт на хидравлични помпи направи сам от истински майстор за сайта my.housecope.com.

Ремонт на хидравлични помпи често е необходим, когато възникнат проблеми с тази специална техника. Често такава ситуация не изисква намесата на квалифицирани специалисти и ако имате малко сигурни познания, можете да го поправите със собствените си ръце.

Предлага се да се запознаете с най-често срещаните неизправности и начини за отстраняването им от статията.

Работата на всяка хидравлична помпа се основава на принципа на засмукване и изпускане на течност.

Основни конструктивни елементи:

Между тях се движи течност, която, когато камерата под налягане се напълни, започва да натиска буталото, като го измества, придавайки движение на работния инструмент.

Основни работни параметри на всички видове хидравлични помпи:

- Обороти на двигателя, измерени в обороти в минута.

- Работно налягане в цилиндъра, в бара.

- Обемът на работния флуид, в cm³ / rer или количеството течност, изместена от помпата по време на един оборот на вала на двигателя.

Основните видове оборудване:

- Ръчна хидравлична хидравлична помпа... Това е най-простият агрегат, работещ на принципа на изместване на течността.

При натискане на дръжката буталото се движи нагоре, което създава смукателна сила и през клапана KO2 течността навлиза в камерата, която се измества при повдигане на дръжката.

Предимствата на такива агрегати:

- ниска производителност в сравнение със задвижващите агрегати.

- Радиално бутало. Те са в състояние да развият налягане до 100 бара, имат дълъг период на работа. Радиалните бутални помпи могат да бъдат от два вида:

- въртящ се. В такива устройства буталната група се поставя вътре в ротора, от въртенето си буталото прави възвратно-постъпателни движения, като последователно съединява отворите за източване на течността през макарите;

| Видео (щракнете за възпроизвеждане). |

Устройство с ротационна радиална бутална помпа

- с ексцентричен вал. Неговата разлика е местоположението на буталната група вътре в статора; такива помпи разпределят течността през клапаните.

- висока надеждност;

- работата се извършва с високо налягане, което увеличава производителността;

- създава минимално ниво на шум по време на работа.

- висока скорост на пулсиране по време на подаване на течност:

- голяма маса.

- Аксиално бутало. Това е най-разпространеният тип оборудване.

В зависимост от местоположението на оста на въртене на двигателя може да има:

Предимствата на такива помпи:

- висока ефективност;

- висока производителност.

- висока цена.

- Зъбните помпи се отнасят до ротационно оборудване... Хидравличната част на конструкцията се състои от две въртящи се зъбни колела, чиито зъби при контакт изместват течността от цилиндъра. Зъбните помпи могат да бъдат:

- с външна предавка;

- с вътрешно зъбно колело, в което зъбните колела са разположени вътре в корпуса.

Снимката показва видовете зъбни помпи.

Редукторите се използват в системи, където работното налягане не надвишава 20 MPa. Най-често се използват в селскостопанска и строителна техника, смазочни системи и подвижна хидравлика.

- Опростена конструкция.

- Малък размер.

- Леко тегло.

- Ниска ефективност, до 85%.

- Малки завои.

- Кратък експлоатационен живот.

Съвет: За да се увеличи експлоатационният живот на хидравличната помпа, е необходимо стриктно да се спазват изискванията на инструкциите за експлоатация.

Почти всички повреди, които възникват по време на работа на хидравличните помпи, са резултат от такива фактори като:

- Неспазване на правилата за управление на оборудването и пренебрегване по време на поддръжката му:

- ненавременна смяна на масло и филтри;

- отстраняване на течове в хидравличната система.

- Грешки при избора на хидравлична течност или масло.

- Използването на аксесоари, които не отговарят на работния режим на помпата.

- Неправилна настройка на хардуера.

Таблицата съдържа списък с най-често срещаните неизправности и как да ги поправите:

Хлабина в управляващия прът.

Щифтовете на лагера са счупени.

Каналът между управляващата макара и буталото е замърсен.

Захващането, получено върху повърхността на буталото, пречи на плавното му движение

Проверете и поправете, ако е необходимо, хидравличната помпа

Увеличено е съпротивлението на хидравличната линия между отдалечените елементи на компенсатора на налягането и контролния панел.

Ниско контролно налягане

Регулирайте контролното налягане на оборудването

Шлиците на задвижващия вал са износени.

Обувките на буталата или самите бутала са износени или повредени

Лагерите са износени твърде много

Компенсаторът на налягането е неправилно подравнен.

Макарата на механизма за управление е счупена.

Пружините на управляващия клапан са повредени или счупени.

Върху макарата или отвора се е образувал гърч.

Пружините на управляващия цилиндър са повредени или счупени.

Неизправности на елементи във веригата на дистанционния компенсатор на налягането

Минималният работен обем на оборудването е зададен твърде високо.

Носещите повърхности на опората на хидравличната помпа и седлото на опорните лагери са износени или повредени

Проверете и, ако е необходимо, поправете хидравличната помпа

Каналът от изходния канал към управляващата макара е замърсен

В резервоара има ниско ниво на работен състав.

Ниско налягане на входа на хидравличната помпа.

Износени или повредени интерфейсни повърхности между блока на цилиндъра и разпределителя.

Лошо охлаждане на топлообменника. Проверете топлообменника, изплакнете и почистете охладителните повърхности.

Хидравлични двигатели са скъпи продукти, следователно правилната работа и навременното отстраняване на незначителни нарушения в първите часове на работа ще спаси хидравличния двигател, без да го доведе до критично състояние.

Независимо от това, по време на работа на оборудването могат да възникнат някои неизправности, които да доведат до ремонт на хидравличен двигател.

По-долу са най-често срещаните неизправности ремонт на хидравличния мотор, начини за тяхното откриване и коригиране.

Тип неизправност:

А) Бавна скорост на въртене на задвижващия механизъм.

Възможна причина:

- Износване на части от разпределителния блок на хидравличния двигател, части от буталната група или разрушаване на уплътнението;

- Образуване на нарези по повърхността на части, участващи в предаването на въртящия момент;

- Повишено налягане в дренажната линия.

Методи за отстраняване на неизправности:

- 1. И 2. Усетете телесната температура на двигателя в сравнение с нормалната и проверете скоростта на потока на течността в дренажната линия (изтичане от тялото на двигателя). Ако се открият забележими отклонения от обичайното състояние, разглобете хидравличния двигател и визуално проверете състоянието на частите, както и променете размерите на частите на разпределителния блок и буталната група, проверете целостта на уплътненията. Ако е необходимо, сменете хидравличния мотор или сменете само уплътненията.

- 3. Променете налягането в дренажната линия. Ако налягането е превишено, разглобете дренажния тръбопровод, проверете неговата пропускливост, намерете причината за повишеното съпротивление.

Тип неизправност:

Б) Неравномерно въртене на вала на двигателя при ниски скорости.

Възможна причина:

- Повишено износване на части от разпределителното устройство, буталната група или разрушаване на уплътненията;

- Образуването на нарези върху повърхността на ексцентричния вал и биелните пръти в еднотактови двигатели или върху части от буталната група, участващи в предаването на въртящ момент в многотактови двигатели.

Методи за отстраняване на неизправности:

1. и 2. Проверете скоростта на потока в дренажната линия.Ако се открие видимо пулсиране на потока, разглобете двигателя и проверете частите на разпределителния блок, ексцентрика на вала и частите от буталната група на двигателя. Ако е необходимо, сменете двигателя или само уплътненията.

Тип неизправност:

В) Липса на въртене на вала на хидравличния двигател.

Възможна причина:

- Нарушения в линията на захранващата течност към хидравличния двигател;

- Разрушаване на части от разпределителния блок на хидравличния двигател.

Методи за отстраняване на неизправности:

- Измерете налягането на входа на хидравличния мотор. Ако се установи забележимо понижение на налягането, проверете състоянието на помпата и другите елементи на хидравличната система, както и целостта на изпускателния тръбопровод. Отстранете причината за спада на налягането.

- Проверете скоростта на потока в дренажната линия. Ако течовете са големи, сменете хидравличния мотор.

Тип неизправност:

Възможна причина:

- Отслабване на закрепващите елементи на тръбопроводите;

- Износване на шейната на вала или маншета, както и повишено налягане в корпуса на двигателя;

- Разрушаване на уплътнения или пукнатини в части на тялото.

Методи за отстраняване на неизправности:

- 1. Определете визуално мястото на теча. Проверете закрепването на тръбните елементи.

- 2. Определете дебита в дренажната линия или налягането в корпуса на двигателя. Ако налягането е повече от 0,5 kg / cm 2, разглобете хидравличния двигател и установете причината за повишеното налягане.

- 3. Сменете уплътненията или хидравличния двигател.

Тип неизправност:

Д) Повишен шум от механичен произход.

Възможна причина:

- Прекомерна хлабина в шарнирната връзка на буталото и свързващия прът в еднопосочните хидравлични двигатели или разрушаване на части от буталната група.

- Износване на лагерите на вала, тяхното разрушаване или повреда на лагерите в буталната група на многопътните хидравлични двигатели.

- Недостатъчно налягане в връщащата линия за многопортови двигатели.

Методи за отстраняване на неизправности:

- 1. и 2. С помощта на слуховата тръба прослушайте работата на хидравличния мотор и, ако се открият удари и удари, спрете двигателя и го разглобете, за да проверите частите. Сменете лагерите, в противен случай сменете двигателя.

- 3. Измерете налягането в дренажната линия на хидравличния мотор. Ако налягането е под нормалното, проверете целостта на тръбопровода и, ако е необходимо, заменете, установете други причини за спада на налягането.

На първия етап от ремонта се извършва диагностика на оборудването, оценяват се идентифицираните неизправности, причините за тяхното възникване. Идентифицирани са опции за елиминиране, рискове и разходи. След съгласуване на цената, сроковете и видовете работа с клиента се извършват ремонтни и технически работи:

- отстраняване на неизправности на продуктите включва разглобяване, идентифициране на причините за повреда, почистване на части;

- смяна на компоненти: помпен агрегат, люлка, въртяща се плоча, лагери...;

- смяна на износени части и възли: разпределители, втулки, регулатор, вал, уплътнения, гумени уплътнения;

- премахване на замърсявания, износване и следи от него;

- възстановяване на херметичността на заключващите елементи;

- регулиращи клапанни регулатори;

Монтажът се извършва с помощта на необходимите материали и оборудване за надеждно уплътняване, шлайфане на възли и части. Допълнителни тестове се извършват с помощта на специализиран стенд. Техническите показатели се проверяват за съответствие, възстановените блокове се изпомпват.

Въз основа на резултатите от проверката може да се направи допълнително уточняване или да се състави протокол, който се предоставя на клиента заедно с ремонтираната хидравлична помпа.

Нашето предимство е възможността за ремонт на всякакъв вид вносни хидравлични помпи: радиални и аксиални бутални, зъбни, героторни, ръчни и лопаткови. Цялата работа се извършва на място, което може значително да спести време и пари.

Можем да поръчаме ремонт на хидравлични помпи от различни марки: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS и др.

Ремонт на хидравлични помпи често е необходим, когато възникнат проблеми с тази специална техника. Често такава ситуация не изисква намесата на квалифицирани специалисти и ако имате малко сигурни познания, можете да го поправите със собствените си ръце.

Предлага се да се запознаете с най-често срещаните неизправности и начини за отстраняването им от статията.

Работата на всяка хидравлична помпа се основава на принципа на засмукване и изпускане на течност.

Основни конструктивни елементи:

Между тях се движи течност, която, когато камерата под налягане се напълни, започва да натиска буталото, като го измества, придавайки движение на работния инструмент.

Основни работни параметри на всички видове хидравлични помпи:

- Обороти на двигателя, измерени в обороти в минута.

- Работно налягане в цилиндъра, в бара.

- Обемът на работния флуид, в cm³ / rer или количеството течност, изместена от помпата по време на един оборот на вала на двигателя.

Основните видове оборудване:

- Ръчна хидравлична хидравлична помпа ... Това е най-простият агрегат, работещ на принципа на изместване на течността.

При натискане на дръжката буталото се движи нагоре, което създава смукателна сила и през клапана KO2 течността навлиза в камерата, която се измества при повдигане на дръжката.

Предимствата на такива агрегати:

- относителна простота на дизайна, която улеснява ремонта, ако е необходимо;

- надеждност;

- ниска цена.

- ниска производителност в сравнение със задвижващите агрегати.

- Радиално бутало. Те са в състояние да развият налягане до 100 бара, имат дълъг период на работа. Радиалните бутални помпи могат да бъдат от два вида:

- въртящ се. В такива устройства буталната група се поставя вътре в ротора, от въртенето си буталото прави възвратно-постъпателни движения, като последователно съединява отворите за източване на течността през макарите;

- с ексцентричен вал. Неговата разлика е местоположението на буталната група вътре в статора; такива помпи разпределят течността през клапаните.

- висока надеждност;

- работата се извършва с високо налягане, което увеличава производителността;

- създава минимално ниво на шум по време на работа.

- висока скорост на пулсиране по време на подаване на течност:

- голяма маса.

- Аксиално бутало. Това е най-разпространеният тип оборудване.

В зависимост от местоположението на оста на въртене на двигателя може да има:

Предимствата на такива помпи:

- висока ефективност;

- висока производителност.

- висока цена.

- Зъбните помпи се отнасят до ротационно оборудване ... Хидравличната част на конструкцията се състои от две въртящи се зъбни колела, чиито зъби при контакт изместват течността от цилиндъра. Зъбните помпи могат да бъдат:

- с външна предавка;

- с вътрешно зъбно колело, в което зъбните колела са разположени вътре в корпуса.

Снимката показва видовете зъбни помпи.

Редукторите се използват в системи, където работното налягане не надвишава 20 MPa. Най-често се използват в селскостопанска и строителна техника, смазочни системи и подвижна хидравлика.

- Опростена конструкция.

- Малък размер.

- Леко тегло.

- Ниска ефективност, до 85%.

- Малки завои.

- Кратък експлоатационен живот.

Съвет: За да се увеличи експлоатационният живот на хидравличната помпа, е необходимо стриктно да се спазват изискванията на инструкциите за експлоатация.

Почти всички повреди, които възникват по време на работа на хидравличните помпи, са резултат от такива фактори като:

- Неспазване на правилата за управление на оборудването и пренебрегване по време на поддръжката му:

- ненавременна смяна на масло и филтри;

- отстраняване на течове в хидравличната система.

- Грешки при избора на хидравлична течност или масло.

- Използването на аксесоари, които не отговарят на работния режим на помпата.

- Неправилна настройка на хардуера.

Таблицата съдържа списък с най-често срещаните неизправности и как да ги поправите:

Хлабина в управляващия прът.

Щифтовете на лагера са счупени.

Каналът между управляващата макара и буталото е замърсен.

Захващането, получено върху повърхността на буталото, пречи на плавното му движение

Проверете и поправете, ако е необходимо, хидравличната помпа

Увеличено е съпротивлението на хидравличната линия между отдалечените елементи на компенсатора на налягането и контролния панел.

Ниско контролно налягане

Регулирайте контролното налягане на оборудването

Шлиците на задвижващия вал са износени.

Обувките на буталата или самите бутала са износени или повредени

Лагерите са износени твърде много

Компенсаторът на налягането е неправилно подравнен.

Макарата на механизма за управление е счупена.

Пружините на управляващия клапан са повредени или счупени.

Върху макарата или отвора се е образувал гърч.

Пружините на управляващия цилиндър са повредени или счупени.

Неизправности на елементи във веригата на дистанционния компенсатор на налягането

Минималният работен обем на оборудването е зададен твърде високо.

Носещите повърхности на опората на хидравличната помпа и седлото на опорните лагери са износени или повредени

Проверете и, ако е необходимо, поправете хидравличната помпа

Каналът от изходния канал към управляващата макара е замърсен

В резервоара има ниско ниво на работен състав.

Ниско налягане на входа на хидравличната помпа.

Износени или повредени интерфейсни повърхности между блока на цилиндъра и разпределителя.

Лошо охлаждане на топлообменника. Проверете топлообменника, изплакнете и почистете охладителните повърхности.

Готови сме да ви предложим не само професионален ремонт на хидравлични двигатели и хидравлични помпи, но и, което е не по-малко важно, тяхната предварителна диагностика директно върху оборудването. Много често проблемът с ниската ефективност на работата на оборудването не е свързан с работата на тези агрегати, а с тяхната неправилна настройка и настройка.

Опитните екипи на място не само ще могат да диагностицират и конфигурират оборудването на място, но и, в случай на неизправност в самите хидравлични двигатели и помпи, да ги демонтират за ремонт в сервиз. Ще спестите не само пари, но и време.

Сервизният отдел на фирма Традиция-К извършва текущ и основен ремонт на аксиално бутални хидравлични помпи и хидравлични двигатели от следните модели (серии) и производители:

- серии 310, 410, 313, 303, произведени от PSM-Hydraulics;

- помпи НП , хидравлични двигатели депутат производство Hydrosila ;

- помпи K3V, K5V, NV и хидравлични двигатели M5XM2X производство КАВАСАКИ ;

- помпи A7V, A8VO A10VO, A11VO и хидравлични двигатели A2F , A6VM производство REXROTH ;

- помпи HPV производство HITACHI ;

- и много други водещи световни производители.

Извършваме ремонти хидравлични помпи и хидравлични двигатели планетарен тип, радиално бутални двигатели , лопаткови помпи и двигатели, използвани в хидравлични системи на машини и механизми в различни индустрии и строителство.

По време на ремонта се извършва пълна идентификация на дефекта на продукта и се съставя разходна оценка, която описва откритите дефекти и неизправности, посочва видовете и обема работа, необходими за ремонт на продукта и списък на резервните части, използвани в ремонта. Ремонтът се извършва от висококвалифицирани специалисти с богат опит в ремонта на хидравлично оборудване и използване на специални инструменти.

В зависимост от вида на хидравличния двигател, хидравличната помпа и степента на износване на компонентите, ще бъдат предложени опции за ремонт въз основа на резултатите от отстраняването на неизправности:

- смяна на уплътнения;

- шлайфане и лакиране на работни повърхности;

- смяна на лагери;

- подмяна на помпени агрегати;

- възстановяване на размери за прилягане на лагери и семеринги;

- възстановяване (изработка) на корпуса;

- възстановяване или смяна на регулатора.

В случай на икономическа нецелесъобразност на ремонта, ние сме готови да Ви предложим голям избор както от нови, така и от ремонтирани хидравлични агрегати.

Благодарение на добре изградени канали за доставка на резервни части, частите и възлите, необходими за ремонт, се доставят директно от заводите - производители на продукта, получен за ремонт.

След приключване на ремонтните дейности всички 100% от продуктите се тестват на специално оборудван хидравличен стенд. По време на тестовете се вземат показания на техническите параметри на продукта и се прави заключение колко добре е извършен ремонтът. В края на тестовете се взема решение дали е възможно да се даде продуктът на клиента или е необходимо той да бъде модифициран и тестван отново.

След приключване на ремонта и тестването продуктът е с гаранция за шест месеца.

На първия етап от ремонта се извършва диагностика на оборудването, оценяват се идентифицираните неизправности, причините за тяхното възникване. Идентифицирани са опции за елиминиране, рискове и разходи. След съгласуване на цената, сроковете и видовете работа с клиента се извършват ремонтни и технически работи:

- отстраняване на неизправности на продуктите включва разглобяване, идентифициране на причините за повреда, почистване на части;

- смяна на компоненти: помпен агрегат, люлка, въртяща се плоча, лагери...;

- смяна на износени части и възли: разпределители, втулки, регулатор, вал, уплътнения, гумени уплътнения;

- премахване на замърсявания, износване и следи от него;

- възстановяване на херметичността на заключващите елементи;

- регулиращи клапанни регулатори;

Монтажът се извършва с помощта на необходимите материали и оборудване за надеждно уплътняване, шлайфане на възли и части. Допълнителни тестове се извършват с помощта на специализиран стенд. Техническите показатели се проверяват за съответствие, възстановените блокове се изпомпват.

Въз основа на резултатите от проверката може да се направи допълнително уточняване или да се състави протокол, който се предоставя на клиента заедно с ремонтираната хидравлична помпа.

Нашето предимство е възможността за ремонт на всякакъв вид вносни хидравлични помпи: радиални и аксиални бутални, зъбни, героторни, ръчни и лопаткови. Цялата работа се извършва на място, което може значително да спести време и пари.

Можем да поръчаме ремонт на хидравлични помпи от различни марки: Caterpillar, DAEWOO, Denison Hydraulics, EATON, Hitachi, Kawasaki, KAYABA, Komatsu, Linde, NACHI, Parker, Rexroth Bosch, Sauer Danfoss, TOSHIBA, VICKERS и др.

Корпус на помпата и прилежащи към корпуса възли

Ниско подаване на течност, затруднено преминаване на течността, в резултат на което работните операции се извършват при допълнително натоварване

Бихме искали да обърнем внимание на факта, че при диагностициране на хидравлични системи трябва да се има предвид факта, че хидравличната система се състои не само от хидравличен двигател или хидравлична помпа, а когато диагностицирате, определено трябва да обърнете внимание на хидравличната система клапани, хидравлични цилиндри и хидравлични клапани, монтирани в системата. Тъй като не е необичайно да получаваме за ремонт хидравлични помпи, които при първоначалното отстраняване на неизправности и монтаж на стенда (преди първата повреда за ремонт) се оказват доста работещи и показват нормалната си работа, а проблемът е в хидравличния клапан или в "заседналия" клапан ...

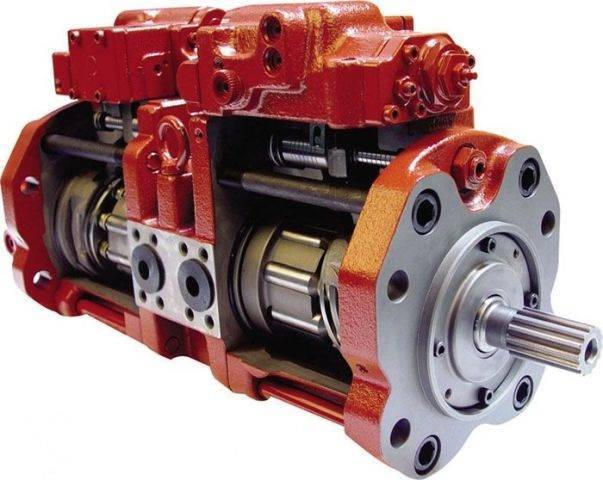

Аксиално бутална хидравлична помпа сега се използва много широко в различни хидравлични задвижвания. Това може да се обясни с многото му предимства пред подобни аналози. Хидравличната помпа с аксиално бутало има по-малки радиални размери, размери, маса и инерционен момент на въртящите се маси. Също така, над този хидромеханизъм е много по-лесно да се извърши монтаж и ремонт. Такава хидравлична помпа има способността да работи с по-висока скорост.

- Цилиндров блок с бутала (бутала)

- Разпределително устройство

- Тяга диск

- Биелни пръти

- Задвижващия вал

Помпата, по време на своята работа, когато валът се върти, започва въртенето на блока на цилиндъра. При наклонено разположение на тяговия диск или цилиндровия блок буталата извършват възвратно-постъпателни аксиални движения по цялата ос на въртене на цилиндровия блок (с изключение на въртящия се). В момента, когато буталата се движат от цилиндрите, се получава засмукване, когато те се придвижват, изпускане.

Аксиално-буталните хидравлични помпи имат работни камери... които действат като цилиндри, разположени аксиално спрямо оста на ротора, а буталата са изместващи.

Всички хидравлични помпи на аксиално бутални конструкции са направени съгласно четири общоприети различни схематични диаграми:

Мощни карданни помпи... накланяща пластина задвижващ вал - силов кардан, който е кардан с две степени на свобода. Чрез свързващи пръти буталата могат да бъдат свързани към диска. Това разположение позволява въртящият момент от задвижващия двигател да се предава към блока на цилиндъра през карданната шарнира и наклонната плоча.

Помпи с двоен кардан... тук ъглите между оста на междинния вал и осите на задвижвания и задвижващия вал се приемат като равни единици и са равни 1 = 2 = / 2. Тази схема ви позволява да генерирате синхронно въртене на задвижващия и задвижвания вал, докато карданът е напълно разтоварен.

Хидравлични хидравлични помпи с аксиално бутало от безкартов тип... тук целият цилиндров блок е свързан към задвижващия вал с помощта на бутални свързващи пръти и шайби. Имайте предвид, че карданните помпи са много по-лесни за производство, имат по-малък цилиндров блок и са по-надеждни при работа в сравнение с карданните помпи.

Помпи с бутални шайби... тази схема на хидравличните помпи е най-простата, тъй като няма карданни валове и свързващи пръти. Но за да може механизмът да работи като хидравлична помпа, е необходима конструкция за принудително удължаване на буталата от цилиндрите, за да ги притисне към опорната повърхност на наклонената плоча. Например, това могат да бъдат пружини, поставени в цилиндри.

Ротационни аксиални бутални помпи и хидравлични двигатели са широко използвани.

Тяхната кинематична основа е колянов механизъм, при който цилиндрите се движат успоредно един на друг, а буталата се движат едновременно с цилиндрите и в същото време се движат спрямо цилиндрите поради въртенето на коляновия вал.

Както вече видяхме, аксиално-буталната хидравлична помпа се състои от много възли и части, както всеки друг компонент на хидравличното оборудване. А работата на системата като цяло зависи от правилната и добре координирана работа на всички механизми на хидравличния апарат.

Затова ви препоръчваме строго да следите състоянието на хидравличната помпа или хидравличния мотор.... постепенно проучете техническите характеристики на уреда и се опитайте да смените износените части навреме. Така че, например, не трябва да позволявате снижаване на налягането, да контролирате нивото на течността и налягането. Но ако хидравличната помпа все още е повредена и не работи, незабавно потърсете помощ и поискайте ремонт на хидравличната помпа.

Ремонт на хидравлична помпа, диагностика, възстановяване.

В продължение на много години се използва селскостопанска, строителна, комунална и специална техника и се използват същия брой хидравлични агрегати, които със своите технологични характеристики допринасят за увеличаване на мощността и стабилността на машините и осигуряват по-производителни и добри - координирана работа.

Сред такива хидравлични агрегати, които са най-разпространени и най-ефективни и често използвани са хидравличните помпи и хидравличните двигатели. Те са механизми, които могат да преобразуват флуидната енергия в механична чрез изходящия вал. По този начин въртенето на вала кара цялата машина да работи.

Днес хидравличните помпи се използват в различни технически устройства и машини, така че производителите произвеждат много различни видове и видове помпи. И всеки тип и тип трябва да се използват стриктно по предназначение, за конкретна система или задача, за която са предназначени.

Части за хидравлична помпа... като всеки друг механизъм, те са подложени на износване по време на работа и впоследствие изискват смяна. Също така, елементите, които са били повредени или са получили дефект по време на работа, трябва да бъдат подменени, тоест хидравличната помпа трябва да се ремонтира своевременно.

По време на работа хидравличната помпа трябва да се провери след известно време за възможни дефекти и внимателно да се следи състоянието на хидравличните елементи.Също така е важно да се контролира температурата, налягането, херметичността и нивото на течността.

Ако редовно следите състоянието на вашето устройство... и извършвайте превантивни проверки навреме, хидравличната помпа ще служи дълго време. В случаите, когато помпата все още не работи, е необходимо да се установи причината и да се ремонтира хидравличната помпа.

Помня. ремонтът на хидравлични помпи трябва да се извършва в сервизи със специализирано, модерно оборудване и само от висококвалифицирани специалисти. Съответно трябва да се монтират само оригинални и висококачествени резервни части.

Ремонтът започва с диагностициране и определяне на причината за проблема. На този етап се идентифицират частите, които трябва да бъдат ремонтирани или заменени. Това може да бъде задвижване на хидравлична помпа, бутало, лагер или друг компонент.

Устройството на хидравличната помпа е щателно проучено и тествано на специален стенд. Всички възли, изискващи подмяна или възстановяване, са идентифицирани.

След съгласуване на списъка с възстановителни работи и части за подмяна се определя цената на ремонта на хидравличната помпа. След съгласуване на цената с клиента, пристъпваме директно към ремонта.

Отстраняването на неизправности при хидравличните помпи отнема от 1 до 3 работни дни.

Всъщност ремонтът се свежда до подмяна на дефектни части или възстановяване на повърхности, подложени на износване (главен помпен агрегат, разпределител, бутален блок, основни плочи).

В нашия склад има богат асортимент от необходими компоненти за ремонт както на вносни, така и на вътрешни водопроводи: валове, лагери, пръстени, шайби, втулки, бутала, клапанни кутии, гумени изделия и др. ...

При необходимост липсващите части могат да бъдат направени по поръчка или закупени от производителите.

На последния етап от ремонта хидравличната помпа се сглобява и проверява на тестов стенд. В случай на успешно преминаване на тестовете (спазват се всички стандарти и разпоредби), тестваната хидравлична помпа се изпраща на клиента.

Аксиално бутална хидравлична помпа, хидравличен двигател; Схематична диаграма; Принцип на действие, чертежи, описание, характеристики.

При хидравличните задвижвания с положителен обем, наред със зъбни задвижвания, широко се използват ротационни аксиално бутални помпи и хидравлични двигатели. Кинематичната основа на такива хидравлични машини е колянов механизъм, при който цилиндрите се движат успоредно един на друг, а буталата се движат заедно с цилиндрите и в същото време, поради въртенето на коляновия вал, се движат спрямо цилиндрите . Хидравличните машини с аксиално бутало (фиг. 1) се изработват по две основни схеми: с наклонна плоча и с наклонен блок от цилиндри.

Хидравличната машина с наклонен диск включва цилиндров блок, чиято ос съвпада с оста на задвижващия вал 1, а под ъгъл a към него е оста на диска 2, към който са свързани буталните пръти 3 5 По-долу е дадена диаграма на работата на хидравличната машина в режим на помпа. Задвижващият вал задвижва блока на цилиндъра.

Когато уредът се завърти около оста на помпата на 180 °, буталото прави транслационно движение, изтласквайки течността от цилиндъра. При допълнително завъртане на 180 ° буталото прави смукателен ход. Цилиндровият блок със своята полирана крайна повърхност прилепва плътно към внимателно обработената повърхност на стационарния вентил 6, в който са направени полукръгли канали 7. Единият от тези канали е свързан чрез канали към смукателния тръбопровод, а другият към напорния тръбопровод. В цилиндровия блок се правят отвори, свързващи всеки цилиндър на блока с хидравличен клапан. Ако работната течност се подава към хидравличната машина през каналите под налягане, тогава, действайки върху буталата, тя ги принуждава да се връщат обратно, а те от своя страна въртят диска и свързания с него вал. По този начин аксиалното бутало хидравличен двигател работи.

Принципът на работа на аксиално бутална помпа-хидравличен двигател с наклонен цилиндров блок е както следва.Блокът 4 от цилиндри с бутала 5 и свързващи пръти 9 е наклонен спрямо задвижващия диск 2 на вала 1 под определен ъгъл. Цилиндровият блок получава въртене от вала през универсалната шарнира 8. Когато валът се върти, буталата 5 и свързващите пръти 9, свързани с тях, започват да се връщат обратно в цилиндрите на блока, който се върти с вала. По време на един оборот на блока всяко бутало засмуква и изпуска работния флуид. Един от слотовете 7 на клапана 6 е свързан към смукателния тръбопровод, а другият към напорния. Дебитът на изместване на аксиално бутална помпа с наклонен блок от цилиндри може да се регулира чрез промяна на ъгъла на наклон на оста на блока спрямо оста на вала в рамките на 25 °. Когато цилиндровият блок е подравнен със задвижващия вал, буталата не се движат и обемът на помпата е нула.

Конструкцията на нерегулирана аксиално бутална хидравлична помпа с наклонна плоча е показана на фиг. 2.

В корпуса 4, заедно с вала 1, цилиндровият блок 5 се върти. Буталата 11 се поддържат върху наклонената плоча 3 и по този начин се връщат обратно. Аксиалните сили на натиск се предават директно към частите на тялото - предния капак 2 през люлката 14 и задния капак 8 на тялото - чрез буталните обувки 13 и хидравличния клапан 7, които са хидростатични лагери, които работят успешно при високо налягане и скорост на плъзгане.

В аксиално-буталната помпа-хидравличен двигател се използва система за разпределение на работната течност от краен тип, образувана от челната повърхност 6 на цилиндровия блок, върху чиято повърхност се отварят прозорците 9 на цилиндрите и от крайната повърхност на хидравличен клапан 7.

Разпределителната система има няколко функции. Това е упорен лагер, който получава сумата от аксиалните сили на натиск от всички цилиндри; превключвател за свързване на цилиндрите със смукателния и нагнетателния тръбопровод на работния флуид; въртящо се уплътнение, разделящо смукателните и нагнетателните тръбопроводи един от друг и от околните кухини. Повърхностите, образуващи разпределителната система, трябва да бъдат взаимно центрирани, като една от тях (повърхността на цилиндровия блок) трябва да има малко свобода на самоориентация за образуване на смазочния слой. Тези функции се изпълняват от подвижна еволвентна шлицова връзка 12 между блока на цилиндъра и вала. За да се предотврати отварянето на съединението на разпределителната система под действието на центробежните сили на буталата, е предвидено централно захващане на блока от пружина 10.

В нерегулирана аксиална бутална помпа-хидравличен двигател с реверсивен поток и наклонен блок от цилиндри (фиг. 3) оста на въртене на цилиндровия блок 7 е наклонена спрямо оста на въртене на вала 1. Сферичните глави 3 на свързващите пръти 4 са вградени в задвижващия диск 14 на вала, също фиксирани с помощта на сферични панти 6 в бутала 13.

Когато цилиндровият блок и валът се въртят около осите си, буталата се връщат обратно спрямо цилиндрите. Валът и блокът се въртят синхронно с помощта на свързващи пръти, които, преминавайки последователно през позицията на максимално отклонение от оста на буталото, прилягат към неговата пола 5 и го притискат. За това полите на буталата са направени дълги, а свързващите пръти са оборудвани с шейни на тялото. Цилиндровият блок, въртящ се около централния шип 8, е разположен спрямо вала под ъгъл от 30 ° и е притиснат от пружината 12 към диска на разпределителния вал (не е показан на фигурата), който се притиска към капака 9 от същата сила.

Работната течност се подава и отстранява през прозорците 10 и 11 в капака 9. Буталата, разположени в горната част на блока, правят смукателен ход за работния флуид. В същото време долните бутала изместват течността от цилиндрите и правят изпускателен ход. Уплътнение 2 в предния капак на хидравличната машина предотвратява изтичането на масло от неработната кухина на помпата.

Загубата на производителност, развивана от зъбна помпа при определени налягания, е особено повлияна от увеличаването на крайните хлабини между зъбните колела 1 и 4 и опорните втулки 3 (фиг. 52).Изтичането през крайните хлабини е приблизително 3 пъти по-голямо, отколкото през радиалните хлабини с еднаква стойност на тези хлабини, тъй като при въртене на зъбните колела се създава съпротивление на масления поток по радиалните хлабини между издатините на зъбите и отвора в жилища; освен това пътят на движение на маслото по радиалните хлабини от изпускателната кухина до смукателната кухина е много по-голям, отколкото по крайните хлабини. В същото време въртенето на зъбните колела насърчава изтичането на масло през крайните хлабини по посока на тяхното въртене.

По този начин увеличените крайни хлабини са основната причина за намалена производителност на помпата и налягане на маслото.

При разглобяване на помпата след продължителна работа обикновено се установява износване на корпуса 5 в областта на зъбните колела 1 и 4 по цялата повърхност на ролки 2 и 8 и опорни втулки 3. Фланците на помпата 9 и 10 практически не са подлежи на износване. Особено износени са контактните краища на зъбните колела и лагерните втулки, върху чиито повърхности се образуват пръстеновидни нарези, вълнообразни и др.

Ориз. 52. Зъбна помпа

Основен ремонт на помпата, свързан с възстановяването на корпуса и подмяната на зъбните колела, е препоръчително да се извършва само в добре организирани ремонтни съоръжения. Въпреки това, дори и в този случай, по време на ремонт, те обикновено не възстановяват износената вътрешна повърхност на корпуса, тъй като радиалната хлабина от страната на изпускателния отвор след смяна на износените зъбни колела и лагери е почти равна на хлабината на новата помпа , а хлабината, увеличена поради помпата от страната на смукателния отвор, няма да окаже значително влияние върху нормалната работа на помпата.

Ремонтът на зъбните колела на помпата зависи от естеството на тяхното износване. Износването на краищата на зъбите се елиминира чрез шлайфане при спазване на успоредността на равнините на краищата и тяхната перпендикулярност на оста на зъбното колело в рамките на 0,015 mm. Зъбните колела с износен профил на зъбите се сменят с нови.

Обикновено зъбните колела са изработени от стомана 45 или 40X, закалена чрез нагряване с високочестотни токове. Новоизработените или възстановени зъбни колела трябва да отговарят на следните технически условия: челно биене на зъбните колела - не повече от 0,01 мм; непаралелност на краищата - не повече от 0,015 mm; биене на външната повърхност спрямо отвора - 0,015-0,02 mm; конусност и овалност по външната повърхност - не повече от 0,02 mm.

Зъбните валове, износени в лагерните гнезда, се сменят с нови, по-рядко се възстановяват. Ролките са изработени от стомана 20X, циментирани на дълбочина 1,2 mm и закалени до твърдост HRC 60-62. Вратовете на ролките, които са търкалящите се повърхности на иглите, се шлифоват внимателно и загрубяват до Ra = 0,10 μm.

Резервните ролки на иглените лагери се възстановяват или заменят с нови. При възстановяване на опорните втулки износените им краища се шлифират, за да се премахнат следите от износване. След смилане на краищата е необходимо да се възстановят жлебовете за преминаване на масло между зъбите. Отворите на носещите втулки се шлифоват до диаметъра, необходим за монтажа на най-близкия стандартен иглен лагер, като се вземе предвид диаметърът на цапфата на преработения или подменен валяк.

За да се осигури нормална работа на зъбните колела на помпата, опорните втулки се шлифоват по двойки в един размер, като паралелността на краищата трябва да бъде в рамките на 0,01 mm. Разбиването на външната цилиндрична повърхност на втулката спрямо оста на нейния отвор е разрешено до 0,01 mm, а биенето на краищата спрямо оста на отвора при най-големия диаметър трябва да бъде не повече от 0,01 mm. Спазването на тези условия гарантира липсата на прищипване на зъбните колела с малки крайни хлабини.

След възстановяване или смяна на зъбни колела и лагерни втулки се определя тяхната обща ширина. Като се вземе предвид този размер, единият от краищата на тялото се шлайфа така, че дължината на отвора в тялото (размер А, фиг. 52) да е с 0,06-0,08 мм по-голяма от общата ширина на зъбното колело и две опорни втулки .При смилане на тялото трябва да се осигури непаралелност на краищата му в рамките на 0,01-0,02 mm. Еднаквостта и размерът на предвидения крайна хлабина между зъбните колела и краищата на втулките е основният критерий за качеството на ремонта на помпата. В някои случаи необходимият краен просвет може да бъде осигурен с дистанционери от фолио, които са монтирани между краищата на тялото и фланците. Този метод на настройка обаче не е достатъчно надежден и се препоръчва само в някои случаи преди следващия планиран ремонт.

За нормална работа на помпата е необходимо крайната повърхност на втулката на втулката 6 (виж фиг. 52) по цялата повърхност да граничи с уплътняващия последовател 7. При ремонт на уплътняващия последовател, го шлайфайте плоско до следи от износване са премахнати. Краят на яката на ръкава също се шлайфа, като се поддържа перпендикулярността на края спрямо оста на отвора на ръкава; челното изтичане не трябва да надвишава 0,01 мм.

Преди монтажа всички части на помпата, които ще се ремонтират, трябва да се изплакнат с керосин и да се смажат с тънък слой минерално масло, а иглените лагери да се изплакнат с бензин и да се смазват с грес. Равнините на тялото, капаците и втулките трябва да са без драскотини и драскотини. Монтажът на помпата трябва да се извърши по такъв начин, че износената вътрешна повърхност на корпуса да е от страната на смукателния отвор, тоест отляво, гледано от страната на задвижващия вал, и дренажът каналите на втулките се извеждат в същата посока.

За да се избегне затягане и несъответствие на валовете и зъбните колела, винтовете за закрепване на фланците трябва да се затягат последователно и до повреда, като лекотата на въртене на ролките се проверява на ръка.

Ремонтираната помпа се тества на специален стенд за определяне на капацитета и обемната ефективност (КПД).

| Видео (щракнете за възпроизвеждане). |

Обемната ефективност е съотношението на производителността на помпата при определено налягане към нейната собствена производителност без налягане. Характеризира качеството на ремонта на помпата. Колкото по-прецизно и с по-малки хлабини са направени съвпадащите части, толкова по-малко вътрешни течове в помпата и толкова по-голяма е стойността на обемната ефективност.