Подробно: DIY ремонт на plm breeze 12 от истински майстор за сайта my.housecope.com.

Фишбейн Е.И. Извънбордови двигатели "Ветерок". Устройство, експлоатация и ремонт: Наръчник. Л., издателство "Корабостроене", 1989. - 184 с.: ил.

Представена е информацията за устройството на извънбордовите лодъчни мотори "Ветерок", дадени са препоръки за тяхната експлоатация и ремонт. Разглеждат се най-типичните двигателни неизправности, методи за тяхното откриване и отстраняване. Обобщен е опитът на много любители по саморазглобяване, сглобяване и усъвършенстване на двигателни агрегати, представени са чертежи и схеми на специални устройства и устройства, използвани при разглобяване и сглобяване на двигатели. Има референтна информация, необходима за ремонтниците.

За любители-автомобилисти на лодки, собственици на двигатели от семейство Veterok, може да се използва и от работници на сервизи.

В нашата страна, която има огромен брой резервоари и водни пътища, широко използвани за националната икономика, развитието на водния туризъм, отдих и спорт, такова универсално превозно средство като моторна лодка с извънбордов двигател е широко разпространено. Използва се за превоз на хора и товари, риболов, управление на водите, плаване на дървен материал, за извършване на хидравлични работи и спасителни операции на вода, за отдих на населението и спорт.

За разлика от стационарните електроцентрали, извънбордовият мотор е по-удобен за работа, не заема място в лодката, лек е, лесен за поддръжка и ремонт и това го направи популярен сред армията от хиляди собственици на моторни лодки. Едни от най-често използваните вътрешни извънбордови двигатели са извънбордовите двигатели от фамилията Veterok с мощност 5,9 и 8,8 kW (8 и 12 к.с.), произведени от Уляновския моторен завод на Производствената асоциация АвтоУАЗ. Двигателите "Ветерок-8" се произвеждат от 1965 г., "Ветерок-12" - от 1967 г. През 1969-1971 г. Заводът усвоява производството и произвежда малки партиди модификации на двигатели с удължен дедвуд (Veterok-8U, Veterok-12U) и в товарна версия (Veterok-8M, Veterok-12M). През 1978 г. предприятието преминава към производството на модели с електронна безконтактна система за запалване (Veterok-8E, Veterok-12E).

| Видео (щракнете за възпроизвеждане). |

Надеждната работа на двигателите за дълъг период от време до голяма степен зависи от умела работа, квалифицирана поддръжка и навременни ремонти. Неадекватността на съществуващата мрежа от сервизи за ремонт и поддръжка на извънбордови двигатели, от една страна, и желанието да имат пръст в своя мотор, от друга, водят до факта, че повечето собственици на мотори Veterok извършват поддръжка и превантивна поддръжка на двигатели самостоятелно, обикновено без да разполагат с достатъчно информация за конструктивните характеристики, условията за демонтаж, монтаж и настройка на агрегатите, начини за подобряване на надеждността и производителността.

Целта на тази книга е да помогне на собствениците на Veterok да работят правилно, ремонтират и поддържат двигатели.

На въпросите на теорията на работа на двутактовите двигатели, широко обхванати в специална литература, се отделя минимално внимание в книгата, тя дава само обща представа за принципите на работа на двигателните агрегати.

Дизайнът на двигателите непрекъснато се подобрява, следователно до момента на публикуване на книгата може да има някои промени в дизайна на възли и части, извършени с цел повишаване на надеждността и издръжливостта и подобряване на производителността.

По време на две навигации отидох до Казанка под два двигателя Ветерок-12.Искам да ви разкажа за установените през това време недостатъци на двигателя, както и за начините за отстраняването им.

Основният дефект е недовършеният дизайн на входящите клапани на горивната смес. На един двигател след 10 часа работа един клапан се счупи, а след 17 - още три. Скоро клапаните на втория мотор също "излетяха". След смяна на всички клапани двигателят работи само един час. Три клапана се повредиха наведнъж, а фрагменти удариха цилиндъра и "вдигнаха" огледалото и буталото му, което доведе до захващане на пръстените в каналите на буталото.

Както показват наблюденията, всичко започва с издълбаване на част от клапана по ръба на ограничителя, което незабавно влошава старта на двигателя. Освен това пукнатината се задълбочава и в крайна сметка част от клапана се счупва. Двигателят спира и не стартира повече поради нарушение на времето.

Инсталирах всмукателните клапани в дизайн, който елиминира удара от огъване на края на клапана. Подобен дизайн се използва например при двигателя "Москва".

Превключването на съединителя на празен ход е поставено на вертикалния вал, което опрости дизайна на скоростната кутия и не предизвиква никакви оплаквания при работа на двигателя в топло време. Но в началото на пролетта и късната есен, когато двигателят се загрява на празен ход, смазката в скоростната кутия не се разбърква поради ниската температура, което я прави твърде вискозна при включване на двигателя. В резултат на това, когато се включи при ниски скорости, двигателят спира. Ако го включите на малко по-висока скорост, тогава предпазният ключ на витлото неизбежно се отрязва. Динамичното натоварване на ключа може да бъде намалено чрез използване на по-гъвкав демпфер на витлото. Предварителното ускорение на лодката на греблата спомага за включване на двигателя "работещ" при ниски температури.

Лагерите на карданния вал не са достатъчно надеждни. Вече след 70 часа работа се появява радиална хлабина на вала поради износване на лагера и водата навлиза в скоростната кутия, въпреки факта, че успешният дизайн на маслените уплътнения с помощта на пружинна гривна осигурява херметичност на скоростната кутия за много по-дълго период, отколкото, да речем, в старата "Москва".

Помпата за водно охлаждане на двигателя, инсталирана на лодката, е разположена под нивото на водата, което повишава надеждността на нейната работа (в сравнение с двигателя на Москва).

Но корпусът на помпата, изработен от алуминиева сплав, трябва да бъде преработен, тъй като долният му край бързо се износва от триене в работното колело. На единия двигател поради тази причина след 40 часа работа помпата спря да изпомпва вода. Трябва да се отбележи, че горният стоманен капак и съседният край на работното колело не са се износили през това време. Оттук и заключението: препоръчително е дъното на кутията да бъде подсилено със стоманена плоча.

Горният стартов механизъм е проектиран така, че задвижващият щифт да надупчи зъбното колело на маховика и да провали корпуса на зъбното колело. Това може да се избегне, ако стартерът се разглобява веднъж или два пъти на сезон, вдлъбнатините в канала на зъбното колело, отворите на горния ограничител и стеблото на макарата за задвижващия щифт се почистят и горният монтаж е завършен съгласно предложената скица . При сглобяването частите на стартера трябва да се смазват с грес. Трябва също да почистите входа на зъбното колело и зъбите на маховика.

Долното рамо на копчето за превключване на съединителя на празен ход трябва да бъде скъсено с 3 мм, в противен случай при енергично включване или изключване на хода дръжката се изплъзва зад пружината и не можете да я преместите назад без помощта на отвертка.

Главите на болтовете за закрепване на дистанционера към междинното тяло при движение на лодката са разположени на самата повърхност на водата и допринасят за задържането на водораслите върху дистанционера.

На старата "Москва", вместо болтове, на това място са монтирани винтове с полукръгла глава и това явление не се наблюдава. Можете да поставите винтовете на "Veterok", ако направите обшивка в рамото за шайбите.

И накрая, дръжката за носене на мотора трябва да бъде преработена, така че да може да бъде прибран сигурно на кея.

Желанието за увеличаване на мощността на своя двигател доста често се появява сред любителските водни лодки.Въпреки това, увеличаването на мощността на сериен двигател може да не е оправдано във всички случаи. Всъщност има само един такъв случай: ако при типичното, най-често използвано натоварване на рендосваща лодка, 10-20% мощност не са достатъчни, за да влезете в рендосване, всички други мерки (като монтиране на транцеви пластини, пръскане на трюма предпазители, избор и полиране на витлото) са се изчерпали. На лодка с водоизместимост леко увеличение на мощността на двигателя практически няма да доведе до увеличаване на скоростта, но ще увеличи разхода на бензин, в този случай, за да се увеличи сцеплението, е по-добре да се монтира пръстеновидна профилирана дюза на витлото. Ако мощността на двигателя е достатъчна, за да влезе в равнината на лека лодка без никакви промени, леко увеличение на мощността ще даде много малко увеличение на скоростта. Освен това винаги трябва да помните, че всяко увеличаване на мощността на сериен двигател е свързано с намаляване на експлоатационния му живот.

Не се препоръчва увеличаване на мощността на старите "Ветерков-12", които имат слаби бронзови втулки на горните глави на биелния прът, които бързо се провалят без никакво насилване. Новата "Veterka-12" има по-надеждни иглени лагери в горните краища на свързващите пръти, осигуряващи надеждна работа на серийните двигатели, но тъй като размерът на лагерите е същият като този на "Veterka-8", има не е гаранция за тяхната работа след усилване на двигателя.

Следователно пълният спектър от описаната работа може да се извърши без страх само с новата "Ветерка-8М" изобщо.

Във всеки случай, модифицираният двигател трябва да се работи внимателно: след като продължите да рендосвате, пуснете газта на средно ниво, като не позволявате на двигателя да работи дълго време с претоварване.

Мощността на двигателя на извънбордовия мотор може да се увеличи чрез подобряване на термичните му процеси (пълнене на картера, продухване, изпускане и др.) и намаляване на механичните загуби от триене. Нека разгледаме по-подробно начините за увеличаване на мощността на двигателите Veterka-8 и Veterka-12.

Да започнем с карбуратора. За да се подобри пълненето на картера с прясна смес, трябва да се монтира карбуратор K-33V от Veterka-12 на Veterka-8, а на Veterka-12 този карбуратор трябва да се проточи чрез увеличаване на диаметъра на дифузора. Преди да извадите карбуратора, свалете дюзата за пръскане, тръбата за въздушна струя, дроселовата клапа с ос, въздушния амортисьор, капака на поплавъчната камера и развийте регулиращите винтове. Забележка: За да премахнете пулверизатора, ще трябва да пробиете месинговата тапа над него. Тръбите на пулверизатора и въздушната струя се отстраняват с тесни клещи, но първо в тръбите трябва да се постави тел с диаметър 2 мм.

Корпусът на карбуратора е отлят под налягане. Като се има предвид, че стените му имат дебелина 1,5-2,5 mm, проточвайте въздушния канал повече, отколкото е показано на фиг. 1 не следва. Новата дроселна клапа е обработена с помощта на наклонен дорник.

Ориз. 1. Разточване на карбуратора и изработка на нова дроселова клапа: 1 - КЗЗВ карбуратор; 2 - дроселна клапа; 3 - дорник.

След пробиване пистолетът за пръскане и струйната тръба се поставят (плътно) на място. Отворът над пулверизатора се затваря с тапа, изработена от винт М6 със фиксираща гайка. Входната връзка не се нуждае от смяна, с изключение на факта, че диаметърът на входа трябва да се увеличи до 22 мм. Вентилната преграда се финализира съгласно фиг. 2. Ако има следи от отчупване по ръба на всмукателните прозорци, сменете го с нов или го шлайфайте. Нова преграда може да бъде направена самостоятелно от текстолит или алуминиева сплав D1AT с дебелина 4-5 мм. В този случай козирката се изработва отделно и се завинтва от задната страна на преградата с два винта с вдлъбнатина M4.

Алуминиевата преграда е по-издръжлива от пластмасовата; ако в същото време се използват клапани с подобрена форма, удебелени до 0,25 mm, това значително ще увеличи експлоатационния живот и надеждността на клапанния механизъм (такива клапани са инсталирани на двигатели Veterok от средата на 1970 г.).

Препоръчително е да огънете ограничителите на повдигане на клапана, така че краят на ограничителя да има отклонение от 8,0-8,5 mm. След затягане на закрепващия винт, входящият клапан не трябва да се притиска силно към преградата, по-добре е неговият ненатрошен край да се издигне с 0,5-1,0 mm.

Сега можете да започнете да работите за подобряване на продухването. Тъй като каналите за продухване са разположени в различни части на картера и блока на цилиндъра и между тях има уплътнение, контурите им може да не съвпадат, което увеличава съпротивлението на канала и забавя потока на горимата смес. Можете да проверите съвпадението на контурите с помощта на джобно огледало с ширина 40-50 мм, поставено в канала отстрани на блока. Можете да намерите такава позиция на огледалото, в която ще се виждат первазите, образувани от неравностите на блока, уплътнението или картера. Ако неравностите са 3-4 мм, е необходимо да разглобите двигателя за обработка на каналите за продухване.

Количеството на разглобяването зависи от това коя част изисква модификации. Ако первазите и неравностите са само в отворите на цилиндровия блок, трябва да се отстрани само блокът. По-лошото е, ако след като сте разгледали каналите за продухване в блока и картера и техните отпечатъци върху паронитното уплътнение, установите, че картера също трябва да бъде обработен: тогава ще трябва да го разглобите напълно. Удобно е да изтласкате коляновия вал от картера с помощта на дърпача, показан на фиг. 3. Прикрепете издърпвача към долния фланец, така че дръжката на винта да опре в прорезния отвор в коляновия вал. Не е необходимо да разглобявате горния и средния лагер на главния вал.

Ориз. 2. Вентилна преграда (материал - гетинакс, текстолит, алуминий).

На фиг. 4 и 5 са показани контурите на каналите Ветерка-12 и Ветерка-8, съответно. С тях направете шаблон от картон или дебела хартия, като вземете отворите за центриращите щифтове като основа. Поставете шаблона върху повърхността на картера, като проверите позицията на щифтовете и очертайте контура на каналите с писалка. Използвайки същия шаблон, контурът на каналите се прехвърля към фланеца на цилиндровия блок; в този случай, за да ориентирате шаблона, щифтовете трябва да бъдат извадени от картера и вкарани с тънките им краища в отворите на блока.

Ориз. 3. Издърпвател за изтласкване на коляновия вал.

Каналите могат да се обработват с помощта на пневматична бормашина, бормашина и всякакви други средства, които могат да въртят пила за рог, райбер или друг подобен инструмент. След предварителна груба обработка повърхността на каналите трябва да се шлайфа с шкурка. Окончателният завършек на повърхността трябва да бъде най-малко шести клас. Трябва да се отбележи, че е по-добре да се постигне пълно съвпадение на контурите на каналите в конектора, отколкото да се полират повърхностите им до огледално покритие.

Ориз. 4. Шаблон за обработка на изпускателни канали на Ветерка-12.

Ориз. 5. Шаблон за обработка на изпускателни канали на Ветерка-8.

Качеството на обработката се контролира от кръгъл прът с диаметър 10 мм, който трябва свободно да преминава през целия канал в блока; в канала от входа към картера до отворите за продухване в цилиндъра не трябва да има издатини или неравности по-големи от 0,5 mm. Особено внимание трябва да се обърне на края на канала - завоя към отворите за продухване (виж фиг. 6, която показва разрез на цилиндъра и канала). Между стената на цилиндъра и вложката може да се образува "торба" (защрихована на фигурата), създавайки допълнително съпротивление на потока на продухващата смес. Повърхността на блока под вложката трябва да бъде фрезована на дълбочина 1-1,5 mm, след което вложката ще се приближи до цилиндъра и "торбата" ще бъде премахната.

Ориз. 6. Участък по продухващ канал Ветерка-12.

За да се намалят механичните загуби в двигателя, долните бутални пръстени трябва да бъдат запечатани в жлебовете.За да направите това, пръстените трябва да се съкратят с 3,5 мм от страната, където няма изрез за стопера, а жлебът на буталата трябва да бъде направен с 0,4-0,6 мм по-дълбок, отколкото е необходимо, за да се удави пръстена в него. Валуването се извършва с леки удари с чук по ръбовете на жлеба с вдлъбнат в него пръстен, започвайки от стопера.

От голямо значение е правилният избор на хлабината между горната част на буталото (участъка от страничната му повърхност между горния пръстен и дъното) и огледалото на цилиндъра в работно състояние. Липсата на празнина тук води до увеличаване на механичните загуби, а твърде голяма междина нарушава уплътнението на работното пространство. Общоприето е, че най-добрият луфт е такъв, че да няма следи от контакт с огледалото на цилиндъра върху горната повърхност и в същото време да не се отлагат въглеродни отлагания. Коланът трябва да е сив на цвят. Местата с получения метален блясък след работа на двигателя на пълна газ за 20-30 минути се шлайфат с фина шкурка.

Възможно е също така да се намалят триенето и съответно загубите на мощност чрез монтиране на втулка с канал за обезводняване в долния лагер вместо долния маслен уплътнител (фиг. 7). Горната муфа в опората трябва да се запази и монтира с пружината нагоре. Преди да сглобите двигателя, уверете се, че уплътненията са плътни. За да направите това, трябва да премахнете маслените уплътнения от седалката на картера и след това да ги поставите един по един върху долната цапфа на коляновия вал, като наливате керосин в кухината с пружина. Масленото уплътнение е добро, ако керосинът не проникне в вала под него. На двигателя са монтирани най-добрите доказани семеринги.

Ориз. 7. Втулка за дестилация на вода.

Всички сачмени лагери на коляновия вал трябва да бъдат проверени за лекота на въртене и захващане. Средният основен лагер трябва да се върти свободно и да се движи аксиално от едната буза към другата.

Внимание: включва (../../ commercial.php) [function.include]: неуспешно отваряне на поток: Няма такъв файл или директория в /home/motovelo/public_html/catalogs/veterok/direction/16.php онлайн 190

Внимание: include () [function.include]: Неуспешно отваряне на „../../commercial.php“ за включване (include_path = ’.: / usr / lib / php’) в /home/motovelo/public_html/catalogs/veterok/direction/16.php онлайн 190

Завъртането на щифта в горната глава на свързващия прът трябва да е леко. Разстоянието в двойката втулка-щифт трябва да бъде в рамките на 0,015-0,025 mm.

По време на сглобяването на двигателя за извършване на най-трудната операция - притискане на коляновия вал с опори, е препоръчително да се направи заострен дорник (фиг. 8). Дорник, поставен в долното маслено уплътнение, предпазва работния му ръб от огъване в момента, в който краят на коляновия вал премине.

Ориз. 8. Беседка за защита на устната на жлезата.

В един от четирите отвора на горния фланец на картера трябва да се завие шпилка с дължина 40-50 мм: тя ще служи като водач при натискане на горния капак на картера. Ако капакът не е достигнал края на блока с най-малко 0,3 мм, не го затягайте с винтовете, а повторете операцията по натискане от самото начало (в този случай е препоръчително да изтласкате коляновия вал не веднага, но след като частите изстинат). Позицията на правилно натиснат колянов вал е показана на фиг. 9.

Ориз. 9. Правилно положение на притиснатия колянов вал: 1 - контролна плоча.

Определена трудност при инсталирането на цилиндровия блок е компресията на буталните пръстени. За да опростите работата, направете кримпване (фиг. 10), поставете буталото с пръстените отгоре и ги нагънете благодарение на дълбока фаска. При поставяне на блока пръстените ще влязат в цилиндъра, а гофрирането ще се спусне по протежение на буталото и може да се отстрани чрез преминаване на свързващия прът през гнездото.

Ориз. 10. Кримпване на бутални пръстени за "Ветерка-12".

Друг начин за увеличаване на мощността на двигателя Veterka е да се увеличи степента на компресия, но е невъзможно да се увеличи над определена граница (например 7,5-8,0), тъй като това води до прегряване на свещите и други части на двигателя . Трябва да започнете с проверка на действителното съотношение на компресия. За да направите това, с буталото в TDC, измерете обема на горивната камера, като я напълните с шпинделно масло, измерено с бюретка или чаша с точност от най-малко 0,5 cm3. За това двигателят се монтира с отвори за тапи нагоре и маслото се излива през тях в горивната камера до третата или четвъртата нишка отдолу. Номиналният обем на горивната камера за Veterka-8 е 12,5-13,0 cm3, а за Veterka-12 е 18,0-18,5 cm3. Действителният коефициент на компресия за тези обеми е около 6,0.

За да увеличите степента на компресия, трябва да отрежете главата на блока. За да намалите обема на горивната камера с 1 cm3, е необходимо да отрежете 0,5 mm от края на главата на "Veterka-8" и 0,35 mm на "Veterka-12". При коефициент на компресия от около 7,5 обемът на горивната камера трябва да бъде приблизително 10 cm3 на Veterka-8 и 15 cm3 на Veterka-12. Подрязването се извършва най-добре на струг, като главата се държи за страничната повърхност в патронник с три челюсти. Ако измерените обеми и в двата цилиндъра се оказаха еднакви, трябва внимателно да подравните равнината на главата спрямо страничното подаване на шублера. При неравни обеми страната на главата с по-голямата камера трябва да бъде разположена по-близо до ножа. За да се подобри покритието на повърхността, подаването на шублер при последното преминаване трябва да бъде сведено до минимум.

По една или друга причина са възможни отклонения в разстоянието на изпускателните и изпускателните отвори от горната част на цилиндъра. Следователно, на първо място, е необходимо да се провери едновременното отваряне на всички продухващи или изходни портове на всеки цилиндър. Преди проверка вложките на прозорците за продухване, капака на ауспуха и главата се отстраняват от двигателя; работата ще се улесни, ако и пръстените се свалят от буталата. След това буталото се придвижва към BDC, докато се появи празнина в един от продухващите или изходните портове. Прозорците, които се отварят по-късно от този момент, се обработват - пили се с кръгъл файл, докато прозорците в двата цилиндъра се отворят напълно едновременно. При подаване е по-добре да премахнете блока на цилиндъра; Преди всяка проверка трябва да се промие и да се закрепи към картера с два централни болта.

Желателно е леко да се увеличи времето на клапана - продухване и изпускане спрямо номиналното (Таблица 1). Увеличаването на фазата на продухване се постига чрез монтиране на допълнително уплътнение с дебелина 0,5-0,8 мм в съединителя между картера и блока, а изпускателната - чрез допълнително пилене на горната част на изпускателните прозорци. След като инсталирате уплътнението, трябва да проверите отново обемите на горивните камери и, ако е необходимо, да отрежете главата на блока.

На всеки 25 часа работа на двигателя:

- проверете електродите на свещите, почистете ги от въглеродни отлагания, изплакнете и задайте необходимата междина между електродите (0,85-1,00)

- проверете затягането на външните болтове, винтове и гайки, затегнете ги, ако е необходимо. Проверете закрепването на контролната плоча към окачването и правилното затягане на основния винт на magdino. (фиг. 12). Забележка. Гайката на маховика може да се затегне чрез надухване на чук върху дръжката на гаечния ключ.

- проверете наличието на масло в скоростната кутия през отвора за пълнене (инспекция) и липсата на вода през отвора за източване. Преди това моторът трябва да се държи в изправено положение поне 10 часа.

На всеки 50 часа работа на двигателя:

1) смажете с няколко капки масло или смажете външните триещи се повърхности (зъбни колела и оси на рул, резби на затягащите винтове на окачването, лагери и пружини на спусъка и др.), без да разглобявате възлите

2) свалете картера и цедката на горивната помпа и ги изплакнете. Промийте поплавъчната камера на карбуратора;

3) сменете маслото в скоростната кутия, но поне веднъж месечно, когато двигателят работи, промивайки редактора с бензин. Налейте масло до нивото на горивната пробка, около 250 cc. За да се ускори пълненето на скоростната кутия, се препоръчва маслото да се загрее до 50-70 ° C.

Проверете нивото на маслото, след като държите двигателя във вертикално положение за най-малко 15 минути. (с горещо олио).

На всеки 100 часа работа на двигателя:

1) свалете маховика, основата на магдиното и смажете седлото на основата върху капака на картера с константин или друга огнеупорна грес.

Смажете горния край на коляновия вал, обувките и втулката на маховика с тънък слой масло.

2) почистете цилиндрите, блоковата глава, буталата, буталните пръстени от въглеродни отлагания. За да направите това, извадете двигателя и след това блока на цилиндъра.

Буталните пръстени, ако са свалени за почистване, трябва да се монтират в същия ред, в който са работили;

3) след като извадите двигателя, смажете шлицовото съединение на коляновия вал с вертикалния вал с огнеупорна грес.

Препоръчва се следният метод за почистване на въглеродни отлагания без разглобяване на двигателя. Монтирайте загрятия двигател с отворите на свещите нагоре, поставете буталата така, че изходните прозорци на двата цилиндъра да са затворени; изсипете през отворите на свещите във всеки цилиндър смес, състояща се от две части ацетон, една част керосин, една част двигателно масло. Когато разпенването на сместа спре, завийте свещите и оставете двигателя в това положение за 8-10 часа, след което източете сместа, стартирайте двигателя и го оставете да работи за няколко минути.

След 500 часа работа на двигателя:

Разглобете двигателя за проверка и почистване на частите. Сменете части с повишено износване.

При разглобяване и сглобяване следвайте инструкциите в раздел "Разглобяване и монтаж на двигателя".

След ремонт със смяна на основните части, двигателят трябва да се разработи според режима на работа на новия двигател.

За ремонт използвайте само висококачествени моторни части Veterok от доверени продавачи.

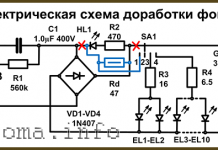

За идентифициране на основните неизправности е необходимо да се измери с омметър стойността на съпротивлението между клема H1 (фиг. 4 и 5) и "земя" (минусът на устройството е свързан към "земя").

Възможни са следните случаи:

- съпротивлението е 0-100 Ohm - или тиристор 6, или диод 4, или кондензатор 8 не работи, крайните изводи на намотката за съхранение са накъсо.

- съпротивлението е равно на 350-450 Ohm - два съседни извода на намотката за съхранение са на късо;

- съпротивлението е равно на безкрайност - прекъсване на проводника за намотка за съхранение.

Проверката на други елементи на запалителната система може да се извършва само с помощта на подходящи устройства в сервизи за домакински уреди.

Таблица на стойностите на съпротивлението в различни точки от веригата (фиг. 5).

* Стойности на съпротивление, когато се измерват с омметър с входно съпротивление най-малко 20 kOhm.

Управление на лодката и правила

Промяната на скоростта на лодката се извършва чрез промяна на режима на работа на двигателя. За да увеличите скоростта на лодката, дръжката на румпела трябва да се завърти към пълна газ (обратно на часовниковата стрелка), а за намаляване на скоростта към празен ход: Промяната на посоката на движение на лодката се извършва чрез плавно завъртане на двигателя около вертикалната ос зад рула.

Острите завои трябва да се правят при ниски обороти на двигателя.

Работата на двигателя е разрешена на лодки в съответствие с "Правилата за вътрешно корабоплаване" и с правилата за плаване във водни обекти в района.

Винаги трябва да имате свещи и инструменти за дъска в лодката. Лодката трябва да бъде оборудвана с гребла, дренажно и животоспасяващо оборудване. При излизане през нощта е необходимо да има предупредителни светлини в съответствие с правилата за плаване.

ДЕМОНТАЖ И МОНТАЖ НА ВЯТЪРНИЯ ДВИГАТЕЛ

Ако е необходимо, се препоръчва разглобяването на двигателя и неговите възли в следната последователност. Когато разглобявате, запомнете позицията на частите преди разглобяването. Двигателят трябва да се разглобява само до степента, определена от целта на разглобяването.

Разглобяване на единици

1. Свалете горния капак на двигателя.

2. Изключете и извадете маркуча от горивната помпа, карбуратора, капака на отвора за продухване.

3. Развийте гайките и извадете карбуратора.

4. Развийте проводниците от свещите и развийте свещите.

5. Развийте винтовете, закрепващи горивната помпа и свалете помпата.

6. Развийте винтовете, закрепващи входящата тръба и я свалете заедно със спусъка.

7. Свалете преградата на клапана.

8. Развийте монтажната гайка на маховика и я извадете с теглене.

9. Развийте гайката, закрепваща скобата на трансформатора, разхлабете фиксиращия винт на основата на Magdino и извадете основата заедно с трансформаторите.

10. Отстранете винтовете, закрепващи междинния корпус към двигателя, и разкачете двигателя.

единадесет.Развийте винтовете, закрепващи скобата на долните пружини на окачването, разкачете междинния корпус от окачването и извадете пружините.

12. Изключете превключвателя от лоста.

13. Развийте крепежните болтове и разкачете скоростната кутия от междинния корпус.

1. Развийте винтовете и свалете капака на ауспуха и преградата.

2. Развийте винтовете, закрепващи вложките на продухващия прозорец, и извадете вложките.

3. Развийте гайките, закрепващи главата на блока, свалете главата и уплътнението.

4. Отстранете винтовете, закрепващи картера с блока. Премахнете блока.

5. Отстранете болтовете на капачката на мотовилката, свалете капачките и ролките. Не бъркайте ролките на двете свързващи пръти по време на съхранение и монтаж.

6. Свържете капачките на свързващите прътове към свързващите пръти. Маркирайте върху буталата тяхното положение в блока (горно или долно).

7. Развийте винтовете, закрепващи капака на картера. Натиснете коляновия вал от картера, след като развиете фиксиращия винт на централната опора.

Демонтаж на спусъка

1. Хванете ограничителя 8 с отвертка (фиг. 9), издърпайте щифта 9 и след това плавно спуснете пружината.

2. Развийте горните винтове на лагера, свалете лагера и шайбата.

3. Отстранете пружината на механизма със ограничители.

Демонтаж на окачването

1. Развийте винтовете и свалете ключалката 59 (фиг. 3), издърпайте тръбата 65 от скобата, извадете втулките.

2. Развийте винтовете на свързващата плоча и болта на скобата, разглобете окачването.

Демонтаж на подводната част

1. Развийте четирите винта и свалете корпуса на помпата заедно с лагерната чаша, вертикалния вал, пръта, вилицата и задвижвания съединител.

2. Избийте щифта, свързващ задвижващия съединител с вала, свалете съединителя и вертикалния вал.

3. Развийте двете гайки, закрепващи дистанционера с корпуса на скоростната кутия, отделете корпуса.

4. Натиснете пиньона от дистанционера.

5. Свалете капачката на витлото, извадете щифта и свалете витлото.

6. Свалете задържащия пръстен и, като почукате с дървен чук по корпуса на редуктора, отстранете хоризонталния вал със задвижваното зъбно колело и лагера, чашата на сълзотворения.

7. Свалете чашата на масленото уплътнение и гумения пръстен.

8. Натиснете лагера от зъбното колело, извадете щифта и извадете зъбното колело.

Сглобяване на двигателя Veterok

Сглобете двигателя в обратен ред на разглобяването. Преди да сглобите двигателя, почистете всички отстранени части, като ги изплакнете с чист бензин и подсушете. При сглобяване смажете търкащите повърхности на частите с масло.

При натискане на коляновия вал се уверете, че жлебът на средната опора и фиксиращият винт на картера съвпадат. За да направите това, поставете стоманени дистанционери с дебелина 1,8 mm между горния край на средната опора и бузата на коляновия вал, които след натискане на вала ги отстранете. Капакът на картера 7 (фиг. 3) трябва да бъде монтиран така, че страничният му отвор за подаване на смазка към горната опора на коляновия вал да съвпада с отвора в картера. Загрейте картера до 70-80 ° C.

Когато сглобявате свързващите пръти, поставете болтовете на капачките върху бакелитов лак или лепило BF-2, смажете резбите с него. Резбите в свързващите прътове и на болтовете трябва първо да се почистят от маслото чрез измиване в чист бензин.Моментът на затягане на болтовете на биелния прът трябва да бъде 13 - 14 N m (1,3 - 1,4 kgf: m).

Когато сглобявате биелните пръти и средния лагер на коляновия вал, обърнете внимание на подравняването на половините на долната глава на биелния прът и на половините на корпуса по линията на счупване и тяхната чистота.

За по-лесно сглобяване предварително поставете ролките в свързващите пръти и скоби, като ги смажете с грес. Буталото трябва да бъде монтирано така, че фиксаторът на буталния пръстен да сочи нагоре.

Преди да монтирате основата на Magdino, смажете седлото на капака на картера с UT грес (константинова мазнина), GOST 1957-73. Затегнете винта (фиг. 12), така че основата да се върти с известно триене (вижте раздел "Запалителна система").

Затегнете крепежните гайки на блоковата глава в реда, показан на диаграмата (фиг. 13), постепенно (поне на две стъпки).

Когато фиксирате трансформатори, не затягайте фиксиращите винтове, за да избегнете повреда на корпусите и капаците.

При сглобяването на подводната част е необходимо да се осигури свободно въртене на задвижващото зъбно колело и вала на витлото, правилното зацепване на зъбните колела и страничната хлабина между зъбите в рамките на 0,16-0,35 mm, както и надеждността на уплътняването на кухината от подводната част.

Зъбното колело се регулира с помощта на дистанционни елементи между корпуса на редуктора и дистанционера, както и чрез избор на дебелината на шайбата между рамото на корпуса и лагера 205.

За да се улесни регулирането, общата дебелина на уплътненията се избира така, че разстоянието между дистанционера с уплътнения и тяговия край на задвижващото зъбно колело да е 7,1-7,5 мм.

Проверете правилното зацепване на зъбните колела, както следва: свалете задвижваното зъбно колело заедно с хоризонталния вал, намажете зъбите на задвижваното зъбно колело с тънък слой боя и сглобете отново.

Завъртете задвижващия механизъм 3-4 пъти и го разглобете. По следите от контакта на зъбите определете стойността на зацепването им по дължината. Несъответствието на краищата на зъбите по външния диаметър на зъбните колела трябва да бъде не повече от 0,5 mm.

На сглобената скоростна кутия при бързо завъртане на задвижващата предавка не трябва да има остър шум.

Монтирайте работното колело на водната помпа така, че лопатките му да сочат обратно на часовниковата стрелка (фиг. 14).

При инсталиране на нова помпа предварителното натоварване на работното колело в корпуса по височината на главината трябва да бъде в рамките на 0,3-0,6 mm.

Преди да монтирате двигателя, регулирайте позицията на съединителя за превключване, както следва:

- поставете копчето за превключване в положение "ход", задействайте съединителя, издърпвайки пръта нагоре и завъртайки вертикалния вал с 0,5 - 1 оборот; след това, завинтвайки или развивайки пръта, подравнете огънатия му край с отвора в лоста и сглобете.

Когато монтирате лоста за управление, е необходимо да подравните ролката на лоста на дросела на карбуратора със стрелката, отпечатана върху основния гърбец на Magdino, и стрелката "старт" на лоста за управление с бял знак върху дръжката на румпела. При завъртане на ръкохватката на регулатора към пълна газ p, около упора, дроселовата клапа на карбуратора трябва да е напълно отворена.

Положението на газта се регулира чрез завъртане на лоста на задвижващия механизъм спрямо дросела.

Когато сглобявате спусъка, не изкривявайте лагерите на механизма, което може да доведе до засядане на макарата.

Чрез затягане или развиване на винт 1 (фиг. 15), настройте зъбно колело 4 така, че да има празнина между краищата на зъбите на зъбното колело и маховика в рамките на 3-7 mm. и горният край на зъбното колело беше на същото ниво или по-високо до 1,5 мм спрямо горния ръб на един от отворите на макарата 3. Фиксирайте винта 1 с гайката 6. След това навийте шнура плътно около макарата и, като предпазите макарата от завъртане, затегнете (с отвертка на ограничителя) вътрешната поставете пружината 5-6 оборота обратно на часовниковата стрелка в отвора на макарата (през жлеба за спиране) щифт 2.

Страничната хлабина между зъбите трябва да бъде не повече от 0,4 mm (регулирана чрез преместване на лагерите на спусъка с помощта на метални дистанционери 5).

Как да подобрим производителността на двигателя Veterok-8 - две опции модернизация и ревизия на вътрешния извънбордов двигател "Ветерок"

В дизайна на този, като цяло, отличен двигател, има малки недостатъци, които лесно можете да поправите сами.

Въпреки факта, че извънбордовият мотор Veterok има специален винт в поплавъчната камера на карбуратора, не е толкова лесно да източите бензина от там - за това трябва да извадите карбуратора.

Пробих дупка в картера на капака на двигателя Veterok срещу посочения винт и вмъкнах месингов винт с крило в него. Източването на утайката стана много по-удобно.

Въпреки че основният винт за регулиране на дюзата е с накатан на главата, регулирането е възможно само с отвертка. Докато двигателят работи, това не е много удобно, особено след като винтът е разположен в дълбочината на палета. Също така не е известно колко е отворена струята.

Запоих удължител към джет иглата с глава на ръчно колело, която можете да въртите с пръсти.Ръчното колело е маркирано с рискове, благодарение на което е възможно да се контролира степента на отваряне на струята.

Регулирането на газта и времето на запалване не е толкова гладко, както например в "Москва". Необходими са много усилия, за да започне лостът да отваря дросела, така че е трудно да се задържи средната скорост - или на ниска скорост, или на пълна скорост. Като намалих леко гърбицата на лоста, постигнах по-плавно регулиране.

Значителен недостатък на моторния карбуратор Veterok-8 е липсата на пламъчна решетка на всмукателния отвор, което може да причини пожар на лодката. Сложих пръстен-приставка с мрежа.

Основен дефект в конструкцията е лошо закрепено витло на вала. Срязващият щифт обикновено оставя ръб, който леко се огъва и понякога е изключително трудно да се премахне винтът или просто да се завърти. Веднъж станах свидетел как собственикът на "Ветерок" загуби почивния си ден само защото не можа да извади винта със срязания щифт (наличието на надлъжни канали в главината на винта не помага, тъй като не винаги е възможно да завъртите винта на ролката).

Простият теглич, показан на скицата, значително опростява тази операция. Препоръчвам да се отрежат всички приливи и отливи върху витлото, образувани по време на процеса на леене и причиняващи вредни вихри в потока, и в същото време да се полират витлото и цялата подводна част от мъртвата дървесина. Това ми позволи да увелича скоростта на лодката с 2 км/ч. Не е ясно защо производителят не участва в елементарна фина настройка на витлото.

При стартиране на студен двигател затварянето на въздушната клапа не помага много, затова направих специален накрайник към маркуча за впръскване на гориво в дифузора на карбуратора.

Като държа маркуча за бензин в лявата си ръка и натискам накрайника към топката в съединителя на маркуча, едновременно натискам крушката за изпомпване; в същото време от върха се появява тънка силна струя, проникваща дълбоко в карбуратора.

Ако извънбордовият мотор "Veterok-8" работи на микромоторни лодки, тогава можете да инсталирате преработено витло от "Veterok-12". Краищата на остриетата трябва да бъдат нарязани до диаметър 190 mm, ширината на острието трябва да бъде намалена с 8-10 mm, дебелината и формата на острието в краищата и по ръбовете трябва да бъдат приведени до профила на стандартното витло Ветерка-8. Всички уши се отстраняват, повърхността на винта, особено носещата, се почиства и полира.

В резултат на използването на такова витло, лодка с дължина 2,9 м с един водач показва почти същата скорост като при десетосилната "Москва" - 30-31 км / ч.

По принцип е желателно заводът в Уляновск да осигури всеки двигател с две стандартни витла - товарни и високоскоростни. Заводът в Ржевски произвежда витла с две и три лопатки с различни характеристики за "Москва".

В. Г. Родников, (Москва), "Лодки и яхти", 1971 г

Моторът Veterok-8, инсталиран на моята домашна лодка („морска шейна“) с тегло 85 кг и обща водоизместимост около 260 кг, с напълно отворен дросел, развиваше само 4100 об/мин в движение и 3780 об/мин при акостиране. За да повиша компресията на горивната смес в картера, намалих дебелината на преградата на клапана в точките на контакт с картера и я потопих в картера с 1,2 мм. В същото време изрязах и шлайфах ръбовете на прозорците под клапаните.

Измерих ефективния коефициент на сгъстяване по метода, описан в No 16 "Лодки и яхти" за 1968 г. в цилиндри и установих, че е 5,9. За да го увеличи, той затегна болтовете на цилиндровата глава и по този начин намали дебелината на уплътнението на главата на цилиндъра с 0,45 мм. Пропускателната способност на дифузора на карбуратора е увеличена, диаметърът му е 0,4 мм. В резултат на това оборотите на двигателя се увеличиха до 4600.

Когато двигателят беше възстановен след три месеца работа, се оказа, че изходните отвори се припокриват с 2 мм или повече, когато буталото е разположено в долната мъртва точка, тоест секциите на прозореца не се използват напълно. За да не разваля блока на цилиндъра, реших да скося 1,5x45 ° от главата на буталото отстрани и от изпускателните и продухващите отвори.Той отряза острите ръбове на прозорците и в блока на цилиндрите, особено изпускателните прозорци в областта на връзката с междинния корпус, където има много издатини и неравности, отстрани натрупванията и скосени на кръстовището на блока на цилиндъра и картера в прозорците на пътя за продухване.

За да увеличи вакуума в междинния корпус и по-добро засмукване на отработените газове, той заточи ръбовете на подводния изпускателен канал.

Когато регулирах изпускателната система, изхождах от факта, че образуването на вълна на налягане в изпускателния тракт се случва, когато буталото е близо до долната мъртва точка. Тази вълна трябва да се приближи до прозорците на изхода на 15-20 °, преди да се затворят. При изпускателна фаза от 140 °, вълната на налягане трябва да преминава напред-назад през изпускателния тракт през времето, през което коляновият вал се върти под ъгъл γ, равен на: γ = 140 ° - (ъгъл на въртене до долната мъртва точка + 20 °) = 140 ° - 90 ° = 50 °.

Скоростта на разпространение на вълна под налягане в газова среда (W1) е 500 m/s (с изключение на охлаждането на отработените газове). Като се има предвид наличието на охлаждане и малък приемник (изходна кутия), средната скорост на разпространение на вълната под налягане (W2) Взех равно на 400 m / s.

При номинална скорост на двигателя (4800 об/мин) времето за въртене на коляновия вал с 50 ° (τ) е:

τ = 50 • 60/4800 • 360 = 0,0017 сек.

Тъй като това време е равно на времето, необходимо на вълната на налягане да се движи напред-назад, необходимата дължина на дюзата се определя по формулата:

2L = W2• τ = 400 • 0,0017 = 0,68 m, откъдето L = 0,68 / 2 + 0,34 m.

Но не можах да вкарам тръба с такъв размер в междинния кожух. Трябваше да премахна преградата, инсталирана в този случай, и да сложа друга, дълга 255 мм от лист с δ = 1,5 мм. Направих отразяваща шайба под формата на трапец със страни 15x15x10 мм и дебелина 1,5 мм, поставих я на тримилиметров прът, който го вкара в горната стена на изходната кутия и го закрепих с гайка .

След това усъвършенстване двигателят извежда лодката с двама пътници до рендосване.

V. S. Mukhorotov (Волгоград), "Лодки и яхти", 1971 г.

| Видео (щракнете за възпроизвеждане). |

Споделете тази страница в социалните медии. мрежи или добавете към отметки: