Подробно: направете сам ремонт на рамката Ural 4320 от истински майстор за сайта my.housecope.com.

Дървен носач на базата на Урал-4320 с дизелов двигател ЯМЗ-238 и хидравличен манипулатор EPSILON E110L след основен ремонт и модернизация има отлични експлоатационни характеристики. Следователно тази техника е много търсена в дърводобивната индустрия.

Завършено е преоборудването на автомобила за преобразуване Урал-4320 в дървовоз:

- пълно разглобяване на автомобила;

- Произведено е оборудване за носене на дървесина: подрамка, двуетажна стая, защитен екран;

- диагностика на всички компоненти и възли, подмяна при необходимост.

- дизелов атмосферен двигател ЯМЗ-238;

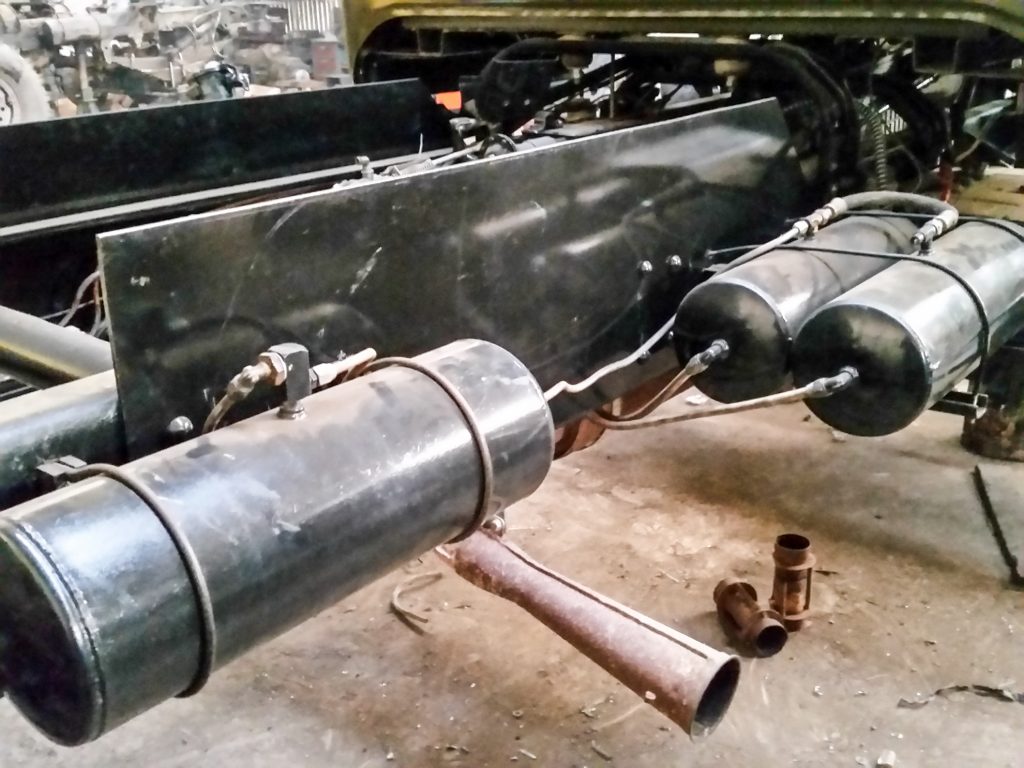

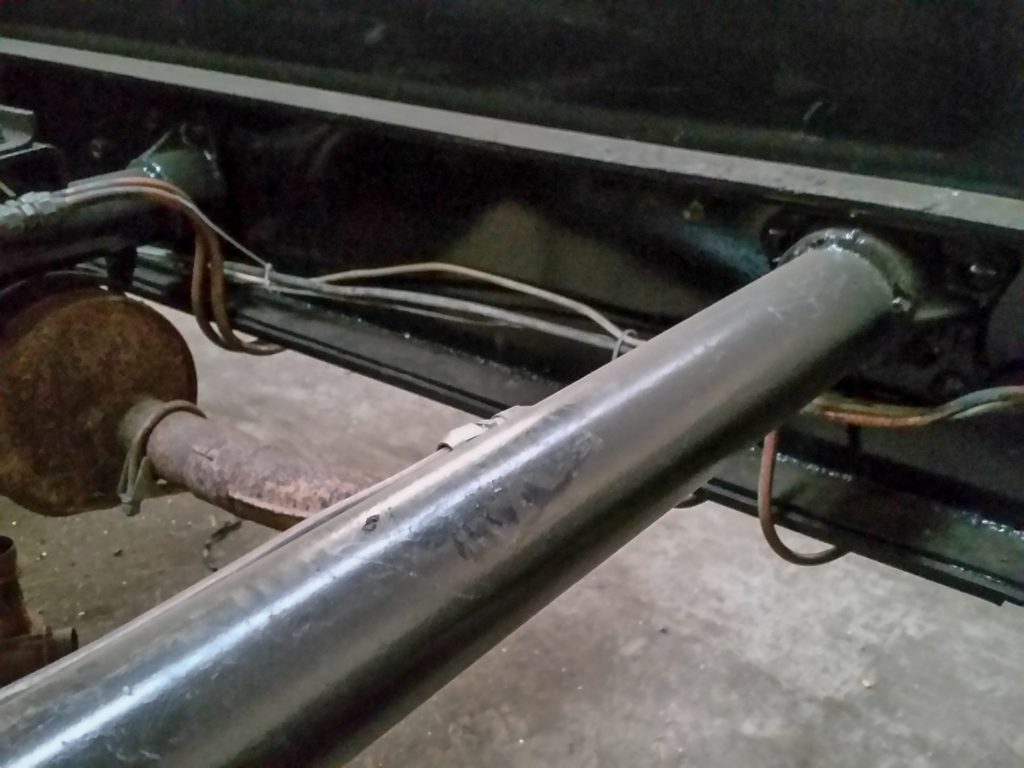

- подсилена рамка вътре в страничните елементи;

- подсилена рамка за мястото за монтаж на хидравличния манипулатор;

- подсилени предни пружини.

В процес на основен ремонт и преобразуване на автомобила в камион за дървен материал с хидравличен манипулатор извършена е работа по демонтаж на всички основни компоненти и възли, както и диагностика на техническото им състояние.

Товарачните превозни средства трябва да отговарят на високи показатели за надеждност, когато работят в тежки руски условия. За да се осигурят необходимите параметри, беше извършена работа по двойно укрепване на рамката:

- укрепване на рамката вътре в страничните елементи;

- укрепване на рамката на мястото, където е монтиран хидравличният манипулатор.

При извършване на основен ремонт на рамата на камиони се извършва широк спектър от работи:

- изплакване и почистване от стара боя;

- смяна на износени скоби с нови;

- грундиране, боядисване и сушене в сушилна камера.

Шасито на дървения камион трябва да издържа на големи експлоатационни натоварвания, особено на предната ос на превозното средство. Преди монтирането на горското оборудване и хидравличния манипулатор на шасито се извършва работа за укрепване на окачването на автомобила, диагностика и подмяна на необходимите компоненти:

| Видео (щракнете за възпроизвеждане). |

- промиване и пълно разглобяване;

- настройка на нововъзстановени агрегати в съответствие с регулаторните документи на производителя с по-нататъшна работа на специализирани щандове;

- монтаж на нови предни пружини, пружинни уши, стълби, задни пружини, пружинни уши и стълби;

- монтаж на нови балансиращи втулки, гарнитури, халки и маншети, монтаж на нови амортисьори;

- грундиране, боядисване и сушене.

- демонтаж с пълен демонтаж на всички възли;

- преглед, отстраняване на неизправности със смяна на бракувани работни зъбни колела, валове, корпуси;

- монтаж с помощта на нови лагери, зъбни части, подложки и уплътнения, втулки, пръстени, шайби и крепежни елементи;

- настройка на сглобените възли в съответствие с нормативната документация за всеки блок с тестово пускане на специализирани трансмисионни стендове;

- грундиране и боядисване на възли;

- пълнене със смазочни материали след завършване на монтажа.

По време на основен ремонт на автомобил се извършва широка гама от работи с кабината:

- пълно разглобяване на кабината, отстраняване на старата боя;

- подмяна на деформирани и корозирали части на кабината;

- грундиране, боядисване, обработка на дъното на кабината с битумна мастика и сушене в сушилна камера;

- монтаж на нов интериор, седалки, табло, окабеляване и облицовка на кабината;

- подмяна на деформирани елементи на оперението;

- грундиране, боядисване и сушене на елементи на оперението в сушилна камера;

- подкомплект от оперение и монтаж на автомобила.

Монтират се нови компоненти на кормилното управление: кормилна уредба, сервоусилвател, помпа на кормилното управление, кормилна ос.

Монтирани са само нови компоненти на спирачната система: спирачни клапани и клапани, пневматичен хидравличен усилвател, главен спирачен цилиндър, работещи спирачни цилиндри, спирачни накладки, хидравлични и пневматични линии.

Подрамката на дървения носач е основата за поставяне и закрепване на компонентите на дърводобивната техника. Фирма "СПЕЦЛЕСАВТО" се занимава с производство на подрамки за товарни автомобили.

Фирма СПЕЦЛЕСАВТО се занимава с производство на легла за дървени носачи.

Фирма "СПЕЦЛЕСАВТО" се занимава с производство на защитни огради за камиони, които са предназначени да предпазват хидравличния манипулатор и кабината на трактора от повреди.

Фирма СПЕЦЛЕСАВТО монтира дизелови двигатели на трактори.

Създаден е дървен превозвач на базата на шасито Урал-4320 за работа в суровите условия на северната част на Русия. Различава се с висока проходимост и надеждност. Този камион има всички параметри на нов автомобил, но е значително по-евтин като цена и лесен за поддръжка.

- Преоборудване на Урал-4320

- Укрепващи пружини

- Монтаж на хидравличния манипулатор

Моля, влезте, за да оставите коментар.

Повече от 15 години ние произвеждаме надеждно и висококачествено специално оборудване.

Ремонтът на рамката е доста често срещана задача. Повредите са различни, в зависимост от естеството, това са пукнатини (доста често срещано явление), и гънки и деформации.

Често в случай на сериозни инциденти, поведението на рамката е много трудно за възстановяване и е непрактично. Но в повечето случаи повредата се изразява в пукнатини или спукване на рамката. Такива повреди могат да бъдат поправени безопасно. Но е важно да се спазва технологията за ремонт, тъй като конструкцията на рамката работи в трудни условия, много силни натоварвания на усукване.

- трябва да готвите с полуавтоматично устройство,

- избягвайте прегряване,

- не забравяйте да изрежете шевовете,

- сварете корена на шева.

Преди да започнете ремонта, трябва внимателно да проверите рамката за пукнатини. Видеоендоскопът е подходящ за вътрешен преглед. Ако нямате специализиран, можете да закупите USB ендоскоп, който работи с лаптоп или смартфон.

За ремонт трябва да осигурите достъп до мястото на повреда, ако е необходимо, демонтирайте частите, които пречат на работата. Най-добрият метод е да освободите рамката от всички приставки и компоненти, за да намалите натоварването. Ако пукнатините са се разделили, те първо трябва да бъдат свалени с помощта на крикове и не забравяйте да измерите диагоналните контролни точки на автомобила. Разликата в разстоянието не трябва да надвишава 5 мм. Ако има отклонения, тогава трябва да издърпате рамката на плъзгача.

Изправянето на рамката, включително на места на пукнатини, се извършва в студено състояние с чук и чукове, като се използват дорници и опори.

При камиони и полуремаркета рамката се управлява с помощта на пневматично или хидравлично оборудване.

Пукнатините се ремонтират чрез заваряване и занитване на армировъчни облицовки.

Основната характеристика при подготовката за заваряване:

- определяне на видимия край на пукнатината (с помощта на лупа);

- пробиване на края на пукнатината (преди пробиване, завъртете центъра под отвора на разстояние 5 - 10 mm от видимата граница на пукнатината по линията на нейната посока; пробийте с бормашина с диаметър 5-6 mm );

- режещи ръбове при огъване от 90 градуса до дълбочина 2/3 от дебелината на метала на детайла, с плазмен нож, ако не, можете да използвате мелница, но отнема повече време.

- почистване на ръбовете на пукнатина с ширина 20 мм (стоманена четка или електрическа шлайфмашина).

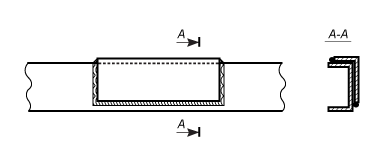

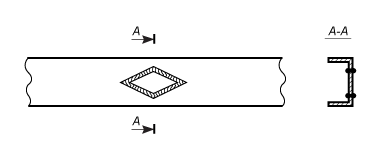

Пукнатините по страничните елементи се елиминират:

- заваряване и монтаж на външна или вътрешна подсилваща кутийна облицовка върху нитове;

- заваряване на пукнатина и заваряване на армираща триъгълна плоча;

- заваряване на пукнатина и заваряване на армировъчна плоча от ъглова стомана;

- надлъжните пукнатини или куп пукнатини по вертикалната стена се елиминират чрез изрязване на повредената зона и заваряване на вложка с форма на диамант;

Преди да монтирате наслагването, шевът трябва да бъде подрязан наравно с основния метал.

Ако не е възможно да се вари коренът, тогава е по-добре да не се занимавате със заваряването на рамки.

- Първо преминаване кореново кипене: текущ 100 А тел Sv08 1,2 мм газова смес Ap + CO2 20% къси ролки отляво надясно през пукнатината с прекъсване на дъгата и без прегряване на метала, но с образуване на обратен валяк.

- Ток за втори и трети проход 110 А абсолютно същото, но ролките трябва да са тънки и да се припокриват.

- Четвърти ток 120 А валяк по цялата ширина на жлеба с леко приближаване към основния метал, ролките са плътни и в зависимост от загубата на топлина може да бъде непрекъснат шев, но без прегряване на метала (3-5 ролки и прекъсване на дъгата).

- Петата ролка се припокрива във всяка посока, минимумът се готви по същия начин, но без да се прекъсва дъгата. Шевът е широк, изпъкнал и доста равен.

Вертикалът се готви само отгоре надолу. Ако клиентът поиска да скрие следите от заваряване, тогава петият валяк не е приготвен.

Всеки случай на заваряване на рамката е много индивидуален.

Големи шевове не трябва да се готвят наведнъж, тъй като в зоната на топлинно въздействие металът ще се втвърди и ще стане крехък при деформация.

На снимката рамката вече е направена, шевът е отвратителен. Трябваше да го повторя.

Шевовете бяха нарязани на 90 градуса, където беше VIN, трябваше да се пробият дупки, това, за да се облекчи напрежението, така че част от пукнатината не може да бъде заварена и ако не направите дупки, тогава от напрежението на метала, пукнатината ще отиде обратно към заваряването.

Шевовете бяха заварени по горепосочената технология.

При ремонта, който е предоставен по-горе, подложката не беше необходима. Допълнителен заваръчен шев не е добър за структурата. Подложките се използват в случай, че трябва да укрепите рамката, където металът е уморен и има много вертикални пукнатини. По-добре е да заварявате диамантени или елипсовидни наслагвания, вместо да се припокриват.

За облицовки и кръпки трябва да вземете същата стомана, от която е направена рамката.

тук е моят клон, където ремонтирах рамката.

сега колата ми работи ежедневно.

всичко работи добре няма забележки по ремонта на рамката.

Добра идея е да увиете старата рамка с нова, която да пасва.

все пак трябва да започнете такъв ремонт с пясъкоструене

боже на помощ.

Смокиня-ето, на каква рамка трябва да обърнете внимание? Кое е по-близо до „нас“ или кой е целият в ромбове? Как на Кизя липсва такова нещо?

Смокиня-ето, на каква рамка трябва да обърнете внимание? Кое е по-близо до „нас“ или кой е целият в ромбове? Как на Кизя липсва такова нещо?

Да за ЗИЛ и аз се интересувам?

този, който е по-близо, аз им продадох полуразрязан, ще го сплетят с опашката (между другото е от зил).

а ето и последните снимки на моята зилка

[QUOTE = Dzenz; 1151760895] Рамката се счупи от двете страни. Счупен в точката на закрепване на задните стълби. Търсих нещо подобно във форума не намерих.

Търсите съвет как НАЙ-ДОБРИТЕ да варите?

Някой може ли да помогне с материал?

Ще съм благодарен на всеки полезен съвет.

Рамката на автомобилите Ural от типа лонжерон се състои от два лонжерона, които са свързани помежду си с шест напречни греди и предна броня.

Страничните елементи на рамката са ковани, изработени от листова стомана с променлив профил, подсилени в средата и отзад. В предната част на рамката са монтирани куки за теглене за теглене на автомобила. В задната част на рамката в напречната греда е монтирано теглително устройство, оборудвано с пружина с двойно действие, която омекотява ударните натоварвания върху рамката при движение с ремарке.

Рамите на превозните средства Урал-377, -375Н, -377С, -375СН имат балансиращи скоби, скъсени по височина, които намаляват височината на натоварване на платформата с 44 мм.

Рамите на влекачите на полуремаркето са скъсени отзад и имат две твърди куки за теглене вместо теглително устройство. За поддръжка и защита от пръскане с кал върху рамите на влекачите са монтирани платформи.

Рамката на шасито на автомобила Ural-375A, за разлика от рамката на автомобила Ural-375D, е удължена с 335 mm отзад.

Поддръжката на рамката се състои в проверка на нейната геометрична форма, болтови и нитови връзки.

Качеството на нитовеното съединение се проверява чрез удряне на нитовете с чук. Разхлабените нитове трябва да бъдат заменени с нови или болтове и гайки.При ремонт на съединение на нитове в случай на износени отвори за нитове (повече от 15 ° / o / номинален диаметър), заварете дупките и пробийте нови след маркиране.

Отклоненията и изкривяванията на рамката се определят чрез проверка, както и чрез проверка с помощта на линийки и шаблони.

Геометричният дизайн на рамката се проверява, като се измерва до диагонала в отделни секции. Разликата между всеки два едноименни диагонални размера (B, C, D, D, E) не трябва да надвишава 5 mm.

Разликата в ширината на предния и задния край на рамката трябва да бъде не повече от 4 мм.

Редактирайте рамката, когато е студена.

Поддръжката на теглещото устройство се състои в смазване и почистване от мръсотия, затягане на болтовете, закрепващи напречната греда на теглещото устройство към рамката, в проверка на страничната хлабина на куката в направляващите втулки. Гайката на куката за теглене трябва да се затегне до положение, което предотвратява аксиалното движение на куката. В този случай куката трябва да се върти свободно с ръка.

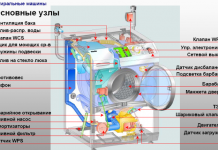

Ориз. 1. Рамка:

1 - преден буфер; 2 - куки за теглене; 3 — десен лонжерон; 4 - първата напречна греда; 5 - скоба за кабината и амортисьора; 6 - усилватели на лонжерони; 7 - напречна греда на допълнителната трансмисионна опора; 8 - скоба на кабината; 9 - втора напречна греда; 10 - трета напречна греда; 11 - четвърта напречна греда; 12 — пета напречна част; 13 - шеста напречна греда; 14 - задни буфери; 15 - напречна греда на теглещото устройство; 16 - балансираща скоба; 17 - задна скоба на предната пружина; 18 - ляв лонжерон; 19 - предна скоба на предна пружина

Ориз. 2. Теглително устройство:

1 - гайка; 2 - шайба; 3 — напречна греда на теглещото устройство; 4 — ръкав; 5 - пружина; 6 - напречната греда на куката за теглене; 7 - болт; 8 - резе куче; 9 - оста на кучето; 10 - резе; 11 - верига; 12 - пръст; 13 - кука за теглене; 14 - подсилваща плоча

Ориз. 3. Проверка на геометрията на рамката

В зависимост от качеството на заваръчните работи, ремонтът на страничните елементи е мярка, която осигурява пробег на автомобила преди смяна на ремонтираната рама с нова. Ако се открият пукнатини в страничните елементи на рамката, извършете следната работа.

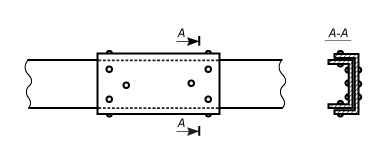

В края на пукнатината пробийте проходен отвор с диаметър 3-5 мм. Изрежете жлеб за заваряване по цялата дължина на пукнатината от двете страни на лонжерона на дълбочина 4 mm под ъгъл от 90 °. Нанесете заваръчния шев от пробития отвор до края на пукнатината. Изгладете шева от вътрешната страна на надлъжния елемент, докато подсилващата лента приляга плътно. От вътрешната страна на заварената пукнатина монтирайте подсилваща плоча с канална секция, като я позиционирате симетрично спрямо пукнатината. Заварявайте само армировъчни плочи с надлъжни шевове. Материалът на армировъчните облицовки е ламарина от мека стомана с дебелина 6-8 мм.

Ориз. 4. Място на монтаж на подсилващи подложки при ремонт на напречна греда №2:

1 — възможни места на пукнатини; 2 - подсилваща лента

При автомобили, произведени преди 1972 г., горната и долната част на напречната греда № 2 са свързани с нитове. Ако се открие пукнатина на долния лист на напречна греда № 2, е необходимо да пробиете отвор с диаметър 3-5 mm в края на пукнатината и да монтирате подложка за болтове. За закрепване на облицовките можете да използвате съществуващите отвори за нитове или да пробиете допълнителни отвори Ø 11 mm за болтове Ø 10 mm.

Материалът на облицовката е лист от мека стомана с дебелина 5–8 мм.

Ако се открият пукнатини на обувките на напречна греда № 2, преминаващи през крайните нитове на закрепване към страничния елемент, е необходимо да се отрежат осем крайни нита и да се пробият отвори 0 15 mm на разстояние 50 mm от изрежете нитове. Пробийте края на пукнатините на обувките с 0 3-5 мм, заварете пукнатините. Закрепете напречната греда към страничните елементи чрез подсилващи подложки с болтове M14X 1.5X40, гайки M14X 1.5X11, шайби 14.2X23.2X4.5. Материалът на подсилващата облицовка може да бъде стоманен лист с дебелина 5-8 мм. Приблизителните размери на хастара са 90X32.

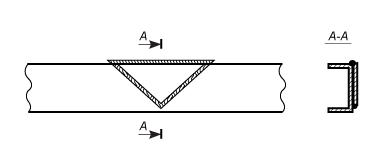

Ориз. 5. Места за монтаж на подсилващи подложки при ремонт на обувки на напречна греда № 2:

1 - възможни пукнатини в обувката; 2 - подсилваща лента

При ремонт на страничните елементи на рамката и напречната греда № 2 се препоръчва използването на електроди от тип E42A, E46A, E50A с диаметър на пръта от 3 до 5 mm. След ремонт боядисвайте рамката.

Един от характерните признаци, показващи необходимостта от разглобяване и регулиране на скоростната кутия, е повишеният шум при движение на автомобила. Причини за повишен шум:

- изместване на контактното петно в зацепването на конусните зъбни колела в резултат на нарушение на настройката на конусните лагери;

- захващане и отчупване на зъбите на зъбното колело, износване на лагери, както и недостатъчно ниво на маслото в корпуса на моста.

приставка и разточете количката изпод колата.

Процедурата за демонтаж на средната (задна) задвижваща ос е както следва.

Поставете автомобила на инспекционната канавка. Затворете колесните кранове (само за Ural-4320 и 4420).

Разхлабете гайките, закрепващи колелата на оста, която ще се демонтира, свалете защитните капаци и разкачете маркучите за подаване на въздух от клапаните на колелата.

Източете смазката от корпуса на оста.

Повдигнете задната част на автомобила и поставете стойка под задния край на рамката. Развийте гайките на колелата и свалете колелата. Инсталирайте и фиксирайте устройството (фиг. 1).

С помощта на регулиращите ексцентрици разпръснете спирачните накладки, като по този начин предотвратите завъртане на гредата на оста по време на последващи операции по разглобяване.

Свалете карданния вал на задвижването на средната (задната) ос, разкачете маркучите и тръбопроводите на спирачките, уплътнителната система (само за Ural-4320 и 4420) и системата за надуване на гумите.

Разкачете горната скоба на въртящия момент от гредата на оста, разкачете и отстранете долните прътове на въртящия момент.

Завъртете количката за монтаж под моста и след като премахнете цялата греда на моста, я спуснете върху количката с помощта на инструмента.

Изключете инструмента и извадете количката със задвижващата средна (задна) ос изпод автомобила.

Когато сваляте предния мост, извършете подготвителна работа, подобна на описаната по-горе. Освен това е необходимо да разкачите бипода на кормилната връзка от левия лост на кормилния кокал, хидравличния усилвател от десния лост на кормилния кокал.

Разкачете и извадете долните глави на амортисьора от скобите.

С помощта на монтираното и фиксирано устройство повдигнете оста и, като развиете гайките на стълбите, отстранете скобите за закрепване на предните пружини.

Спуснете предния задвижващ мост върху талигата.

Скоростната кутия на предната ос, за разлика от скоростната кутия на средната (задна) ос, трябва да се демонтира само след като мостовият модул е изваден от превозното средство.

Поставете демонтираната предна ос на стойките. Разкачете кормилната щанга, спирачните маркучи и уплътнителните системи.

Развийте гайките, закрепващи сферичните стави.

С помощта на лопатка отстранете възлите на кокалчетата, като използвате жлебовете във фланците на сферичната шарнира.

Свалете страничния капак 35 (виж фиг. 2) на модула на кутията на скоростната кутия с входа за масло 25 и развийте болтовете и гайките, закрепващи кутията на скоростната кутия, включително два болта, разположени вътре в картера.

С помощта на повдигащо устройство извадете скоростната кутия от корпуса на оста.

Редуктор на среден (заден) мост с помощта на инструмент за демонтаж директно от превозното средство, инсталирано на ревизионната канавка, за да направите това, затворете клапаните на колелата, свалете защитните капаци и разкачете маркучите за подаване на въздух от клапаните на колелата.

Източете смазката от корпуса на оста. Развийте болтовете, закрепващи капачките на главините, развийте конзолите за подаване на въздух от осите и свалете капачките на главините заедно с уплътненията и маркучите за подаване на въздух. След това с помощта на теглич свалете валовете на осите.

Обхватът на извършените работи и тяхната сложност. Разглобяване на автомобила Урал-4320 на единици. Ремонтен технологичен процес. Рационална последователност на операциите. Изчисляване на основното оборудване. Изчисляване на необходимостта от енергийни ресурси.

Студенти, специализанти, млади учени, които използват базата от знания в своето обучение и работа, ще Ви бъдат много благодарни.

публикувано на

Производителността на труда, намаляването на разходите и подобряването на качеството на ремонта на пътни автомобили до голяма степен зависят от организационните методи за основен ремонт на автомобили. В ремонтната индустрия има индивидуални, възлови и поточни методи на основен ремонт. Изборът на метода зависи от броя, конструктивните особености и еднородността на машините, както и от техническото оборудване на ремонтната фирма.

Като се има предвид, че растежът на производителността на труда зависи от нивото на механизация и автоматизация на производствените процеси, следователно една от основните задачи е да се оборудва всяко работно място, пост с набор от технологично оборудване, инструменти и устройства, колкото е възможно повече.

От голямо значение за повишаване производителността на труда при поддръжка и ремонт и осигуряване на тяхното качество е широкото въвеждане на научната организация на труда (НЕ) в производството. Последният включва широк набор от мерки, включително подобряване на организацията и поддръжката на работните места, подобряване на техниката, методите и регулирането на труда, създаване на благоприятни санитарно-хигиенни и естетически условия на труд и др.

Целта на курсовия ми проект е да проектирам отдел за разглобяване на машини на единици от отдел.

Целите на проекта са да се изчисли честотата на поддръжката; определяне: броя на услугите за година, коефициента на техническа готовност, дневната програма на автомобилите; разпределение на интензивността на труда за поддръжка и ремонт на превозни средства и самообслужване на предприятието; разпределение на интензивността на работа; изчисляване на броя на работниците; избор на технологично оборудване; оформление на отделите и др.

Проектиран отдел разглобяване на автомобили на възли в авторемонтен завод е предназначено за разглобяване на автомобил URAL-4320 на възли с цел изпращането им в техните отдели за ремонт.

Този отдел е част от цеха за демонтаж и монтаж. Предвижда се организиране на технологичния процес на разглобяване на машини на възли.

- Организация на труда на работниците, яснота на управлението на производството (има ли загуба на работно време, анализирайте защо);

- Спазване на трудовата дисциплина в обекта;

- Необходимостта от подмяна на остаряло технологично оборудване;

- Наличие на достатъчна площ на отдела (зона) за извършване на обхвата на работа;

- Необходимост и възможност от механизация на трудоемкия труд, изключване на ръчния труд;

- Съответствие на съществуващата подредба на оборудването с изискванията на научната организация на труда;

- Изисквания за състоянието на вентилация, осветление, пожарогасителна техника;

- Наличие на необходимата документация (технологични карти и др.).

Урал-4320 - двоен камион за проходимостс подредба на колелата 6 Ch6, произведен в Уралския автомобилен завод в Миас (Русия), включително за използване във въоръжените сили в семейството на унифицираните армейски превозни средства "Суша" до 1998 г.

Урал-4320 е проектиран за превоз на товари, хора и ремаркета по всички видове пътища. Има значителни предимства пред подобни превозни средства: лесно преодолява блатисти райони, бродове до 1,5 m, канавки до 2 m, канавки, издига се до 60 ‰. За 1986 г. са произведени повече от милион камиона. Днес Урал се произвежда с дизелов двигател 230/300 к.с. (Евро-2).

Първоначално Урал-4320 беше оборудван с двигател КамАЗ-740, но в резултат на пожар в завода за двигатели КамАЗ през 1993 г. доставките на този двигател спряха и двигателите ЯМЗ-236 и ЯМЗ-238 на Ярославския моторен завод започна да се използва. Първоначално модификациите с двигател ЯМЗ-238 се различаваха външно с по-дълъг двигателен отсек, а автомобилите с двигател ЯМЗ-236 запазиха същото двигателно отделение като при автомобилите с двигател КАМАЗ-740 (разликата е, че автомобилите с ЯМЗ-236 имат въздушен филтър на дясното крило). От средата на 2000-те всички автомобили, независимо от модела на двигателя, се произвеждат с удължен двигателен отсек.

От средата на 90-те години на миналия век се появи широка броня с фарове на Ural-4320 и Ural-5557, а пластмасови тапи се появиха в крилата, в точките на закрепване на старите фарове. Ексклузивно за нуждите на Министерството на отбраната обаче, по специална поръчка, досега [кога?] се доставят автомобили с тесни брони и фарове в калниците.

От 2009 г. на автомобилите от серията е монтирана нова кабина с предно перо от фибростъкло.

12-14 т с нископрофилни широки гуми с регулируемо надуване на колелата, което значително увеличава пропускливостта на автомобила;

Работите се извършват на базата на LLC TPK "Ural-MAIR" в град Миас. Компанията е ангажирана с изпълнението на следната работа за подобряване и оптимизиране на автомобила Ural.

- отстраняване на ауспуха напред;

- екраниране на електрически кабели;

- укрепване на стените на газовия резервоар на автомобила със странична и долна защита;

- монтаж на мигащи маяци на машината.

- Външен спусък за спусък;

- ОВ-95;

- ОВ-65;

- планарна 3,5 kW;

- О-31 (5 kW);

- монтаж на електрически нагревател от 220 волта.

- монтаж на специална подрамка под седлото;

- загряване на горивни тръбопроводи;

- топлоснабдяване за отоплителни филтри FTO, FGO;

- изолация и отопление на батерията;

- отопление на всички седалки в колата;

- отопляеми огледала;

- отстраняване на ауспухната система,

- изолация на кабината с пенофол;

- монтаж на кабини с двоен стъклопакет;

- вътрешна/изолация на кабината с филц;

- продажба на изолирани калъфи за седалки.

- монтиране на задно устройство за защита от подлет;

- отстраняване на ауспуха нагоре;

- изолация на кабината/кабината със спален чувал с пенофол;

- загряване на входа на гориво;

- монтаж на долна теглеща система;

- ревизия, удължаване и укрепване на рамката;

- монтаж на допълнителен резервоар за гориво (200, 300 или 500 литра).

Можете да намерите пълен списък с видове подобрения и цени за тях ценова листа.

-Ремонт на задвижващи мостове УРАЛА-4320.

-Ремонт на разпределителната кутия.

Автомобили Урал (6x6) с дизелови двигатели ЯМЗ-236М2 и ЯМЗ-

238M2 АД "Автодизел" Ярославл, триместна изцяло метална кабина,

разположен зад двигателя, предназначен за превоз на товари, хора и

теглене на ремаркета по всички видове пътища и терени. Основни модели

са многофункционални превозни средства Урал-4320-10 (фиг. 1) и Урал-

4320-31 (фиг. 2), създаден чрез модернизиране на превозното средство Урал-4320, където тирета

- 10 и 31 (30) показват модела на двигателя (YaMZ-236M2 или YaMZ-238M2

съответно) монтирани на превозното средство.

Превозните средства Ural-4320-10 и Ural-4320-31 отговарят на изискванията на TU

37.165.223-93 „Урал-4320-10 многоцелеви превозно средство и неговите

модификации ", TU 37.165.246-94" Автомобил Урал-4320-31 многофункционален

цел и нейното изменение”.

Ресурс преди първия основен ремонт при първа категория условия

експлоатация в съответствие с „Наредбата за поддръжка и

ремонт на подвижен състав на автомобилния транспорт”, при спазване на изискванията

от всички правила, посочени в ръководството за експлоатация, не трябва да бъде по-малко от:

- за автомобили Урал-4320-10, Урал-4320-31 и техните модификации

- за автомобил Ural-44202-0311-31 - 200 000 км.

През посочения период е разрешена подмяна на компоненти и възли,

преминали установения пробег, както и закупени продукти, чийто ресурс,

установени от техническата документация на предприятията доставчици и

стандарти, по-малко ресурс на превозното средство.

Срокът на експлоатация на продукта е 10 години, не по-малко.

Уралските превозни средства са проектирани да работят при температури

околния въздух в диапазона от плюс 50 до минус 45 ° С (краткосрочно

На базата на Урал-4320-31 и Урал-4320-10 се произвеждат превозни средства

- Урал-43202-0351-31 превозно средство за общи транспортни цели с

- влекачите Урал-4420-10 и Урал-4420-31 са предназначени за

теглене на специални полуремаркета по всички видове пътища и терени;

- влекачът Ural-44202-0311-31 е предназначен за теглене

полуремаркета по всички видове пътища;

- влекачът Ural-44202-0612-30 е предназначен за теглене

полуремаркета на летища и равнинни площи;

- за автомобил Урал-4320-0911-30 с увеличена база е предназначен

превоз на товари и хора по всички видове пътища и терени;

- автомобили Урал-4320-0611-10 и Урал-4320-0611-31 с дървени

платформа и тента са предназначени за превоз на товари.

1.Запознаване с предприятието.(Федерално държавно унитарно предприятие на Министерството на отбраната на Руската федерация. Велики Новгород. с. Панковка) Предадени инструкции за безопасност (Приложение 1) Беше възложено да ремонтира автомобил „Урал“.

Ремонт на водещи мостове УРАЛА-4320,

Задвижващи оси на превозното средство през проходен тип, с горно разположение

Основната предавка на оста е двойна, състои се от двойка конусни зъбни колела 1 и

14 (фиг. 39) със спираловидни зъби и двойка цилиндрични зъбни колела 4 и 32 със спираловидни зъби. Симетричен коничен диференциал с четири сателита е закрепен с болтове към задвижваната цилиндрична предавка.

В зависимост от техническите изисквания за автомобила, основните скорости

имат предавателни числа 7,32; 6,7; 8.9 и 8.05

1-конична задвижвана предавка; 2,23-цилиндрични ролкови лагери; 3-

главна скоростна кутия; 4-пиньон цилиндрично задвижване; 5-стъкло лагери;

6-коничен ролков лагер; 7,8,12-регулиращи уплътнения; 9-корица

носещи чаши; 10-фланец на задвижването на средната ос; 11-маншет; 13-стъкло

лагери на водещата конична предавка; 14-конична задвижваща предавка; 15-

дишане; 16-вал на задвижващата предавка; 17-уплътнение; 18-фланец на задвижването на задния мост;

19-фланцова гайка; 20-заден капак на лагера; 21-дистанционна втулка; 22-корица

преден лагер; 24-регулираща шайба; 25-гайка; 26-ключова шайба; 27-

заключваща шайба; 28-фиксираща гайка; 29-полуаксиална предавка; 30-сателитен диференциал;

31-диференциална напречна част; 32-предавки, задвижвани цилиндрични; 33-шайба

поддържа; 34-капак на лагера на диференциала; 35-плоча заключване; 36-плоча

ключалка; 37-гайка регулиращ диференциален лагер; 38-чаша

диференциал; 39-капак на картера; I-за преден мост; II-за задната ос.

Основните зъбни колела на предната и задната ос се различават от основната.

трансмисия на средната ос със задвижващи фланци.

Средната (задна) водеща ос (фиг. 4):

1-маншети за подаване на въздух; 2-цилиндрово колело; 3-барабанна спирачка; 4-полуос;

5-пружинна опорна скоба; 6-капак на картера; 7,9-уплътнения; 8-предавка основна;

10-осен корпус; 11-тапа за източване; 12-щепсел за управление; 13-осен корпус на вала.

Предна ос автомобил водещ, контролиран.

моментът към предните задвижващи колела се предава през полуосите и шарнирите с еднакви ъглови скорости.

Задвижване към управляваните колела на предната задвижваща ос (фиг. 5):

1-маркуч за подаване на въздух; 2-ключова шайба; 3-ключова шайба; 4-фиксираща гайка;

Гайка на 5-колесния лагер; 6-пинов; 7-странен вход за въздух; 8-корица

главини на колелата; 9-полуос външна; 10-блок маншети; 11,17,19-уплътнения

запечатване; 12-лагер; 13-главина; 14-цилиндрова спирачка на колелата; 15-

спирачен барабан; 16-спирачен апарат; 18-топка опора; 20-полуос, вътрешна;

21-корпус на вала; 22-панта за юмрук; 23-дискова панта; 24-щепсел мъжки

полувалове; 25-пинов; 26-рефлектор; 27-маншет.

.При ремонт на задвижващи мостове се използват масла

според картата на смазочните материали и работните течности и допълнително поддържане на необходимото ниво в картера. За да смените смазката в пантите на полуос на предния мост, свалете колелото, спирачния барабан с главина, апарата, шарнирния щифт. Отстраняваме смазката и измиваме частите на шарнира с постоянна скорост.

Ако е необходимо да се демонтира шарнирната става от корпуса на предния мост

използвайте болтове за изтегляне. За да направите това, ние ги монтираме в резбовите отвори на фланеца на сферичната шарнира и, завъртайки ги равномерно, изваждаме опашката на сферичната връзка от зацепването с корпуса на оста.

Става с постоянна скорост (фиг. 6):

1-щепсел; 2-юмрук; 3-диск; 4-полуос вътрешен.

Регулирайте крайното задвижване в следната последователност:

един.Инсталирайте главната предавка в устройството, свалете диференциала

и фланци. Отстранете болтовете, закрепващи лагерната чаша на задвижващото конусно зъбно колело. Извадете вала на пиньона с чаша и пиньон. Поставете зъбното колело в менгеме, като го хванете за пръстена. Развийте болтовете, закрепващи капака и го свалете. Отключете фиксиращата гайка и я изключете. Свалете ключалката и заключващите шайби. Затегнете гайката с въртящ момент от 50-500 N.m (45-50 kgf.m).

Инсталирайте индикаторното приспособление и определете пролуката в

шипове. Ако след затягане на гайката няма празнина, регулирайте

са необходими чашови лагери.

Изчислете степента на намаляване на дебелината на подложката 24

(виж фигура 3) (хлабина плюс 0,03-0,05 mm предварително натоварване).

Развийте гайката, свалете лагера и подложката. Смелете (или изберете) шайбата до необходимия размер, монтирайте шайбата и сглобете лагерния възел на задвижващата конична предавка. Моментът на затягане на гайките е 450-500 N.m (45-50 kgf.m). Заключете контрагайката, като огънете шайбата до един от нейните ръбове. Въртящият момент, необходим за завъртане на водещата конична предавка в лагерите, трябва да бъде 0,6-1,4 N.m (0,06-0,14 kgf.m). Сила на динамометъра

при отвиване на шнура от повърхността на стъклото - 7,5-17,5 N (0,75-1,75 kgf) (фиг. 7)

конични задвижващи лагери

2. Регулирайте предварителното натоварване на лагера на задвижването

цилиндрична предавка. Регулирайте лагерите, като изберете пакет от уплътнения 8 (вижте фигура 3) под капака 9 на чашата 5. Въртящият момент, необходим за завъртане на междинния вал, трябва да бъде 0,9-1,5 N.m (0,09-0,15 kgf.m) ...

3. Монтирайте стъклото с водещата конична предавка в главния корпус.

ноа предаване. Затегнете болтовете за закрепване на чашата с въртящ момент 60-80 N (6-8 kgf).

Проверете за правилното зацепване на конусните зъбни колела върху боята. Дължина

вдлъбнатината трябва да бъде най-малко 60% от дължината на зъба.

4. Монтирайте диференциала и регулирайте лагерите на диференциала

ференциален. Затегнете болтовете на капачките на лагерите на диференциала с въртящ момент от 250-320 N.m (25-32 kgf.m). Регулирайте лагерите на диференциала с гайки 37 (вижте фиг. 3). След затягане на гайките разстоянието между капачките на лагерите на диференциала трябва да се увеличи с 0,04-0,14 мм. Докато регулирате, завъртете диференциала, за да монтирате ролките в лагерите. Джантът на задвижваното цилиндрично зъбно колело трябва да бъде разположен симетрично спрямо ръба на задвижващото зъбно колело.

След това, след ремонт на моста, го монтираме на тестов стенд (стойката е разработена в същия завод)

URAL 4320 има петстепенна, механична, тривалова, трипътна скоростна кутия с два инерционни синхронизатора. Първата задна предавка се превключва от назъбен съединител. Кутията се управлява механично с лост.

Поддръжка и ремонт на променливи скоростни кутии. Включва - регулиране и смазване на задвижвания за превключване на скоростите, смяна на маслото и проверка на нивото му в картера, проверка на херметичността на пневмозадвижването, смяна на износени синхронизатори и скорости.

8,5 литра масло се налива в автомобила URAL 4320. Препоръчително е да се зарежда с масло за автомобилна скоростна кутия Tsp-15k.

Кутията е тествана на щанда. (Стендът е разработен в същия завод.)

3. Ремонт на разпределителната кутия.

Раздаточна кутия (фиг. 8) механична, двустепенна, с небалансирана

| Видео (щракнете за възпроизвеждане). |

метричен централен диференциал, монтиран на рамата на автомобила на четири гумени накладки.Планетарен тип диференциал с четири сателита, слънце 30 и 29 скорости. Моментът от слънчевата предавка 30 се предава на задвижващия вал на предния мост 35 и от зъбното колело 29 на задвижващия вал на задната ос 21.