Подробно: собствен ремонт на снегомобил Буран 640 от истински майстор за сайта my.housecope.com.

Двигателят RMZ-640 "Buran", произведен от Рибинския моторно-строителен завод, се използва широко не само върху едноименни моторни шейни, но и на делталети. Въпреки това, ако отделните собственици на моторни шейни са доволни от неговите характеристики до известна степен, тогава пилотите - с редки изключения. И много от тези, които се занимават с RMZ дълго време, са наясно с постоянната заплаха от прегряване на цилиндъра и изгаряне на буталото. Ето защо делта пилотите се опитват да заменят двигателя "шестстотин и четиридесет" с по-добър, ако е възможно с вносен, или в най-лошия случай, да го подобрят.

Като цяло, те имат няколко начина за подобряване: или да подобрят съществуващата структура в детайли, или да я преработят в голям мащаб. Най-решителните отиват за дълбока модернизация, засягаща основните системи на мотора Рибинск. Редовните читатели на нашето списание знаят примери за такава модернизация. Най-известният, датиращ от есента на 1996 г., е даден в публикациите „Бръмбар-42: Транспорт за небето и земята“ (Моделист-конструктор No 8,9,11 ’96). Анатолий Жуков, конструкторът на делтаплана Жук, увеличи мощността на 600-та, като оборудва цилиндрите му с индивидуални карбуратори и ауспуси. Той реши радикално проблема с температурата, като преобразува двигателя от въздушно към течно охлаждане.

Въпреки това, резервите на стандартния RMZ-640 далеч не са изчерпани. Много дизайнери се занимават с откриването на тези резерви: в Рибинск, в заводското конструкторско бюро и в други градове, в летателни клубове, различни лаборатории и научно-технически центрове. Валери НОВОСЕЛЦЕВ, служител на Московския научно-технически център „Исток“, представя своята версия за подобряване на производителността на известния двигател.

| Видео (щракнете за възпроизвеждане). |

Статията описва работата по модернизацията на RMZ-640 "Буран". Участниците си поставиха задачата да подобрят работата на широко използван двигател. Една от основните дейности за изпълнение на тази задача беше усъвършенстването на дизайна на възвратните клапани.

В нашия случай използвахме сериен двигател със сериен номер 88410219, който преди това е работил на двуместен делтаплан в продължение на 46 часа. Декларираната мощност на този двигател е 28 к.с. при 5500 об/мин. Снабден е с редуктор с клинови ремъци с предавателно отношение 1: 2,15, витло с диаметър 1,6 m и стъпка 0,79 m, както и стандартни свещи A17DV и карбуратор K-62Zh с диаметър на дифузора от 32 мм и основна струя с диаметър 1,36 мм.

Двигателят работеше с гориво, състоящо се от смес от бензин AI-93 (специфично тегло 0,74) и масло MGD-14M в съотношение 1:30. Горивото се доставя гравитачно от захранващ резервоар, инсталиран на височина 2,5 m спрямо карбуратора.

Преди тестовете беше проверен синхронизацията на клапаните, ефективният коефициент на компресия беше прецизиран - беше Eef = 5,6. Отбелязана е ниска стойност на средното ефективно налягане на серийния двигател - само 3,56 kg / cm2.

Всички операции, свързани с отстраняването на характеристики, бяха извършени на сложен стенд за изпитване на двигателя, направен в авиационния отдел на Научно-технически център "Исток" и който направи възможно едновременно регистриране на стойностите на въртящия момент, разхода на гориво, скоростта и температура на главите на цилиндъра.

Стойката включва балансираща машина, мулинетка (дървена витла с диаметър 840 мм), разходомер (shtihprober) с херметически затворени контакти (тръстикови превключватели), термодвойка с индикатор и резервоар за гориво с вместимост от 10 литра.

За да промените момента на съпротивление, към краищата на лопатките на мулинета бяха прикрепени шест чифта сменяеми спирачни пластини, което даде възможност да се получат седем точки за измерване на параметрите на външната характеристика.

Измервателната база на манометъра се състоеше от три обема, управлявани от тръстикови превключватели, магнитен поплавък и трипътни клапани. Електронен тахометър - безконтактен, с индукционен сензор. Температурен уред - авиационен, регистриращ температурата на цилиндровите глави под свещта.

За намаляване на силите на триене всички подвижни съединения на машината са оборудвани с търкалящи лагери.

Работата беше извършена на четири етапа:

1) вземане на първоначалните (контролни) характеристики на серийния двигател;

3) вземане на характеристиките на модернизирания двигател и проверката му на делтапланер;

4) вземане на характеристиките на модернизирания двигател без вентилатор и скоростна кутия.

Първият етап беше проведен на сложен стенд за изпитване на двигатели.

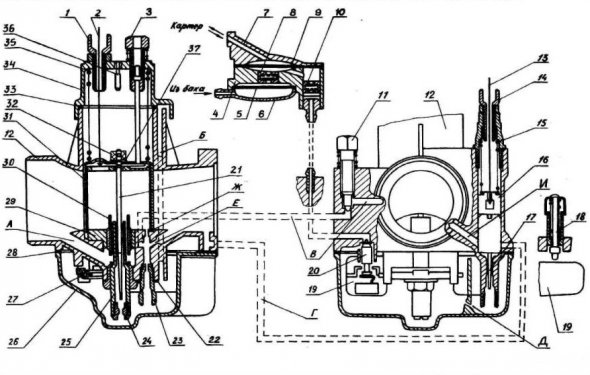

Ориз. 1. Възли и части на серийния двигател РМЗ-640 "Буран", които са преработени или модернизирани.

Ориз. 2. Променени прозорци на входа (а) и изхода (b) на цилиндъра (повърхността на цилиндъра е разположена в равнината на чертежа).

Ориз. 3. Модифицирано бутало (повърхността на буталото е разположена в равнината на чертежа).

Ориз. 4. Изместители в картера:

1 - камера на манивелата; 2 - изместители (AMg-6); 3 - винт M4 (20 бр.).

Ориз. 5. Изместители на коляновия вал:

1 - колянов вал; 2 - изместители (стъклени влакна върху епоксидно свързващо вещество); 3 - дупки (пробиване d4 на дълбочина 0,5 мм, 20 бр.).

Ориз. 6. Блок маншети:

1 - клипс (анодизиран D16T); 2 - уплътнителен пръстен, гума (от VAZ-2108); 3 - маншет (от VAZ-2101, отрязан).

Ориз. 7. Клапанна кутия:

1 - пластинен клапан (2 бр.); 2 - корпус на кутията (AL1); 3 - капак (AL1); 4 - винт M5 (8 бр.).

Условия на изпитване: температура на външния въздух + 2°С; атмосферно налягане - 746 mm Hg; гориво - смес от бензин AI-93 с масло MGD-14M (1:30); карбуратор - К-62Ж (диаметър на основната струя - 1,36 mm; ефективна степен на компресия Eef = 5,6); свещи - А17ДВ.

Бяха получени следните резултати.

Характеристика на витлото (външно натоварване - витло с диаметър

1,6 m при 0,79 m стъпки): Ne = 25,8 HP при 5086 rpm, Ce = 0,433 kg/h HP

Външна характеристика (външно натоварване - мулинет): Ne = 27,9 к.с при 5514 rpm, Ce = 0,416 kg/h HP Температура на главата t°C = 212°C.

Вторият етап е същинската модернизация. Да са претърпели ревизия; картер (изместители са монтирани в ъглите на камерата на коляновия механизъм), глави на цилиндъра (носещите повърхности на главите се изрязват от

1,8 мм за увеличаване на коефициента на ефективна компресия, Eef се увеличи до 7,2, самите цилиндри (всмукателните и изпускателните отвори са отегчени), коляновия вал (изместители са монтирани в каналите на бузите), маншетите на главните шейни на коляновия вал (нарязани с 1 мм). Дифузьорът на карбуратора също беше пробит до диаметър 33,6 мм, диаметърът на основната струя беше увеличен до 2,12 мм, а височината на дюзата беше намалена с 0,76 мм.

Времетраене на клапаните (всмукване и изпускане) се увеличава. Всеки цилиндър има два допълнителни байпасни канала с фази, равни на фазите на главните канали (в този случай обвивката на цилиндъра не е била пресована).

Направено наново; бутала, клапанна кутия, капак на кутията, възвратни клапани (плочи, седалки и ограничители), щипки за маншети.

Буталата са изковани от сплав AK12D. Имат по два отвора за продухване, което понижава температурата на горните пръстени и буталните глави и изключва изгарянето.

За разлика от серийното бутало, полата на новото бутало е във формата на бъчва и елипсовидна в съответствие с температурния градиент. Геометрията на полата беше коригирана експериментално. Тъй като този процес е доста сложен, е възможно да оставите и стандартните бутала, като ги модифицирате според приложените чертежи.

Корпусът и капакът на кутията с плочи възвратни клапани са отлети от АЛ1. Възможно е обаче да се използва всяка друга отлята термично обработена алуминиева сплав.

Седалките на клапаните се изработват чрез пресоване от органит (или кевлар, както се нарича още този SVM - свръхвисокоякостен материал) върху епоксидно свързващо вещество, загрято до 80-85 ° C по време на процеса на полимеризация. Размерите на седлото с незначителни промени са взети от книгата на В. М. Кондрашев и други (виж Литература).Материалът на клапанните пластини е фибростъкло STEF-1, тапите са стоманени.

Тъй като разположението на клапаните и отвора на прозорците на цилиндъра увеличават обема на картера с 41 cm3 (което води до намаляване на налягането на продухване и в резултат на това до намаляване на максималната мощност на двигателя), така че- наречени изместители се монтират в жлебовете на бузите на коляновия вал и в ъглите на картера вредния обем. На коляновия вал са изработени от стъклена резба върху епоксидно свързващо вещество (за по-добро прилепване на намотката към бузите с бормашина с диаметър 4 мм, в тях са маркирани отвори с дълбочина 0,5 мм). В картера изместващите устройства са алуминиеви полупръстени с триъгълно напречно сечение, закрепени с винтове М4.

Сумата от изместения обем в камерата заедно с обема, изместен от маншета, е 79 cm3, което повече от компенсира увеличаването на обема от поставяне на клапана и пробиване на прозореца, което в крайна сметка подобрява продухването.

Въпреки това, увеличаването на налягането в картера доведе до факта, че стандартните маншети започнаха да се изстискват от клипсите. Това се разкри още при първите стартирания на двигателя. Трябваше да направя нови скоби и да монтирам в тях маншети от осите на автомобила VAZ-2101, нарязани с 1 мм и обърнати един към друг с предната страна. За запечатване на клипсите са използвани гумени пръстени от запалителния вал от двигателя на автомобил VAZ-2108.

Ориз. 8. Пластичен клапан:

1 - легло на клапана (органотили кевлар); 2 - болт M3 (4 бр.); 3 запушалка (стомана, 2 бр.); 4 клапанна пластина (фибростъкло STEF-1, 2 бр.).

Преди монтирането на маншетите, щипките се нагряват до 200-250 ° C. След това в кухината на маншета беше напълнена грес TsIATIM-201 с молибденов дисулфит, след което щипките бяха монтирани върху коляновия вал. Раменете им са пъхнати във вдлъбнатините на картера, а стандартните упорни пръстени са демонтирани.

В допълнение към тези работи бяха извършени обичайните двутактови ICE процедури за усъвършенстване на вътрешните повърхности, тоест почистване на отливката в канали и прозорци и регулиране на свързващите линии на картера и цилиндрите. Повече за това в книгата на И. М. Григориев (вж. Литература).

Трети етап. При многократни тестове са измерени параметрите на външните, винтовите, дебитните характеристики и максималната температура на главата на цилиндъра под свещта. Температурата и съставът на отработените газове не са посочени. Захранването беше върнато към нормални условия. Системата за запалване не е променяна или регулирана.

Условия на изпитване: температура на външния въздух - 8°С; атмосферно налягане - 748 mm Hg; горивото и външното натоварване са същите като преди надстройката; дифузьорът на карбуратора е пробит до диаметър 33,6 mm; основна струя - до диаметър 2,12 мм; Eef = 7,2.

Резултати от тестовете на модернизирания двигател.

Характеристика на витлото: Ne = 31,7 к.с. при 5316 rpm, Ce = 0,321 kg/h HP; температура на главата t ° Cmax = 204 °C; увеличение на капацитета - 22,8 на сто, ефективността - 25,8 на сто.

Външна характеристика: Ne = 38,2 к.с при 5778 rpm, Ce = 0,332 kg/h HP Температура на главата - t°Сmax = 208°С; увеличение на капацитета - 36,9 на сто, ефективността - 20,25 на сто.

И накрая, четвъртият етап. В конфигурацията без скоростна кутия и вентилатор двигателят се въртеше до 6840 об/мин, регистрираната мощност е 19,6 к.с., Ce = 42,2 к.с. при 5978 rpm, Ce = 0,338 kg/h HP

За характеристиките на модернизирания двигател е проектирано и произведено ново витло с профил на Wortman RH-63-137 с диаметър 1,6 m и стъпка 0,8 m за скорост на полет от 72 km / h. С него на швартовите линии се получи тяга от 152 кг. Преди това тягата на акостиращия сериен двигател със стандартно витло достига 112 кг, след модернизация - 135 кг.

Скоростта на изкачване на двуместен делтапланер със сериен двигател и стандартно витло беше 1 m / s. След модернизация, със същото витло, - 2,5-2,8 m / s; а при новопроизведените - 3-3,2 m/s, докато часовият разход на гориво не надвишава 9 литра.

Температурата на главата на "горещия" цилиндър на модернизирания двигател по време на излитане и изкачване при температура на външния въздух от + 28 ° C не надвишава 195 ° C.

В крайна сметка: след завършване на изброените етапи на модернизация, работата на двигателя стана по-гладка и по-гладка, стартирането беше много по-лесно. Почти всички негови основни характеристики са подобрени: мощност, ефективност, непрекъснатост и най-важното - надеждност. В края на септември 1999 г. двигателят работи 32 часа при полети на делтаплан без никакви забележки.

В. НОВОСЕЛЦЕВ

1. Кондрашев В.М., Григориев Ю.С., Тупов В.В., Силлат П.П., Абрамов В.И., Строкин А.Н. Двутактови карбураторни двигатели с вътрешно горене. - М., машиностроене, 1990 г.

2. Григориев И.М. Мотоциклет без тайни. - М., ДОСААФ, 1973.

Забелязали ли сте грешка? Маркирайте го и натиснете Ctrl + Enterда ни уведомите.

Часова зона: UTC + 7 часа

Взе следното

1. Направих канали в буталата в частта на жлеба за определена дебелина на пръстените

2. Променена е геометрията на фаските, сега стърчащата част заключва пръстена в жлеба и когато фаската се натисне просто няма къде да отиде

3. По настоятелен съвет на форумчан (татко) срежете задържащите халки нагоре, възможно е и надолу само уж не отстрани. Логиката изглежда се вижда на базата на ударни натоварвания

Тези подобрения по никакъв начин няма да отидат в минус, само в плюс и какъв плюс ще покаже зимата

Бутала "Алмет" чешки

производството се прилага с пръстени

14-076-15-07

"Buzuluk" чешко производство.

двуканално продухване - уплътнения под цилиндъра 110500103

цилиндрите с четириканално продухване (и двата) са монтирани на универсален картер с уплътнения под цилиндъра 110501192

Буталата пасват на всеки цилиндър.

Re: ICE RMZ "Buran" - ремонт, ревизия, прегледи.

Пордоню, разбира се, но аз мислех, че този сайт е за тема лодка и последствията от тук.

Има специално създаден форум за това.

Има огромно количество информация за "Бурашка". Има отговори на всички въпроси!)))

Има и за лодки разбира се, но по някаква причина отидох тук, ето повече информация.

На снежния сайт съм регистриран като „Kuzmich84“, въпреки че вече преминах от клон „Буран“ към клон „Тайга 550 V“, но за „Бурашка“ остават само положителни емоции!))

Re: ICE RMZ "Buran" - ремонт, ревизия, прегледи.

Интересно е да събера всичко на едно място, ще споделя опита си

Пълен демонтаж, скосяване на буталните пръстени за намаляване на повърхността на триене, повдигане на изпускателните отвори с 2 мм - но този момент е спорен за увеличаването на мощността, т.к. двигателите работят без смяна на канали;

премахна родното уплътнение под главата, замени го с алуминиев пръстен от Днепър; балансиращи бутала до разлика по-малка от 1,5 грама;

производство на маслени канали за смазване на опорни лагери, както е описано в статията "Конструктор на модела", отстранени 1,5 мм от външната клетка на опорния лагер от страната на бузите на коляновия вал, за по-добро преминаване на смазката през процепа. Махнах уплътнението под ръкава, сложих ново от обикновена хартия, като го намазах с уплътнител.

За двигател с двуканално продухване според мен няма смисъл да се монтират два карбуратора, т.к. напречното сечение на байпаса вече е малко.

Факторът на настройка на двигателя с устройството също е важен, т.к дори разлика от едно деление на иглата на карбуратора дава температурна разлика от порядъка на 30 градуса.

Преправих охладителната система - затворих задното стъкло и направих стъклата отстрани като на ротакс. На снимката можете да видите

Всичко това беше направено с цел подобряване на надеждността, т.к първоначално имаше проблем с прегряването.

И още един важен фактор - махнах цялата електрика: бобини, комутатор за рамката на трийката, за да разваля по-малко.

Карбураторът доставя "Пекар" за Планетата, там джетовете са най-големите, монтиран е обогатителен блок, като се започва от първия, максимум от втория ритъм. Имаше проблем с преливане при определени скорости. Направих обратен поток - след помпата монтирах тройник и възвратен клапан от осемте Жигули, поставих филтър пред карбуратора, той е поставен по такъв начин, че изключва образуването на пяна от вибрациите на филтъра, той също е вид резервоар за съхранение. Първият филтър е малък, монтиран веднага след резервоара.Оказва се, че бензинът се почиства пред помпата, излишъкът отива в резервоара, а потокът е постоянен, той се почиства втори път, когато влезе във въглехидрата. Постоянното движение на горивото през помпата охлажда последната добре.

Снимката е стара, превключвателят все още беше на двигателя

Наскоро оправих бобините върху основата на епоксида Magdino, т.к седят много зле на сърцевината и с времето започват да висят, има прекъсвания на запалването.

Татко-60 04 февруари 2012, 19:09

Андрей 051 »04 февруари 2012, 21:40

Филипич »17 февруари 2012, 14:02

Жител на Мурманск написа: чудото на нашата индустрия с виелици, това е, което той откри.

Снегомобил "Buran" със собствените си ръце.

Сглобете снегомобила Буран сами

Предлагаме Ви пълен комплект части и възли за самосглобяване на снегомобил Буран. Комплектът включва всички дори дребни части и крепежни елементи.Само с комплект гаечни ключове в арсенала ви можете да сглобите моторна шейна, която превъзхожда по качество най-търсената руска моторна шейна. Основните предимства на моторна шейна, сглобена от предложения комплект:

- по-висок въртящ и икономичен 4-тактов двигател с дизайн "Honda", произведен в Китай, модифициран от нашата компания;

- Подсилена рама, произведена от Буран-шаси;

- по-ниска цена в сравнение с оригинала.

Освен това всички части, с изключение на двигателя, са напълно взаимозаменяеми с частите на снегомобила Buran, което го прави поддържан във всеки регион на Русия.

Готови сме да изпратим комплекта за снегомобил Буран от транспортна фирма до всеки регион на страната.

Цената на комплекта за снегомобил Buran е 158 000 рубли

И ревизията на "dvigi" вероятно се състои в подмяна на бутала от бреза към бор, алуминиеви биели (руски рециклируеми материали - за Китай.) И оловни лагери. Животът на това чудо е 300 км, в най-успешния случай.

Вече видяхте: NAH.

Филипич »17 февруари 2012, 14:20

Асени »26 февруари 2012, 00:40

Михаил, много се радвам за теб, че монтирах отоплението на дръжките и спусъка! И ръцете ни мръзват! Моля, обяснете: Какви химикалки, откъде ги взехте, как ги свързахте? Но не, това е въпрос към Бурановод.

Филипич 29 април 2012 г. 18:54 ч

Татко-60 »30 април 2012 г. 7:35 ч

Дюк »01 май 2012, 11:12

Юрий Тимофеевич е прав. Обработените бутала и цилиндри дори не показаха никакви признаци на заклинване тази година, въпреки че използвахме техниката до максимум, както обикновено.

Що се отнася до модификациите на изпускателната система, всичко също е правилно. изпускателна система с DD резонатор дава увеличение от около 30%, т.е. около 43 к.с свалени от двигателя. има две опции за звук, 4 децибела по-тих (около 25%) от страната на водача и 43 к.с. свален от двигателя и с 6 децибела по-тих (около наполовина) от страната на водача и 38 к.с. извадете от двигателя.

Потреблението пада с около 15%. Двигателят на другия става с тази система.

Е, и фактът, че те искат да пишат на личната ви поща, какво толкова странно има в това? Не харесваме хора, които развиват умения и осъзнават плодовете на своя труд.

Пишете на Юрий Тимофеевич (татко-60), той винаги ще помогне.

Филипич »01 май 2012, 19:15

Филипич »01 май 2012, 19:25

Татко-60 »03 май 2012, 07:02

Филипич »03 май 2012, 22:06

Андрейч »04 юни 2012, 12:39

Андрейч »05 юни 2012, 05:32

Андрейч »05 юни 2012, 05:46

Андрейч »06 юни 2012, 07:08

Андрейч »06 юни 2012, 07:20

Андрейч »19 юни 2012, 11:14

Асени »29 юли 2012, 21:45

Херман »04 август 2012, 05:28

Той е нагорещен. Препоръчително е да го свалите с роден теглич, който се завинтва върху резбата на маховика, след което се изстисква с болт, можете да го загреете малко, но можете да го счупите за краищата. След това гледам старото ви окабеляване и има VSA. сменете цялото окабеляване на нормално и свържете от магнитото към права линия, заобикаляйки всички глупости и свалете стартера, ако не го използвате, при смяна на вала, не можете да поставите короната по-късно, ако , пак не ползваш стартер и акумулатори, отдавна нямам.

Филипич »05 август 2012, 05:21

aleks66 »11 август 2012, 06:57

aleks66 »11 август 2012, 07:07

Мишел1 »13 август 2012, 09:33

Староуър »16 ноември 2012, 18:16

Староуър »16 ноември 2012, 18:39

Мишел1 »16 ноември 2012, 20:01

Староуър »20 ноември 2012, 18:08

Староуър »20 ноември 2012, 18:33

накрая събрах всичко и като се огледах и видях че все още има корпус за вариатара. Мислех да го сложа, но не можах, резонатора пречеше, не исках да го свалям. Реших да оставя корпуса на мира засега.

Освен това по съвет запоявах резистор в един от проводниците на бутона за изключване на двигателя.Виелицата започна силно, усети преливането й с гориво, вдигна иглата с една степен и започна да се навива и работи нормално. Но няма да кажа нищо за всичко останало - не знам. Звукът на двигателя стана по-тих. Искам да напълня пълен резервоар и да проверя колко дълго ще издържи. Ще се отпиша по-късно. До.

Херман »21 ноември 2012, 03:03

Публикувано от Vitaly S, 25 февруари 2011 г. в Превозни средства

Никой регистриран потребител не разглежда тази страница.

От Тими

Създадена на 4 май 2014 г

От KIM1264

Създадена на 1 декември 2011 г

От Your-Optic

Създадено вчера в 20:59

От Николай Ш

Създаден на 3 юни 2009 г

От Денис

Създадена на 13 септември 2006 г

От Бора

Създадена на 22 март 2007 г

От CLAR

Създадена на 13 февруари 2016 г

От Chercher

Създаден на 8 октомври

От kev017

Създаден на 4 февруари 2016 г

От Alex13garage

Създадено вчера в 17:41

Часова зона: UTC + 7 часа

Взе следното

1. Направих канали в буталата в частта на жлеба за определена дебелина на пръстените

2. Променена е геометрията на фаските, сега стърчащата част заключва пръстена в жлеба и когато фаската се натисне просто няма къде да отиде

3. По настоятелен съвет на форумчан (татко) срежете задържащите халки нагоре, възможно е и надолу само уж не отстрани. Логиката изглежда се вижда на базата на ударни натоварвания

Тези подобрения по никакъв начин няма да отидат в минус, само в плюс и какъв плюс ще покаже зимата

Бутала "Алмет" чешки

производството се прилага с пръстени

14-076-15-07

"Buzuluk" чешко производство.

двуканално продухване - уплътнения под цилиндъра 110500103

цилиндрите с четириканално продухване (и двата) са монтирани на универсален картер с уплътнения под цилиндъра 110501192

Буталата пасват на всеки цилиндър.

Моторната шейна е снабдена с двуцилиндров, двутактов с контурна колянова камера, карбураторен двигател RMZ-640-34 принудително въздушно охлаждане (фиг. 2).

Колянов вал. Двигателят е с трилагерен колянов вал. В десния край на коляновия вал има ротор (маховик), отляво - вариаторен центробежен регулатор.

Съединителен прът. В отворите на горната и долната глави на свързващия прът 12 са монтирани иглени лагери 16 и 9. Радиалната хлабина в лагерите на горната и долната глави е 0,012. 0,024 мм. Посочената хлабина се осигурява чрез сортиране по диаметър в групите с размери на лагерни ролки, бутални и манилови щифтове, съответстващи на отворите на свързващия прът. Групата отвори на свързващия прът е маркирана на пръта под всяка глава.

Буталото е монтирано в цилиндъра с хлабина. Хлабината между полата на буталото и цилиндъра при студен двигател е 0,14. 0,16 мм. Ако двигателят прегрее, буталото може да заседне в цилиндъра.

За да се гарантира изборът на облицовките, буталата се произвеждат в три размерни групи: M, C, B (малки, средни, големи). Групата с размери е отбелязана на вътрешното рамо на полата на буталото. Според диаметъра на отвора за буталния щифт буталата се сортират в две групи по размер; групата се маркира с бели или черни бои. При смяна на бутало трябва да се монтира буталото от съответната група.

Бутален пръстен. Върху буталата са монтирани два бутални пръстена 17. В ключалката на пръстена е предвидена термична междина. След монтиране на пръстените в цилиндъра на двигателя, хлабината трябва да бъде 0,25 ... 0,45 mm. За да се получат посочените празнини, е разрешено пилене на краищата на ключалката.

Разстоянието между краищата на пръстена и жлебовете, когато пръстенът е компресиран до диаметър 76 mm, трябва да бъде 0,080 ... 0,115 mm.

Бутален щифт. По време на монтажа буталните щифтове се сортират по външен диаметър в две групи с размери. Групата е маркирана с бяла или черна боя на края на пръста. При сглобяване пръстът с буталото се избира от една група.

Цилиндър. Монтирани на двигателя, левият 13 и десният 21 цилиндър не са взаимозаменяеми един с друг. За да се осигури селективно сглобяване на интерфейса втулка-бутало, цилиндрите се предлагат в три групи размери. Групите с размери са обозначени с букви: M, C, B и са поразително приложени към пояса на долния фланец на цилиндъра.При смяна на цилиндър е необходимо да се монтира цилиндърът от съответната група.

Цилиндърът е монтиран на долния фланец на картера на двигателя, на горния фланец е поставена главата на цилиндъра. Между главата и цилиндъра е монтирано азбестово уплътнение 18.

зидарията може да се използва повторно. Между долния фланец на цилиндъра и лагерната равнина на картера е монтирано паронитово уплътнение 11.

Цилиндрична глава. Левите 20 и дясните 23 цилиндрови глави са изработени от алуминиева сплав. За да се избегне неприемлива деформация на главата и цилиндъра по време на монтажа, гайките на шпилките се затягат напречно на две стъпки: първо, предварително и след това накрая, с въртящ момент на затягане 2,0. 2,5 kgf м. В този случай първо трябва да се затегнат фиксиращите гайки на всмукателния колектор. Затегнете или затегнете гайките на студен двигател.

Картър се състои от две половини. Половините на картера са свързани помежду си чрез щифтове, завинтени в горната му половина; гайките, закрепващи половинките на картера, се затягат с въртящ момент 3,0. 3,5 kgf м. Половинките на картера се обработват заедно и следователно не са взаимозаменяеми. Всеки цилиндър с глава е прикрепен към картера с четири щифта.

На фланеца от дясната страна на картера са монтирани основата на магдиното и корпуса на вентилатора. Горивната помпа е закрепена към прилива в горната част на картера с два винта и е монтиран фитинг за захранващата тръба за пулсации. На моторни шейни, оборудвани със система за електрическо стартиране, има уши с две шпилки за закрепване на скобата на електрическия стартер към задната част на картера. Четири шпилки, завинтени в долната половина на картера, се използват за закрепване на двигателя към подбазата. Два отвора с резба са предназначени за източване на масло и гориво при разконсервиране на двигателя и промиване на картера. За да се осигури плътност под главите на болтовете 73, завинтени в тези отвори, са монтирани медни уплътнения.

Охлаждане на двигателя. Когато двигателят работи, температурата на главата не трябва да надвишава 200 ° C. За поддържане на температурата на двигателя в границите, които осигуряват нормалната му работа при всякакви условия на работа, се използва система за въздушно охлаждане, която включва аксиален вентилатор и обвивки на вентилатора.

Основата на вентилатора е работно колело 24, което се задвижва от клинов ремък 30 от задвижваща шайба 36, монтирана на ротора на магдино. В края на ролката на работното колело е монтирана задвижвана ролка, състояща се от два диска с половин шкив 29. Гайката за закрепване на ролката се затяга с въртящ момент от 5,6 kgf m. На входа на вентилатора е монтиран пластмасов въздухозаборник 31.

1 - основа на двигателя; 2 - долната половина на картера; 3 - ляв шарнир; 4 - лагер; 5 - маншет; 6 - амортизационен пръстен; 7 - задържащ пръстен; 8 - буза; 9 - иглен лагер; 10 - горната половина на картера; 11 - уплътнение; 12 - свързващ прът; 13 - ляв цилиндър; 14 - бутален щифт; 15 - задържащ пръстен; 16 - иглен лагер; 17 - бутален пръстен; 18 - уплътнение; 19 - ляво бутало; 20 - лява глава на цилиндъра; 21 - десен цилиндър; 22 - дясно бутало; 23 - дясна глава на цилиндъра; 24 - работно колело на вентилатора; 25 - лагер; 26 - регулиращ пръстен; 27 - задържащ пръстен; 28 - корпус на вентилатора; 29 - задвижвана шайба; 30 - колан на вентилатора; 31 - всмукване на въздух; 32 - регулираща шайба; 33 - сегментиран ключ; 34 - гайка;

35 - вентилаторна ролка; 36 - задвижваща шайба; 37 - сегментиран ключ; 38 - ръчен стартер; 39 - болт; 40 - гайка; 41 - фиби; 42 - ротор магдино; 43 - магдино статор; 44 - фиби; 45 - гайка; 46 - десен шарнир; 47 - уплътнителен пръстен; 48 - лабиринт; 49 - среден вал; 50 - гайка; 51 - електрически стартер; 52 - гайка;

53 - фиби; 54 - изпускателен колектор; 55 - фиби; 56 - гайка; 57 - уплътнение; 58 - гайка; 59 - фиби; 60 - свещ; 61 - всмукателен колектор; 62 - уплътнителен пръстен; 63 - адаптер; 64 - гайка; 65 - фиби; 66 - кола-

бюрократ; 67 - фиби; 68 - гайка; 69 - въздушен филтър; 70 - винт; 71 - горивна помпа; 72 - тръба за гориво; 73 - болт (щепсел); 74 - втулка; 75 - шайба; 76 - гайка; 77 - фиби; 78 - предавка

Коланът се опъва чрез изместване на регулиращите шайби 32, разположени между полушайбите, към външната страна на задната полушайба. При работа на двигателя период от

Проверете напрежението на ремъка на вентилатора. Твърде ниското напрежение причинява плъзгане на ремъка при високи обороти на двигателя и разслояване от нагряване; високото напрежение разрушава лагерите на работното колело. Да не се смазва колана, тъй като това причинява неговото разрушаване и подхлъзване.

Стартова система. Двигателят на моторната шейна е оборудван с механично стартово устройство (ръчен стартер), с изключение на BURAN 4T, 4TD. Електрически стартер е инсталиран на нивата на оборудване AE, ATE, ADE, ADTE, LE, LDE, 4T и 4TD.

Откатният стартер е фиксиран към корпуса на вентилатора с четири винта. Корпусът съдържа стартерна шайба с тресчотки. Отвратителната пружина на макарата е направена спираловидно, краищата й са огънати. Външният край на пружината е захванат с отлятата шайба на макарата, вътрешният

- за изпъкналост на тялото. Ако погледнете макарата от страната на пружината, тогава намотката на пружината трябва да бъде насочена обратно на часовниковата стрелка, намотката на кабела - по посока на часовниковата стрелка.

В случай на повреда на откатния стартер, двигателят може да бъде стартиран аварийно. Стартирайте двигателя от аварийната система в съответствие с инструкциите в подраздел 3.3 „Стартиране и спиране на двигателя“.

Системата за захранване на двигателя включва резервоар за гориво със смукателен филтър в резервоара, филтър за резервоар, ръчна бустерна помпа, карбуратор, горивна помпа, въздушен филтър (или всмукателен шумозаглушител) и горивни тръби.

Резервоарът за гориво е монтиран в предната част на рамката. Гърлото за пълнене на резервоара е затворено с капак. Вентилационният отвор в капака предотвратява образуването на вакуум в резервоара при изразходване на гориво. Отворът в горната част на резервоара е за всмукване на гориво. В края на всмукателната тръба е монтиран горивен филтър. Отворът от дясната страна на резервоара, херметически затворен с тапа, е технологичен. В капака има люк с капак за достъп до гърловината за пълнене.

Горивната тръба се състои от гумени и полиуретанови тръби, свързващи резервоара за гориво с карбуратора.

Ръчната помпа за зареждане е предназначена да напълни горивната система непосредствено преди стартиране на двигателя. Използването на ръчно зареждане с гориво значително улеснява стартирането на студен двигател при ниски температури.

Моторната шейна е оборудвана с бустерна помпа от бутален тип, която е прикрепена към арматурното табло. За да напълните горивната система, дръжката на помпата трябва да бъде изтеглена и натисната няколко пъти.

Въздушният филтър е предназначен за почистване на въздуха, влизащ в карбуратора. Въздушният филтър е прикрепен към карбуратора с две пружини.

Карбуратор е предназначена за приготвяне на горивно-въздушна смес за двигателя. Карбуратор MIKUNI VM34-619 - еднокамерен с централно разположение на поплавъчната камера и цилиндрична дроселова клапа с вертикално движение.

Карбураторът MIKUNI VM34-619 е прикрепен към адаптера на двигателя чрез съединителя на всмукателния колектор с помощта на червячни скоби.

Регулирането на карбуратора се извършва в съответствие с инструкциите в подраздел 4.6 „Поддръжка на двигателя“.

Горивната помпа A73D е предназначена за подаване на гориво от резервоара към карбуратора MIKUNI VM34-619. Помпата е монтирана на рамката на моторната шейна и е свързана към картера на двигателя чрез тръба.

Изпускателна система. Целта на изпускателната система е да отстрани отработените газове от цилиндрите на двигателя в атмосферата и да намали шума от отработените газове. Изпускателната система включва ауспух и свързваща тръба, през която ауспухът е свързан към изпускателната тръба на цилиндрите. Ауспухът е пружини, прикрепени към тялото и двигателя на снегомобила.Стойка на двигателя (фиг. 2а). На рамката на моторната шейна двигателят с подмоторна основа е фиксиран в четири точки. Еластичната опора на двигателя намалява предаването на вибрации от работещ двигател към рамата на моторната шейна, както и предаването на удари и вибрации към двигателя.

когато снегомобилът е в движение.

Еластични опори на двигателя се състоят от гумени амортисьори 5, носени върху гайки 6 и втулки 13. Самите гайки 6 се завинтват върху монтажни болтове 2 и 12, поставени чрез квадратни подглавници в отворите на рамката. Върху опорите основата на подмотора 7 заедно с двигателя е монтирана така, че втулките и гайките 6 да влизат в отворите на пружините на основата на подмотора. Амортисьорите се изтеглят заедно от крепежните гайки 1, докато шайбите 3 и 14 се спрат в краищата на гайките 6 и съответно втулките. Момент на затягане на гайките 2.2. 2,5 kgf m.

Двигателят е прикрепен към подбазата с четири шипа, завинтени в приливите на долната половина на картера. За да се осигури регулирането на разстоянието между шайбите на вариатора, което се извършва чрез преместване на двигателя, в основата на подмотора има жлебове за монтажните шпилки на двигателя. След регулиране на разстоянието между шайбите, гайките, закрепващи двигателя към основата на поддвигателя, се затягат с въртящ момент от 5,0 ... 5,1 kgf m. По време на работа трябва периодично да се проверява затягането на гайките, тъй като изместването на двигателя води до бърза повреда на вариаторния ремък.

Ориз. 2а - Стойка на двигателя

1 - гайка; 2 - болт; 3 - шайба; 4 - пружина; 5 - амортисьор; 6 - гайка; 7 - основа;

8 - фиби; 9 - гайка; 10 - пружинна шайба; 11 - шайба; 12 - болт;

Рейтинг:

Детайли Създадена на 16.11.2011 12:13 ч

Такава модернизация трябва да се третира обмислено, т.к изпускателна система губи способността си да предава топлина към външната среда и вътрешните му части започват да изпитват температурни натоварвания, които не са предназначени за. В резултат на това вътре в ауспуха започват да изгарят сегменти, които впоследствие се движат свободно, създавайки метални звуци, които не са характерни за работата на моторна шейна. Независимо от това, във всеки случай продължителността на унищожаването на ауспуха е индивидуална и може да продължи с години.

По-правилно решение трябва да се счита за отделно подаване на въздух към входа на въздух или използването на топлинен щит от ефекта на ауспуха. Няма нужда да говорим за това, всички снимки по-долу дават ясна представа как е възможно това. Има моторни шейни, които обикновено имат всмукване на въздух през специален канал - кожух от външната среда. Безспорно е, че възможността за директно всмукване на въздух от уличното пространство подобрява охлаждането на двигателя и намалява температурата на цилиндъра.

Следващата ефективна стъпка в подобрено охлаждане на двигателя и намаляване на температурата на цилиндъра като цяло - монтаж на екран между изпускателния колектор и цилиндрите на двигателя. Тази идея се използва за вносни моторни шейни почти от основаването на моторните шейни в Русия.

Задачата на такъв екран е да прекъсне въздушния поток, преминаващ през цилиндрите, и да предотврати допълнителното му загряване при контакт с нажежения изпускателен колектор. На сглобения двигател изглежда така. Освен това, както се вижда от снимката, охладителната риза практически липсва на изходната точка на изпускателната тръба.

От около 2001 г. подобно решение започна да се използва за двигателите на снегомобила Buran, като се инсталира от вътрешната страна охлаждаща риза разделител на въздушния поток

При липса на такова решение на вашата моторна шейна, силно препоръчваме да използвате този метод, да направите плоча и да инсталирате, независимо от марката на снегомобила. Освен това наскоро подобен дизайн беше използван в завода при сглобяването на двигателите на снегомобила Taiga. Ефектът на дизайна е много забележим дори без използването на електронни сензори за температура на двигателя.Термичното напрежение на левия цилиндър е особено силно намалено, а температурната разлика между левия и десния цилиндър също е сведена до минимум. Като пример за самостоятелно използване на този метод, снимката по-долу може да служи като част от охладителната риза, подчертана в жълто, е премахната.

Има майстори, които монтират две работни колела на вентилатора на моторна шейна. Методът е много противоречив, тъй като на теория работата на две работни колела с еднопосочно въртене ще бъде придружена от прекомерна турбулентност на въздуха - да се намесват едно в друго. На практика никой не е правил проучването и въздушният поток се увеличава или отслабва, не е възможно да се каже

Последната значителна ревизия на охладителната система е увеличаване на скоростта на работното колело на вентилатора. Това се постига чрез промяна на размерите на шайбите с едновременно използване на нестандартния размер на ремъка на вентилатора. За такава модернизация, като правило, е необходимо да се свържете със стругар и да можете да изберете ремъци за вентилатори.

Откъде да започнете своето пътуване до по-ниски работни температури на двигателя, зависи от вас. Основното нещо, което се опитахме да съобщим ясно, е, че има огромно поле за дейност. И от вас зависи дали да оставите всичко както е или като подобрите охлаждането на вашата моторна шейна, за да увеличите нейните експлоатационни свойства, което означава безопасност при шофиране

| Видео (щракнете за възпроизвеждане). |

Не забравяйте да благодарите на автора, като щракнете върху бутона за оценка в горната част на страницата или като публикувате връзка към статията в Интернет. Благодаря ти