Подробно: направи сам ремонт на горивопровод за високо налягане от истински майстор за my.housecope.com.

Ремонт на горивопроводи. Горивотопроводите с ниско налягане, изработени от медни тръби, и високонапорните, изработени от дебелостенни стоманени тръби, имат следните дефекти: повърхностно износване в точките на допир с фитинги и гайки, пукнатини, счупвания, протриване и вдлъбнатини.

Горивните тръбопроводи, получени за ремонт, се измиват с горещ миещ разтвор и се продухват със сгъстен въздух.

Херметичността на горивната линия с ниско налягане се проверява във водна вана. Единият край на горивната тръба е запушен с щепсел, през другия се изпомпва въздух. Излизащите от тръбата мехурчета определят повредената зона, която след това се запоява с мека спойка.

Счупен или протрит горивен тръбопровод се възстановява със съединител. В същото време краищата на съединенията на тръбите се почистват, а краищата на съединителя, изработени от тръба с по-голям диаметър, внимателно се запояват и проверяват за течове.

Износените краища на горивните тръбопроводи се отрязват и с помощта на специален инструмент се правят нови работни повърхности, както следва. Отгрява се, тоест тръбата се нагрява и спуска във вода, след което се вкарва в отвора в затягащите бузи, съответстващи на диаметъра на тръбата, и се затяга със съединителни винтове, така че краят на тръбата да стърчи с 3 ... 4 мм. Завъртайки винта на устройството, разширете края на тръбата до необходимия размер.

Счупени или протрити горивни линии с високо налягане се заваряват чрез газово заваряване. Краищата, които ще се съединяват, се подравняват внимателно и се скосяват преди заваряване.

Износените краища на тръбите се отрязват и се засаждат със специален инструмент под налягане.

| Видео (щракнете за възпроизвеждане). |

Възстановеният горивен тръбопровод се подлага на тест за хидравлично съпротивление (капацитет) на специално устройство. Разликата в хидравличното съпротивление на горивните тръбопроводи на един комплект се допуска не повече от 10%.

Ремонт на резервоари за гориво. Основните дефекти на резервоарите за гориво са, както следва: пукнатини по стените, в местата на закрепване на гърлото за пълнене, фитинги, утаители и кранове, вдлъбнатини и скъсани връзки между преградите и стените на резервоара.

Резервоарите, получени за ремонт, се измиват старателно с горещи почистващи разтвори отвън и отвътре до пълното отстраняване на парите на горивото. Измитият резервоар се проверява за течове, както следва. Към фитинга на изпускателния кран е свързан въздуховод, а всички останали отвори са херметически затворени с тапи (тапи). Резервоарът се потапя във вода и при налягане на въздуха от 25 kPa се определя по излизането на въздушни мехурчета дали има пукнатини.

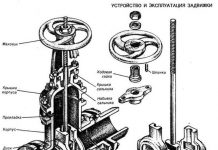

Ориз. 1. Устройство за разваляне на краищата на горивопроводи с ниско налягане:

1 - тяло; 2 - винт; 3 - затягащи бузи; 4 - съединителен винт.

Малките пукнатини са запечатани с мека спойка. В краищата се пробиват големи пукнатини и се полага кръпка, която се запоява с твърд спойка или газово заваряване.

За да се премахнат значителни вдлъбнатини от противоположната страна на резервоара, срещу вдлъбнатината се изрязва правоъгълен отвор и изрязаната част на стената се огъва, така че да има достъп до вътрешността на резервоара. Вдлъбнатината се изправя и в същото време се заварява счупената връзка на преградата. Огънатата част на стената се сгъва на място и се заварява или запечатва с твърд спойка. Възстановеният резервоар отново се проверява за течове и след това се боядисва отвътре и отвън.

Поддръжка на захранващата система на дизелов двигател

С EO устройствата на захранващата система се почистват от мръсотия и прах, проверява се нивото на горивото в резервоара и, ако е необходимо, автомобилът се зарежда.Утайката от горивния филтър-картер се източва ежедневно през студения сезон, а през топлия сезон на интервали, които не позволяват образуването на утайка в количество повече от 0,10. 0,15 л.

При ТО-1 проверяват херметичността на връзките на горивните тръбопроводи, устройствата на енергийната система и гумената тръба на въздушния филтър чрез проверка. Проверете състоянието и работата на задвижванията за спиране на двигателя и задвижването за ръчно управление на подаването на гориво. Ако е необходимо, задвижванията се регулират. Утайката се източва от грубите и фините горивни филтри, ако е необходимо, капачката на филтъра за грубо гориво се измива, след което двигателят се стартира и се оставя да работи 3,4 минути за отстраняване на въздушните джобове.

При TO-2 те проверяват изправността и пълнотата на механизма за управление на подаването на гориво (при напълно натиснат педал, лостът за управление на релсата на инжекционната помпа трябва да опре в ограничителния болт). Филтърните елементи на фините горивни филтри се сменят, грубият горивен филтър се измива, хартиения филтърен елемент на втория етап на въздушния филтър се почиства. Сменете маслото в предварителния съединител G за впръскване на горивото и в инжекционната помпа.

При CO, в допълнение към работата на ТО-2, дюзите се отстраняват и налягането на повдигане на иглата се регулира на стойката, ъгълът на изпреварване на впръскване на гориво се проверява и, ако е необходимо, се регулира с помощта на моментоскоп. Веднъж на всеки 2 години горивната помпа за високо налягане се отстранява, нейната работа се проверява на щанда и при необходимост се регулира. При подготовка за зимна експлоатация резервоарите за гориво се измиват.

Резервоарите за гориво са изработени от стомана 08. Основните дефекти на резервоарите за гориво са дупки или поради корозия на стените, разрушаване на заварката на мястото на заваряване на тръбата за пълнене, вдлъбнатини на стените и тръбата за пълнене, нарушение на връзката на преградите със стената, теч в местата на заваряване и запояване, повреда на резбата.

Ако общата площ на дупките и повредите от корозия е повече от 600 cm 2, резервоарът за гориво се отхвърля. При по-малка площ на повреда резервоарът се ремонтира чрез кърпене, последвано от заваряване или запояване с високотемпературна спойка. При ремонт на резервоари чрез заваряване те трябва да се изпаряват в продължение на 3 часа, докато изпарите на горивото се отстранят напълно.

Незначителни вдлъбнатини по стените на резервоара се елиминират чрез редактиране. За да направите това, стоманена пръчка е заварена към центъра на вдлъбнатината, в другия край на която има пръстен. През пръстена се прокарва лост и с него се изправя вдлъбнатината. След това пръчката се отрязва и мястото на заваряване се почиства. При значителни вдлъбнатини на противоположната стена на резервоара срещу вдлъбнатината от три страни се изрязва правоъгълен прозорец, а изрязаната част се огъва така, че да осигури достъп до дефекта за инструмента. След това в образувания прозорец се вкарва дорник и вдлъбнатината се изправя с чук, след което металът се сгъва обратно на място и се заварява по периметъра от три страни.

Нарушаването на връзката на преградите със стените се заварява с непрекъснат шев с тел Sv-08 или Sv-08GS с диаметър 2 мм. Малките пукнатини, както и течовете, се елиминират чрез запояване с нискотемпературна спойка. Значителните пукнатини се елиминират чрез запояване с високотемпературна спойка, а в някои случаи и чрез поставяне на ремонтни плочи от листова стомана с дебелина 0,5. 1 mm, припокриващи се повреди с 10.15 mm. Подложките са заварени с тел Sv-08 или Sv-08GS с диаметър 2 мм с непрекъснат шев по периметъра. След ремонт заваръчните шевове се почистват от пръски и котлен камък, а резервоарите се изпитват за херметичност чрез изпитване под налягане във водна баня при налягане 0,3. 0,35 kgf / cm 2 за 5 минути.

Горивните тръби за ниско налягане са изработени от медни или месингови тръби или стоманени тръби с антикорозионно покритие. Тръбопроводите за високо налягане са изработени от дебелостенни стоманени тръби.

Техническото състояние на горивните тръбопроводи се характеризира с капацитета им.Основните дефекти на тръбопроводите: вдлъбнатини по стените, пукнатини, счупвания или абразия, повреда на разширените краища на тръбите на мястото на зърното. Преди ремонт тръбопроводите се промиват с дизелово гориво или горещ разтвор на сода каустик и се продухват със сгъстен въздух.

Горивните тръбопроводи с пукнатини и вдлъбнатини с дълбочина повече от 3 mm, абразия до 2 mm, радиус на огъване по-малък от 30 mm и смачкан коничен връх трябва да бъдат подменени или ремонтирани. Съединителни гайки, имащи повече от едно отстраняване на резба; както и срутването на лицата до ключ, подлежат на отхвърляне.

Вдлъбнатините по тръбопроводите се елиминират чрез редактиране (пускане на топката). При наличие на пукнатини или счупвания, както и износване на тръбите, дефектните зони или се заваряват с месинг L63, последвано от оголване, или се изрязват и след това се свързват чрез горивни линии с ниско налягане с помощта на свързващи тръби и гориво под високо налягане линии чрез челно заваряване. Ако в същото време дължината на тръбопровода е намаляла, тогава се поставя допълнително парче тръба.

Износените свързващи повърхности на горивопроводи с ниско налягане се възстановяват с помощта на инструмент за разваляне PT-265.10B (фиг. 24). За да направите това, дефектният край на тръбата с износена повърхност се отрязва, тръбата се отгрява, върху нея се поставя нипел с гайка, тръба 4 се вкарва в отвора на затягащото устройство 2, съответстващ на неговия диаметър, така че краят на тръбата да стърчи приблизително 2,3 mm над горния ръб на отвора, и затегнете тръбата. Развалянето на тръбите се извършва чрез леки удари на чука върху ударника 1.

Ориз. 24. Устройство PT-265.10B за разширяване на тръбопроводи с ниско налягане: 1 глава; 2 затягащо устройство; 3-вице; 4-тръбна

За кацане на уплътнителния конус върху горивните тръбопроводи с високо налягане се използва инструментът PT-265.00A (фиг. 25). Преди кацане на уплътнителния конус, дефектният край на горивната линия се отрязва и огъва на дължина от 15 mm. Поставяйки съединителна гайка на горивната линия, монтирайте крекери и пръстен. Горивният тръбопровод с крекери е монтиран в компресионната втулка 4, докато краят на поансона трябва да се опира в опорния пръстен, а горивната линия в перфоратора 2. Устройството е монтирано на пресата и главата на конуса е разстроена. В края на кацането вътрешният канал на горивния тръбопровод се пробива със свредло с подходящ диаметър на дълбочина 20 mm и се отстраняват ръбовете по външната повърхност на горивопровода на мястото, където се разцепват крекерите . Горивната тръба се измива с дизелово гориво и се продухва със сгъстен въздух. Защитните тапи се завинтват в съединителните гайки.

Ремонтираните горивни тръбопроводи се проверяват за херметичност, а тръбопроводите за високо налягане и за пропускателна способност чрез разливане върху стенд с контролна секция на горивната помпа и еталонна дюза. В същото време се измерва количеството гориво, което преминава през горивната тръба за 1,2 минути. Въз основа на резултатите от получените стойности, горивните тръбопроводи се сглобяват в групи според пропускателната способност. Разликата в пропускателната способност на горивните тръбопроводи на един комплект не трябва да надвишава 0,5% от средната пропускателна способност на горивните тръбопроводи, включени в комплекта.

Момчета, въпросът е сега!!

Каква е третата тръба, тази отдолу, бензинови пари ли е??

в сервиза бях натоварен с него, карах го една година, сега има и пукнатина там, ще направя и ремонт))

Какво ще стане, ако се возиш с глупак? (загуба на мощност или нещо друго, неравномерна работа на двигателя.)

Здравейте, имам теч от горивната тръба (или каквото и да е).

Разгледах форума, беше решено за ремонт (цената на новите тръби е от 7.500 - комплект)

1. Купуваме ал. тръби от 2101-06 = цена на издаване 135r

диаметър като нашия 8мм

2. Купуваме маркуч за гориво, вътрешен диаметър също е 8mm = 60r

Ето какво се случи, маркуча набъбва малко.. което не е много добре!!

Решено е да се замени с подсилен маркуч за гориво = струва около 500 рубли (все още не се е променил)

Искам да отбележа, че тръбата от 2101 е доста по-здрава, дебелината на стената е около 1мм!! на VAG около 0.3мм се огъва и се чупи с едно пускане, така не можеш да огънеш нашия!!

Може би съветът ми е полезен за някого - ремонтирайте само на подсилен маркуч.

Фактът, че на снимката дебелината на стените е около 3 мм, и все още леко се надува.

Вариант 2 (почти окончателен)

Изглежда, че идва от фабриката

Сега нищо не се взривява!!

Направих тръбичките почти от край до край, приближих ги един към друг вътре в маркуча и ги разделих леко с 0,5 см.

Маркуч GOST 10362-76 (вътре в маркуча е подсилен с найлонови влакна, както и на VAGovsky)

8×15 0,98Mpa

9,8 бара (резервът е много голям)

Вариант 3 (окончателен)

Бяха поръчани 3 фабрични скоби (ако я сложите, ще я свалите)) номера N 907 683 01

тези, които сега стоят, ще бъдат заменени (МАЯК, IMHO качество!!)

Ремонт на горивопроводи с високо налягане на горивната система на двигатели с вътрешно горене на автомобили

Заглавие: Техническа наука

Дата на публикуване: 30.03.2015 2015-03-30

Разгледана статия: 1718 пъти

Захаров Ю. А., Головин А. И. Ремонт на горивни линии с високо налягане на горивната система на двигатели с вътрешно горене на автомобили // Млад учен. - 2015. - бр.7. — С. 129-131. — URL https://my.housecope.com/wp-content/uploads/ext/1223/archive/87/16859/ (посетен на 18.10.2018 г.).

Осигуряването на горивна ефективност и техническата готовност на мобилното оборудване са основните задачи на домакинствата, работещи с автомобили, автобуси, специализирано оборудване, трактори и т.н. Един от елементите на разхода на гориво е наличието на разливи по време на зареждане, поддръжка и експлоатация на мобилни превозни средства. Количеството на разлятото гориво до голяма степен се влияе от техническото състояние на горивните тръбопроводи на горивната система на машината, особено на горивните тръбопроводи за високо налягане. Статията разглежда основните дефекти на горивните тръбопроводи с високо налягане и методите за тяхното отстраняване.

Ключови думи: разлив, гориво, горивна линия, ремонт, разход на гориво, горивна система, възстановяване, горивно оборудване.

Икономията на гориво по време на експлоатацията на автомобилния парк винаги е била и е неотложна задача за стопанските субекти. Намаляването на годишния разход на гориво на експлоатираното оборудване има положителен ефект не само върху размера на експлоатационните разходи, но и върху екологичното състояние на околната среда.

Непълното и неравномерно изгаряне на горивото е основната причина за замърсяването на въздуха. Отработените газове на автомобили и друго мобилно оборудване с двигатели с вътрешно горене съдържат повече от 170 вредни вещества, около 160 от които са производни на въглеводороди, които са тясно свързани с непълното изгаряне на горивото [1].

Освен това околната среда страда от т. нар. „разливане“ на гориво по време на зареждане с гориво и работа на мобилни превозни средства. Разливите могат да представляват до 15 процента от общия годишен разход на гориво на превозното средство.

Основните причини за наличието на разливи на гориво са небрежното извършване на операции по време на поддръжката и ремонта на горивната система на превозното средство и взаимосвързаните системи и механизми, нарушаване на херметичността на съединенията на възлите и възлите на горивната система , наличието на дефекти в тръбопроводи с високо и ниско налягане [1–2].

Общият разход на гориво се влияе от техническото състояние на машината и нейните системи, работните условия, качеството на горивото, околната среда и квалификацията на водача.

Горивната система на автомобила е предназначена да осигури навременното подаване на гориво в горивната камера на цилиндрите на двигателя с вътрешно горене и е една от най-важните системи на съвременния автомобил [1, 3–4]. Горивната система включва две основни вериги - верига за ниско налягане и верига за високо налягане. Разликата между веригите е налягането, при което горивото протича през тях.

Една от основните неизправности на горивното оборудване на мобилни превозни средства е износването на работните повърхности на върховете на тръбопроводи с високо налягане и в резултат на това нарушаване на херметичността, което води до прекомерен разход на гориво под формата на разливи [1 , 5].

В допълнение, нарушаването на херметичността на веригите на горивната система води до намаляване на ефективността на впръскване на гориво в горивните камери и общо намаляване на ефективността на двигателя и машината като цяло.Тоест течовете на гориво в захранващата система, в допълнение към увеличаването на консумацията, водят до нарушаване на нормалната работа на двигателя [1–3].

Дизеловите двигатели използват разделени горивни линии с високо налягане, които включват къса горивна линия, междинен фитинг и дълъг горивен тръбопровод. За да се осигури надеждна работа на горивната система, горивните тръбопроводи са прикрепени към скобата с помощта на скоби. Освен това горивните тръбопроводи на изхода на горивната помпа за високо налягане са допълнително закрепени заедно с алуминиеви ленти.

Типичните дефекти в горивните линии с високо налягане включват:

– деформация на уплътнителния конус;

- намаляване на вътрешния диаметър в краищата на тръбопроводите;

- завои с радиус на кривина по-малък от допустимия;

- намаляване на дължината на тръбопроводите с повтарящи се дюзи на краищата на тръбите;

- локално износване и вдлъбнатини по външната повърхност на тръбите;

– повреди на гайки и фитинги.

Наличието на такива дефекти води до нарушаване на нормалното функциониране на горивната система, поради което има намаляване на мощността и увеличаване на разхода на гориво.

Повечето от тези дефекти се откриват визуално – външен преглед.

Деформацията (заглушаването) на повърхността на уплътнителния конус води до загуба на херметичност на веригата на горивната система, появата на разливи, намаляване на ефективността на подаване на гориво и т.н.

Намаляването на вътрешния диаметър на краищата на тръбопровода се проверява с нормален габарит или калибриран проводник с диаметър 1,7 mm, който се вкарва на дълбочина 20–25 mm от края на горивопровода. Намаляването на вътрешния диаметър на горивната тръба води до увеличаване на нейното хидравлично съпротивление с всички произтичащи от това последици.

Завоите с малки радиуси на кривина, както и външната деформация на тръбопроводите, създават допълнително хидравлично съпротивление на потока на гориво през тръбопроводите, което води до намаляване на ефективността на системата, прекомерно натоварване на горивната помпа и обща дестабилизация на работата на двигателя.

Намаляването на дължината в резултат на ремонтни действия или по други причини може да доведе до прекомерни опънни напрежения в тръбопроводите на горивната система, което ще доведе до пукнатини, разкъсвания, извивки и т.н., което ще доведе до загуба на херметичност на системата.

Повредата на гайките и фитингите също води до загуба на херметичност и появата на съответни последици под формата на намаляване на мощността, ефективността и т.н.

Горивните линии под високо налягане се възстановяват чрез пластична деформация (слизане) или чрез пълна смяна на върха. За да се извърши разрушаването, горивна линия с дефектен връх се подлага на високотемпературно отгряване при температура от 700 ... 800 ° C, за да се намали здравината на материала и да се направи пластмасов. След това върхът се отрязва и краят на тръбата се почиства с пила или абразивен инструмент. Тялото се засажда на специализирани стойки или устройства с помощта на хидравлични или механични преси.

За да се смени напълно конусният накрайник, краят на тръбата на горивопровода с повреден връх се отрязва и ръбовете се отстраняват от получения край. След това към отрязания край на горивната линия се заварява сглобяем нов накрайник. В повечето случаи се използва газово заваряване, краищата на тръбите, които трябва да се свържат, се пилят, като се обръща специално внимание на равномерността на среза и чистотата на вътрешния диаметър на тръбопровода. Преди заваряване тръбопроводът трябва да се продуха със сгъстен въздух. След възстановяване проверете вътрешния диаметър на мястото на заваряване с помощта на габарит или топка с подходящ диаметър.

Ремонтирани по този начин горивни тръбопроводи с високо налягане трябва да бъдат тествани за дебит (хидравлично съпротивление).

Газово заварените или новоизработените горивни линии трябва да бъдат тествани за здравина и да издържат на налягане на горивото, по-голямо от 50% от максималното налягане на впръскване на горивото.

Пропускателната способност на горивните тръбопроводи с високо налягане се определя на стената за изпитване на горивно оборудване. За да направите това, проверените горивни линии са свързани на свой ред към една и съща секция на работещата горивна помпа. Горивото трябва да се събира на едни и същи интервали от време, при една и съща скорост на вала, като рейката на помпата е фиксирана в едно положение. Отклонението на капацитета на горивните тръбопроводи на един комплект не трябва да надвишава 5%.

Горивните тръбопроводи, които имат пукнатини и вдлъбнатини с дълбочина повече от 3 милиметра, ожулвания (захващания) с дълбочина до 2 милиметра, радиус на огъване по-малък от 30 милиметра или деформиран връх на конуса трябва да бъдат подменени или ремонтирани.

Капачките, които имат повреда на резбата (повече от едно завъртане), както и плоските до ключ, трябва да бъдат изхвърлени и подменени.

Вдлъбнатините по тръбопроводите се елиминират чрез редактиране (пускане на топка с определен диаметър). При наличие на пукнатини или счупвания, както и износване на тръбите, дефектните зони се заваряват с месинг, последвано от оголване, или изрязват, последвано от свързване на горивопроводи с ниско налягане - с помощта на свързващи тръби и високо- натиск - челно заваряване. Ако в същото време дължината на тръбопровода е намаляла, тогава се поставя допълнително парче тръба.

Преди да се монтират на двигателя, всички горивни тръби трябва да бъдат добре промити и добре продухани със сгъстен въздух, а също и притиснати под налягане, за да се открият течове.

По този начин прекомерният разход на гориво по време на експлоатация и поддръжка на мобилни превозни средства е сумата от разхода на гориво от двигателя и разливите в резултат на наличието на дефекти в горивните тръбопроводи на горивната система.

Съществуващите методи за възстановяване и ремонт позволяват да се възстанови ефективността на горивните тръбопроводи, като се поддържат основните технически и икономически показатели за работата на двигателите с вътрешно горене и техните системи.

1. Захаров, Ю. А. Анализ на оборудването, използвано за диагностика, изпитване и изпитване на инжектори на дизелови двигатели с вътрешно горене на автомобили [Текст] / Ю. А. Захаров, Е. А. Кулков // Млад учен. - 2015. - No 2. - С. 154–157.

2. Захаров, Ю. А. Проверка, диагностика и изпитване на дизелови инжектори [Текст] / Ю. А. Захаров, Е. Г. Рилякин // Транспорт. Икономика. Социална сфера. (Актуални проблеми и техните решения): сборник със статии от Международната научно-практическа конференция / MNIC PGSKhA. — Пенза: RIO PGSKhA, 2014, стр. 43–47.

Горивна помпа за високо налягане в дизеловата захранваща система. Нарушения в работата на устройството, техните външни прояви. Как мога да ремонтирам помпата сам, последователността на действията. Съвети за прибягване до помощта на специализирани услуги.

Всеки дизелов двигател може да се нуждае от ремонт на горивната помпа за високо налягане рано или късно. Точно както човешкото сърце започва да „скача“ с възрастта, така и този апарат е обект на промени, свързани с възрастта. Наред с естественото износване на частите оказва влияние и зареждането с нискокачествено гориво. Дизеловите агрегати в това отношение са по-чувствителни от бензиновите двигатели.

Предложената статия ще помогне на собствениците на дизелови автомобили в случай на проблеми с горивната помпа. Той също така предоставя съвети как да поправите този възел със собствените си ръце.

Горивната помпа за високо налягане (TNVD) е независима единица от системата за захранване на двигатели с вътрешно горене (ICE), предимно дизелови двигатели. Въпреки че това устройство се използва и при инжекционни бензинови двигатели, за първи път е използвано при дизелов двигател.

Основната му функция е да създава разлика в налягането между напорния тръбопровод и компресионната камера, за да осигури надеждно впръскване на гориво в кухината на цилиндъра. Но това не е достатъчно.

Помпата също така задава последователността на подаване на гориво към работните дюзи, тоест изпълнява разпределителна функция. В допълнение, той регулира количеството захранване в зависимост от режима на шофиране (обороти на коляновия вал) и от някои други фактори: температура на двигателя, включване и изключване на климатика.

И накрая, точно както времето на запалване се регулира в карбураторните двигатели, при дизелов двигател инжекционната помпа автоматично регулира времето на впръскване.

Има три основни типа помпи: редови, инжекционни и главни. Устройството им е разгледано в отделна статия. Тук си струва да споменем само, че редовите помпи доскоро се използваха за дизелови камиони, трактори и специализирана пътна транспортна техника.

Разпределителните устройства са монтирани на всички леки дизелови автомобили и на някои товарни автомобили. Багажникът се използва в съвременните горивни системи Common Rail. Такива помпи нямат функцията да разпределят горивото, тази задача се изпълнява от електронния блок за управление на двигателя (ECU), който според програмата командва работните дюзи.

Какви са симптомите на повреда на горивната помпа? Както беше казано в началото на статията, основните причини за загуба на ефективност на горивните помпи с високо налягане са износването на триещите се повърхности и лошото качество на горивото. Тук може да се уточни, че ниското качество на дизеловото гориво трябва да означава и навлизане на вода в горивото. Следните са външни симптоми на неизправна горивна помпа:

- Трудно е да стартирате двигателя - най-вероятно двойката на буталото (или парата) се е износила и помпата не развива необходимото налягане. Проверено по прост начин. Необходимо е да поставите парцал върху инжекционната помпа, да излеете студена вода върху нея и да изчакате няколко минути. След това опитайте отново. Ако двигателят стартира, тогава причината наистина е износване. При охлаждане пролуките в интерфейса намаляват и вискозитетът на горивото се увеличава, в резултат на което помпата осигурява необходимото налягане.

- Загуба на мощност. Поради увеличените пропуски, налягането на впръскване намалява, работата на регулатора на скоростта за всички режими се влошава.

- Прегряване на двигателя. Причините може да са неправилна работа на автомата за изпреварване на впръскване. В този случай е невъзможно ремонтът на инжекционната помпа да се отложи „за по-късно“.

- Нарастващият "апетит" на силовия агрегат. Причинено от течове на гориво, износване на интерфейсите на буталото, неправилен момент на впръскване.

- Твърда работа на двигателя, което може да е резултат от твърде ранно време за впръскване и неравномерно подаване на дизелово гориво към различни цилиндри. Вярно е, че последното е практически невъзможно за разпределителните инжекционни помпи, така че най-вероятно въпросът е в инжекторите.

- Черен ауспух от изпускателната тръба. Причината може да е твърде късният ъгъл на впръскване на горивото.

Ако са налице изброените по-горе симптоми, е необходимо да помислите за ремонт на горивния компресор. По-долу разглеждаме как да поправите някои неизправности на аксиалната инжекционна помпа от разпределителен тип със собствените си ръце.

Трябва да се отбележи, че преди да предприемете тази работа, трябва да проучите структурата на ремонтираното устройство, да разберете какви инструменти може да са ви необходими, тъй като в някои случаи не можете да направите без специално оборудване, например теглене.

Трябва също така да подготвите камера, която да записва всеки етап от разглобяването. В противен случай можете да забравите къде се намират тези или онези подробности. За демонтаж е необходимо да се подготви подходяща маса и да се покрие с чиста кърпа или поне лист бяла хартия. На пода не трябва да има отломки, в противен случай случайно изпусната част може да не бъде намерена.

И така, какво може да направи един шофьор, който няма специална квалификация?

- премахване на изтичане на гориво от корпуса на помпата;

- проверете работата на соленоидния клапан;

- проверете механизма за подаване на гориво на буталото;

- проверете автоматичния регулатор на скоростта;

- почистете филтърните мрежи;

- проверете налягането, развивано от устройството;

- регулирайте предварителното инжектиране.

По-долу е описана последователността от действия за самостоятелен ремонт на горивни помпи с високо налягане. При работещ двигател изключете пръта, свързващ педала за газ към лоста, който регулира подаването на гориво. След това ръчно разклатете лоста в радиална посока, опитвайки се да разтегнете връщащата пружина.

Ако няма просмукване на дизелово гориво през пръстеновидната междина, тогава уплътнението не е износено. В противен случай е необходимо обновяване на сдвояването.

Докато помпата все още не е извадена от двигателя, уверете се, че електромагнитният клапан за спиране на горивото работи. Ако двигателят стартира и спре при завъртане на ключа, клапанът е добър. Какво да направите в ситуация, когато този компонент се повреди по време на шофиране, ще бъде описано по-долу.

Сега остава да преминем към разглобяването на помпата. Преди да изключите горивните линии и електрическото захранване от уреда, е необходимо да избършете тялото и връзките му с парцал, напоен с дизелово гориво, и след това да го избършете до сухо, за да предотвратите навлизането на мръсотия в горивната система. Изплакнете отново извадената помпа, след това свалете капака и източете горивото от нея.

На първо място, трябва да разглобите задвижването за регулиране на подаването на гориво и да проверите уплътненията, както и да оцените степента на износване на свързващите се части. О-пръстените трябва да се сменят. За целта е необходимо да закупите ремонтен комплект за ремонтираното устройство.

Що се отнася до износените части, има два начина за възстановяването им: възстановяване на износената ос с хромирано покритие или завъртане и поставяне на ремонтна бронзова втулка в тялото. Тялото ще трябва да се отегчи преди това.

След това пристъпете към разглобяване и ревизия на буталото на компресора. Разпределителната глава на помпата се отделя от корпуса, след което се поставя с макарата надолу, за да не се разлеят вътрешностите. Преди да премахнете гърбиците, задвижващото зъбно колело и съединителя на центробежния регулатор, трябва да проверите дали тези части не залепват по време на движение и след това, като ги поддържате внимателно с пръсти, ги извадете от корпуса.

Препоръчително е да маркирате ролките, шайбите, осите на гърбичния съединител с маркер, тъй като всички съвпадащи повърхности вече са свикнали една с друга и би било по-добре да останат след монтажа. След разглобяването трябва внимателно да проверите частите за чипове или износване. Силно износените части трябва да се сменят с нови.

Степента на износване на двойката бутало може да се оцени само приблизително. Работата на прецизния интерфейс се проверява след сглобяване на помпата чрез измерване на нейното работно налягане. Накрая трябва да издухате всички филтърни елементи (решетки) със сгъстен въздух, след което можете да сглобите помпата в обратен ред.

Когато агрегатът е сглобен, трябва да го напълните с дизелово гориво, като ръчно завъртите задвижващия вал, след което можете да го монтирате на място и да свържете горивните тръбопроводи, маркучите и електрическото окабеляване на системата за управление.

След стартиране на двигателя трябва да се уверите, че автоматичната машина за предварително впръскване на горивото работи правилно, в зависимост от налягането в кухината на лопатката с ниско налягане. Това устройство има собствен регулатор на скоростта на празен ход. Ако е необходимо, регулирайте този параметър, като завиете или развиете регулиращия винт.

Преди да извършите тази процедура, се препоръчва да запомните позицията на винта, като преброите броя на резбите, излизащи от контрагайката, за да се върнете в крайни случаи към първоначалната настройка. Ръководството за двигателя посочва необходимия брой обороти на празен ход. Обикновено те падат от 1100 об/мин след стартиране до 750 след загряване на дизела с ръчна скоростна кутия и до 850 на двигател с пистолет.

Накрая се проверява налягането в напорния тръбопровод, което е непряка проверка на състоянието на двойката бутало. За целта ще ви трябва манометър до 350 бара, свързващ маркуч за свързване към помпата и адаптер, който включва изпускателен клапан.

Като измервателен уред е подходящ манометър TAD-01A или по-стар, KI-4802. Ако адаптерът не е в продажба, ще трябва да го направите сами.

Разбира се, е необходимо да се вземат предвид размерите на свързващата резба и къде се планира завинтването на свързващия маркуч. За измерване уредът е свързан към централния отвор на разпределителния блок или към един от напорните фитинги.

След като прикрепите манометъра към инжекционната помпа, завъртете вала на помпата с помощта на стартера и запишете показанието на индикатора с циферблата. Ако устройството показва повече от 250 атмосфери, това е нормално (когато двигателят работи, налягането ще бъде по-високо).

Както обещахме по-горе, няколко думи за това какво да направите, ако електромагнитният клапан за прекъсване на горивото се повреди. В този случай двигателят внезапно ще спре. Вярно е, че може да има няколко причини за това. За да изхвърлите версията за неизправност на електромагнитния клапан, тя трябва да бъде изключена от работа, тъй като в нормален режим тя винаги е отворена.

За да направите това, трябва да премахнете захранващия проводник, да го изолирате от земята, след това да развиете клапана, да извадите върха с пружината от него и да поставите устройството обратно. Ако двигателят все пак не стартира, явно е нещо друго. Ако двигателят стартира, трябва да потърсите неизправност в клапана.

За да направите това извън пътя, първо трябва да се приберете вкъщи. Вярно е, че тогава ще трябва да изключите двигателя грубо, но просто: поставете колата на ръчната спирачка, включете повишената предавка и отпуснете педала на съединителя.

И след това започнете да ремонтирате. Първо трябва да проверите дали намотката на електромагнита е изгоряла. За да направите това, свържете клапана към плюса на акумулатора с помощта на част от обслужван проводник, след което се опитват да стартират двигателя. Ако започне, тогава намотката е изгоряла. В противен случай потърсете място на изтичане на напрежение от захранващия проводник.

Тези, които нямат желание или възможност сами да ремонтират инжекционната помпа, трябва да се свържат със специализирана станция за ремонт на горивна техника. Въпреки че има дилъри, които обслужват и ремонтират автомобили от определена марка, те обикновено не се занимават с горивно оборудване, тъй като това изисква скъпо диагностично оборудване.

Основният стенд за диагностика и настройка на горивни помпи за високо налягане е Bosch EPS-815. Той проверява различни параметри, зададени за тази помпа от производителя. Например: стартово захранване с гориво, обемно подаване в различни режими, изходящо налягане и някои други.

Когато избирате услуга, трябва да вземете предвид нейната надеждност. За да направите това, първо трябва да дойдете на интервюто, където да попитате за мнението на клиентите, които обслужвате. В такива случаи обърнете внимание на историята на избраната услуга. По правило недобросъвестните фирми съществуват в сектора на услугите не повече от една година.

Слабото звено на горивната помпа за високо налягане на дизеловите двигатели е тяхната чувствителност към проникване на вода в горивната система. Чуждите автомобили са особено податливи на това, за които водата е основният враг. За да намалите тази опасност през зимата, поддържайте нивото на горивото в резервоара възможно най-високо, за да сведете до минимум образуването на кондензат.

Ключова структурна единица на системата за впръскване на дизелов двигател е горивната помпа с високо налягане (TNFP).

Горивната помпа за високо налягане изпълнява задачата да подава точно измерени обеми автомобилно гориво към дизеловите цилиндри в определен момент и под определено налягане.

С други думи, това устройство е отговорно за правилната циркулация на горивото през горивната система.

Според опцията за подаване на гориво помпите за високо налягане на дизеловите двигатели са разделени на агрегати с акумулаторно впръскване и директно действие. Във втория случай процесите на впръскване и впръскване протичат в един и същи момент, а необходимото налягане на разпръскване на горивото се осигурява от движението на буталото.

Основният елемент на инжекционната помпа е двойка бутало. Това е дълго бутало с малък диаметър (като правило диаметърът на устройството е няколко пъти по-малък от дължината му), което приляга възможно най-близо до работния цилиндър. Разстоянието между тях (нарича се прецизно чифтосване) никога не надвишава 1-3 микрона. Работният цилиндър съдържа входящи клапани (два или един), през които се подава гориво. След това се изтласква през изпускателния клапан с бутало.

Структурно помпите са разделени на три вида:

- разпределение: в него са монтирани 1 или 2 бутала, които изпомпват гориво и го разпределят между съществуващите цилиндри;

- редови: има отделна двойка бутало;

- багажник: те са отговорни за изпомпването на гориво в акумулатора.