Подробно: направи сам ремонт на крана за разпределяне на гориво от истински майстор за сайта my.housecope.com.

Отстраняване на неизправности в бензиностанциите за разпръскване на гориво

Персоналът по поддръжката трябва да е наясно с възможните неизправности на високоговорителите и как да ги отстрани.

Неизправностите могат да бъдат разделени на две групи:

• свързани с нарушение на регулацията, отстранени на място;

• свързани с износване, елиминирани чрез подмяна на части и ремонт (виж Таблица 3.17).

С увеличаване на износването на колоната, нейната производителност намалява, а точността на показанията надхвърля допустимите граници. Необходим ремонт. Преждевременното износване възниква поради неправилна експлоатация, при липса на: поддръжка, навременна профилактика и планова профилактика. Частите могат да се повредят в резултат на повреди, които възникват главно поради явления на умора в материала или физически въздействия върху частите поради неправилно разглобяване и сглобяване.

Възможни неизправности на дозатора за гориво и начини за отстраняването им

Редовно проверявайте клапана чрез визуална проверка за механични повреди. Особено внимание трябва да се обърне на наличието на ръбове на изхода на вакуумния канал (2). Проверката на автоматичното изключване се извършва на кран, работещ с малък капацитет (положение 1/3 от лоста (9)) чрез потапяне на чучура му в гориво. Кранът не изисква смазване по време на работа.

Кранът не се отваря: Налягането на помпата може да е твърде ниско, за да преодолее силата на пружината на тарелката (6)

Ако налягането на помпата не може да се увеличи, разкачете клапана, свалете филтъра (8), преместете лоста (9) в отворено положение и натиснете стеблото (7), за да освободите клапата.

| Видео (щракнете за възпроизвеждане). |

Кранът не се изключва автоматично: Вакуумът във вакуумната камера е твърде нисък, за да затвори автоматично крана.

Когато помпата работи, натиснете докрай лоста (9), за да проверите дали е достигнат максималният поток на гориво през крана. Проверете дали вакуумният порт (2) не е повреден, капакът на вакуумната камера (5) не е повреден, диафрагмата (4) не е дефектна и филтърът (8) е чист. Отстранете причината за спадането на вакуума във вакуумната камера.

Кранът продължава да се изключва: Вакуумният канал (2) е блокиран.

Първо проверете дали топката (3) в сферичния вентил се движи свободно. Това може да се установи чрез разклащане на крана от характерния звук. За почистване на вакуумния канал (2) е необходимо да се продуха със сгъстен въздух.

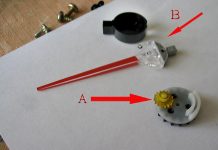

Джет, 2 - вакуумен канал, 3 - топка, 4 - диафрагма, 5 - капак на вакуумната камера, 6 - пружина на клапата, 7 - стебло, 8 - филтър, 9 - лост.

Дата на добавяне: 2015-01-19 ; преглеждания: 16 ; Нарушаване на авторски права

Ремонтът на колоната Certus трябва да се извършва от квалифициран персонал в съответствие с GOST R 52350.19-2007 (IEC 60079-19:2006) „Взривни атмосфери. Част 19. Ремонт, проверка и възстановяване на електрическо оборудване.

При определени условия на работа, като например наличието на примеси в технологичните тръбопроводи, могат да възникнат неизправности, които изискват помощта на квалифицирани техници, които са добре запознати с дизайна и работата на помпения агрегат. Тъй като не е възможно да се изброят всички проблеми с помпения агрегат, по-долу е даден списък на най-често срещаните проблеми, техните причини и решения.

НЕИЗПРАВНОСТИ НА СОЛЕНОИДНИЯ КЛАП

- Неизправност на електромагнитните бобини - подайте напрежение към бобината. Металното щракване на сърцевината на електромагнита сигнализира за здравето на бобината;

- Хниско захранващо напрежение на електромагнитите – Напрежението не трябва да бъде по-малко от 85% от посоченото на табелата с информация на клапана;

- Неправилно налягане на работната течност – проверете работното налягане, то трябва да е в диапазона, посочен на табелата с информация на клапана;

- Изтичане на течност – Демонтирайте клапана и почистете всички части. Сменете дефектните части с резервни части.

НЕИЗПРАВНОСТИ НА ИЗПУСКАТЕЛНИ КЛАПИ

Кранът не се отваря: Налягането на помпата може да е твърде ниско, за да преодолее силата на пружината на клапата (6)

Ако налягането на помпата не може да се увеличи, разкачете крана, свалете филтъра (8), преместете лоста (9) в отворено положение и натиснете стеблото (7), за да освободите клапата.

Кранът не се изключва автоматично: Вакуумът във вакуумната камера е твърде нисък, за да затвори автоматично крана.

Когато помпата работи, натиснете докрай лоста (9), за да проверите дали е достигнат максималният поток на гориво през крана. Проверете дали вакуумният порт (2) не е повреден, капакът на вакуумната камера (5) не е повреден и филтърът (8) е чист. Отстранете причината за спадането на вакуума във вакуумната камера.

Кранът продължава да се изключва: Вакуумният канал (2) е блокиран.

Първо проверете дали топката (3) в сферичния вентил се движи свободно. Това може да се установи чрез разклащане на крана от характерния звук. За почистване на вакуумния канал (2) е необходимо да се продуха със сгъстен въздух.

В съответствие с целта и естеството на извършената работа има три вида ремонт на колони:

Поддръжка предвижда тяхното частично разглобяване, възстановяване или подмяна на износени и счупени части. Необходимостта от текущ ремонт се установява по време на превантивна поддръжка и по време на експлоатация. По време на процеса на ремонт се извършват необходимата работа по настройка.

Среден ремонт предвижда подмяна или възстановяване на един или повече възли (възли), както и основни части с извършване на технологично по-сложни операции в сравнение с текущите ремонтни операции.

Текущи и средни ремонти се извършват директно на мястото на монтаж на колоната. В този случай е препоръчително да не разглобявате повреденият блок (агрегат), а да го замените с нов, ремонтиран от обменния фонд. С този метод ремонтът се ускорява, а повреденият агрегат (агрегат) се ремонтира при по-удобни условия в сервизите.

Основен ремонт има за цел да възстанови всички технически параметри. При основен ремонт колоната подлежи на цялостно разглобяване и ремонт или възстановяване на всички компоненти. Основните ремонти обикновено се извършват в сервизи или в завода.

Текущи и средни ремонти обикновено се извършват от механици, обслужващи бензиностанции. Работното място на механик-механик трябва да бъде оборудвано с всичко необходимо за осигуряване на качествена и бърза поддръжка и ремонт. Тя трябва да бъде оборудвана с ключарска работна маса с менгеме, стелаж за съхранение на части и възли, комплект ключарски, монтажни инструменти и приспособления, примерни измервателни уреди от 2-ра категория с вместимост 10 и 50 литра.

В интерес на най-ясната организация и най-добрата ремонтна работа обикновено се спазва следната последователност:

Установяване на последователността на разглобяването;

разглобяване на оборудване на компоненти и части;

Идентифициране на естеството и степента на износване на частите, тяхното отхвърляне и определяне на части за подмяна;

избор на начини за възстановяване на износени части;

монтаж на компоненти и оборудване с необходимата настройка;

проверка, настройка и калибриране.

Неизправностите се откриват чрез външен преглед на оборудването и неговите отделни компоненти, чрез интервюиране на хора, работещи с това оборудване, както и чрез контролно пускане на дозатора.

МАСЛОДОЗИРАТЕЛИ

3.3.1. УСТРОЙСТВО И ОБОРУДВАНЕ

Изискванията за дозаторите за масло са определени от GOST 4.103: номиналният поток на маслото трябва да бъде осигурен при височина на засмукване най-малко 3 m, височина на разпределителния клапан над нивото на земята до 2 m и разположението на отделните блокове на дозаторите на разстояние до 20 м; фината на филтъра трябва да бъде 250 µm.

Маслен дозатор с помпен агрегат се монтира в отопляемо помещение, тъй като те могат да работят само при температура не по-ниска от +8°C.

Колоната се състои от (фиг. 3.13):

· разпределителен кран с втулка.

МАСЛОМЕР - бутален тип, четирицилиндров. Предназначена за измерване и записване на количеството дозирано масло според показанията на стрелките и общия брояч. За едно пълно завъртане на голямата ръка се разпределя 1 литър, а за едно пълно завъртане на малката ръка 10 литра масло. Крайните резултати от издаването се показват от общия брояч на ролков тип с максимална граница на измерване от 999,9 литра. След всяко дозиране, ръцете се настройват ръчно в нулева позиция.

ПОМПЕНИЯ Агрегат се състои от зъбна помпа, задвижвана от електродвигател, хидравличен акумулатор, филтър, автоматичен превключвател с манометър, възвратен клапан и предпазен клапан. Цялото устройство е монтирано върху чугунена плоча. На смукателната тръба е монтиран клапан с груб мрежест филтър. Основният филтър е монтиран на изпускателната линия на помпата. Филтърът има тапа за източване на маслото от системата и отстраняване на въздуха от смукателния тръбопровод.

Хидравличният акумулатор е свързан чрез тръбопровод към автоматичен превключвател от бутален тип, който служи за автоматично управление на електродвигателя по време на работа на помпения агрегат.

Манометърът е предназначен да следи налягането в акумулатора и да регулира прекъсвача и предпазния клапан.

Електрическият двигател се включва и изключва автоматично с помощта на магнитен стартер.

Предпазният клапан се регулира в рамките на 1,6. 1,7 MPa за защита на хидравличната система в случай на повреда на прекъсвача.

Когато маслото се разпределя, налягането в системата се поддържа на 1,2. 1,3 МРа. Когато дозирането е спряно, когато вентилът за дозиране е затворен, налягането в системата се повишава до 1,4. 1,5 МРа. В този случай контактите на автоматичния превключвател се отварят и електродвигателят спира. Налягането в системата се поддържа от хидравличен акумулатор. При повторно дозиране на масло, когато разпределителният клапан е отворен, маслото първо се разпределя от налягането в хидравличния акумулатор. В резултат на това налягането в системата спада. Когато налягането падне до 0,8. 1,0 MPa, контактите на прекъсвача се затварят отново и включете двигателя на помпата.

За да напълните хидравличната система с масло и да премахнете въздуха от нея, развийте щепсела от тройника на смукателната тръба и налейте масло през отвора в смукателната тръба и помпата. След това трябва да увиете тази щепсела и да развиете филтърната щепсела с 2-3 оборота и да включете помпения агрегат.

Ориз. 3.13. Технологична схема на дозатор с ниско дозиране:

1 - манометър; 2 – прекъсвач; 3 - предпазен клапан; 4 – брояч; 5 - филтърна мрежа; 6 – кран за дозиране с втулка; 7 - зъбна помпа; 8 - електрически мотор;

9 – възвратен клапан; 10- хидравличен акумулатор; 11 – филтър; 12- тяло на високоговорителя

Характеристики на монтаж:

· помпения агрегат се монтира в непосредствена близост до резервоара за масло в помещение, което осигурява температура не по-ниска от +17 °C;

· местоположението на помпения агрегат трябва да осигурява минимална височина на засмукване и стабилна работа при температура от +8 °C;

Хидравличната система е напълнена с масло, за което е необходимо: развийте щепсела от тройника на смукателния тръбопровод и напълнете масло, завийте щепсела на тройника и развийте щепсела на филтъра с 2-3 оборота, включете уреда, докато чисто масло без въздушни мехурчета излезе от филтъра, и завийте щепсела.

След монтажа маслоразпределителят се проверява за херметичност, точност на дозиране на масло и производителност.

Подготовка за работа:

· напълнете хидравличната система с масло и обезвъздушете въздуха; за да направите това, развийте щепсела от тройника на смукателната тръба и налейте масло;

Увийте щепсела и развийте щепсела на филтъра с 2-3 завъртания;

включете помпения агрегат;

· след това маслото ще тече равномерно, без въздушни мехурчета, т.е. след напълване на хидравличната система с масло, електрическият двигател автоматично ще се изключи;

Отстранете въздуха от измервателния уред, за което: свалете капака на дозатора за масло и развийте щепсела, разположен във вертикалната равнина на блока между двата горни цилиндъра с 3-4 завъртания; след като маслото тече без въздух, увийте щепсела. При затворен спирателен вентил на разпределителния вентил, налягането в системата не трябва да пада;

Включете дозатора и се уверете, че помпата, измервателният уред и крана за дозиране работят правилно.

По време на пробен цикъл трябва да се има предвид, че общият брояч показва прогресивния общ брой на подаденото масло и не може да бъде върнат в първоначалното си положение.

Персоналът по поддръжката трябва да провери съединенията и уплътненията и в случай на изтичане на масло да отстрани теча.

Забранено е експлоатацията на колона с грешка на измервателния уред, по-голяма от нормата, установена от експлоатационната документация.

Процедура за дозиране на масло:

задайте нулева позиция;

· извадете крана за дозиране от отвора в корпуса на дозатора и поставете върха му в гърлото на картера. С натискане на дръжката на разпределителния клапан отворете спирателния вентил и заредете гориво;

контролът върху количеството на разпределеното масло се извършва чрез следене на показанията на стрелките на брояча;

· електродвигателят спира автоматично след освобождаване на необходимата доза и затваряне на заключващия клапан;

След края на подаването на масло поставете разпределителния клапан в отвора на тялото на дозатора.

Възможните неизправности на колоните и начините за отстраняването им са дадени в табл. 3.18.

Метрологична и техническа служба

4.1 По време на пускане в експлоатация, както и периодично по време на работа, дозаторът трябва да подлежи на задължителна държавна проверка.

Периодичната проверка на колоната трябва да се извършва в съответствие с изискванията, посочени в

Пр 50.2.006-94, по метода, описан в МИ 1864-88 „Горивораздаващи. Метод за проверка. и

MI 2729-2002 „Препоръка на CSI. Диспенсъри за гориво. Методът на първична проверка.»

Интервал на калибриране - 1 година.

Забележка. Работа на колона извън допустимите граници на грешки

4.2 Поддръжката на дозатора трябва да бъде поверена на квалифициран персонал. По време на монтажа и пускането в експлоатация на бензиностанции на бензиностанции от лица, които не са преминали

курс за обучение и тези, които нямат достъп до тези произведения, претенции от производителя не се приемат.

Курсове по поддръжка и експлоатация на оборудване за разпръскване на гориво се провеждат на:

142207 Московска област, Серпухов, ул. Полевая, д. 1, ЗАО "Нара", телефон: (4967) 756783, телефакс:

4.3 Колоните, като средство за измерване, са под надзора на Федералната агенция за техническо регулиране и метрология, поради което поддръжката на колоната трябва да се извършва без отваряне на запечатаните механизми.

4.4 За да се поддържа дозаторът в работно състояние, е необходимо да се извършват ежедневни грижи и планова поддръжка.

Ежедневните грижи включват следния обхват на работа:

– проверка на херметичността на хидравличната система;

- проверка на изправността и целостта на заземителните устройства;

- проверка на функционирането на всички механизми на колоната, надеждността на тяхното закрепване;

– проверка на потока и грешките;

4.4.1 Проверката на херметичността, изправността на заземителните устройства, напрежението на ремъка и функционирането на механизмите на дозатора се извършва чрез визуален метод. Откритите неизправности се коригират.

4.4.2 Разходът на гориво през дозатора се определя от индикатора за единичен проблем при измерване на доза от най-малко 50 литра, като се отчита времето с помощта на хронометър.

Грешката на колоната се определя съгласно MI 1864-88, като грешката не трябва да надвишава стойностите, посочени в точка 1.1.2 от това ръководство.

4.5 Плановата поддръжка включва следните работи:

- когато производителността на колоната падне под 32 l/min, финият филтър трябва да се смени;

- сменете смазката в разпределителните блокове според списъка на горива и смазочни материали, даден в таблица 5.

- подмяна на уплътненията на вала на помпата, уплътненията на буталата и маншетите на изходната ролка на обемомера се извършва при износване;

– почистване на индикатора при загуба на прозрачност на стъклото.

4.6 Извършвайте поддръжка на компонентите в съответствие с експлоатационната документация, предоставена с дозатора.

4.7 Работата по поддръжката се записва в раздел 13.

4.8 ВНИМАНИЕ!В долната част на кутията на CCU има подвижни гумени тапи за отстраняване на влагата. След като премахнете влагата, поставете отново щепселите.

Таблица 5 Списък на горива и смазочни материали, използвани в продукта.

5.1 Поддръжката на дозатора трябва да бъде поверена на квалифициран персонал.

Извършете текущия ремонт на компонентите съгласно експлоатационната документация, предоставена с дозатора.

Основанията за предаване на дозатора или неговите отделни компоненти за ремонт, данните за ремонта и приемането му от ремонт са записани в раздел 19.

5.2 Ремонт на моноблоковата помпа.

5.2.1 Смяна на лопатките на помпата.

За да смените лопатките на помпата, е необходимо да свалите ролката от вала на моноблоковата помпа, да развиете 4 гайки от шпилките и да премахнете фланеца. Свалете капака на помпата, свалете вала на ротора и отстранете всички остриета или, без да сваляте вала на ротора, отстранете лопатките едно по едно с пинсети. Монтирайте остриетата с канали към въртене. След подмяна, сглобете отново в обратен ред.

5.2.2 Смяна на уплътнението на помпата.

За да смените уплътнителната яка на помпата, е необходимо да свалите ролката от вала на моноблоковата помпа, да развиете 4 гайки от шпилките и да премахнете фланеца. Свалете капака на помпата от вала. Свалете капака на лагера, като развиете 3 винта M 4. Свалете лагера, свалете шайбата и зад нея маншета. Монтажът на маншета се извършва с помощта на дорник за монтиране на плъзгащия лагер. При натискане на маншета опората под капака трябва да бъде с диаметър не повече от 100 mm, за да не се пробие през ограничителните рамена на капака, т.е. капакът трябва да лежи върху приспособлението с равнина, а не със заключващ фланец. След това, поставяйки капака на вала, монтирайте го върху корпуса на помпата, поставете шайбата, лагера и затворете капака на лагера с упорна втулка.

5.2.3 Монтаж и демонтаж на лагери.

За да демонтирате предния лагер, е необходимо да свалите капака на помпата в последователността, описана в предходния параграф на инструкцията, и след като премахнете капака, извадете лагера. Монтажът се извършва в обратен ред след поставяне на капака върху вала.

За да демонтирате задния лагер, е необходимо да извадите помпата от моноблока. За да направите това, извадете ролката от вала на моноблоковата помпа, развийте 4 гайки от шпилките и извадете фланеца. Извадете помпата от корпуса на моноблока. Свалете капака на помпата, свалете вала на ротора.

Монтирайте корпуса на помпата върху стойката за натискане на лагерите (скиците на инструментите са показани на фиг. 14) и използвайте инструмента за демонтаж, за да натиснете лагера.

За да натиснете нов лагер, е необходимо да поставите корпуса на помпата върху стойката за пресоване на лагера с вътрешната страна нагоре. С помощта на инструмент за кримпване на лагера загънете лагера, поставете го над отвора и натиснете лагера.Лагерът не трябва да стърчи над повърхността на корпуса и да потъва на повече от 0,5 mm от повърхността. След подмяна, сглобете отново в обратен ред.

5.3 Потърсете последствията от повреди и повреди на дозатора в съответствие с Таблица 6 „Възможни неизправности и методи за тяхното отстраняване“ на това ръководство.

След отстраняване на повреди и повреди, обемният уред се настройва (настройва) в следния ред:

– свалете уплътнението и уплътнителната тел;

– Разхлабете контрагайката, завъртете регулиращия винт по посока на часовниковата стрелка с отвертка, за да намалите изходния обем, обратно на часовниковата стрелка, за да увеличите силата на звука, и след това затегнете контрагайката.

При завъртане на един регулиращ винт с 1/4 оборот, обемът на разпределеното гориво се променя с около 50 cm 3, когато се разпредели доза от 10 литра.

Изходният обем гориво за един пълен оборот на коляновия вал е 4×125 cm 3 = 500 cm 3.

Правилността на настройката (настройката) се определя с помощта на примерни измервателни уреди от II категория GOST 8.400-80.

5.4 Метод за електронно регулиране на дозатора за гориво с отчитащо устройство "Агат-4К".

Електронното регулиране се извършва или от контролния панел Agat 12mk4, или от компютърна програма.

1. Подготовка на дозатора за гориво за електронно регулиране.

За да извършите електронна настройка, е необходимо да извадите дозатора за гориво от търговския режим. След това трябва да отворите предния капак на модула и да премахнете екрана с модулите на дисплея.

По този начин трябва да се осигури достъп до цилиндъра на ключалката, който е запечатан с печата на представителя на Ростехнадзор.

2. Извършване на електронна настройка.

1) Отстранете уплътнението на корпуса на блока за управление на четящото устройство и отворете цилиндъра на ключалката. Поставете ключа от комплекта за дозатор (ключът е строго индивидуален и следователно подлежи на стриктно съхранение) и завъртете в позиция 1.

2) Въведете кода за достъп (1234 по подразбиране).

3) Вижте коефициента на настройка за всеки канал.

4) Извършете контролно наливане на гориво в 10-литрова измервателна щека поне 3 пъти за всеки канал на отчитащото устройство. Изчислете средноаритметичната стойност на трите пълнежа.

Коефициентът на корекция се изчислява по формулата:

Където: Vm - обемът на продукта в мерителна чаша,

Vк - индикация на отчитащото устройство.

C1 е стойността на предишния коефициент на корекция.

5) Въведете коефициента на корекция.

6) Изсипете дозата в десетлитрова мерителна чаша, ако е необходимо, повторете процеса на изчисляване на коефициента на корекция.

7) След приключване на работата по корекцията е необходимо да запишете серийния номер на настройката във формуляра за колона. Този коефициент ще се увеличава с "1" за всеки разпределителен клапан всеки път, когато се извърши настройка или се промени паролата за настройка.

8) Върнете ключа в позиция "0" и го издърпайте. Запечатайте цилиндъра на ключалката. Инсталирайте екрана и затворете корпуса на блока.

9) Въведете колоната в режим на търговия.

5.5 Метод за електронно регулиране на дозатора за гориво с отчитащо устройство "Топаз 106К2-2МР".

Регулирането се състои във въвеждане на коефициент за настройка в управляващия блок чрез системата за управление. Когато се вземе предвид, показанията на блока ще съвпадат точно с резултатите от измерването (с помощта на референтни измервателни уреди) на действително разпределеното количество от продукта. Този K фактор може да приема стойности от 9000 до 11000 и се съхранява в контролния блок.

Когато провеждате контролна почивка, трябва да настроите дозата по такъв начин, че показанията на измервателното устройство да са в диапазона от 1 до 60 литра. Разделителната способност за броене на импулси на колоната трябва да бъде 0,01 литра/импулс.

Показанията на устройството Q (в литри) се определят от дискретността на броенето d, броя на получените броещи импулси N и коефициента на настройка K по формулата:

При стойност K=10000 и разделителна способност на броене d=0,01 литра/импулс, един импулс за броене е равен на 0,01 литра.

Ограничаването на достъпа до операцията по настройка се осигурява от четирицифрена парола, съхранявана в устройството, както и превключвателя „Настройка / работа“, разположен на задния панел на устройството.За контролиране на неразрешени промени в коефициента на настройка, устройството има невъзстановяем брояч за броя на операциите за настройка.

В случай на актуализация на софтуера на устройството броячът за настройка и паролата приемат първоначални стойности, равни на нула и съответно 1234. Следователно е необходимо да се вземе предвид дали са направени софтуерни актуализации, за които устройството поддържа софтуер брояч за актуализиране.

Преди да започнете нова корекция, ако е необходимо, можете да проверите броячите за броя на корекциите и актуализациите на софтуера с записи в журнала. Съвпадението на броячите със записите ще покаже липсата на неоторизирани манипулации с параметрите за настройка.

Ако паролата за настройка е загубена, софтуерът на четящото устройство трябва да се актуализира (ще бъде зададена парола 1234).

ВНИМАНИЕ! Невъзможно е директно въвеждане на стойността на коефициента на настройка в блока - индикацията на измервателното устройство се въвежда през системата за управление.

Процедура за регулиране на силата на звука:

a) Поставете превключвателя на устройството „Настройка/Работа“ в положение „Настройка“.

а) Изберете мрежовия адрес на ръкава и размера на контролната доза в съответствие с изискванията. Като пример да вземем ръкав № 2 и контролна доза от 10 литра; като система за управление се използва контролерът Topaz-103MK1.

b) Задайте и пуснете избраната доза в мерителна чаша по обичайния начин.

c) Влезте в главното меню, изберете секцията „Настройки за настройка“, натиснете клавиша Ã. Въведете на цифровата клавиатура първо кода за достъп (по подразбиране 123456), след това паролата за настройка (по подразбиране 1234), натиснете клавиша Ã .

г) Влезте в режим 01 (избор на мрежов адрес на ръкава) чрез натискане на клавиши 1 , Г . Въведете мрежовия адрес на желания ръкав (за нашия пример - втория) и излезте от режима, като натиснете клавишите C, 2, Ã, Ã.

д) Влезте в режим 03 (въвеждане на коефициент на корекция) чрез натискане на бутони 3 , Г . Въведете показанията на измервателния уред в милилитри (например 10250 ml) като коефициент на настройка. За да направите това, натиснете клавишите 1 , 0 , 2 , 5 , 0 , Ã .

Ако коефициентът на настройка е променен успешно, на дисплея на контролера ще се изведе съобщението „Параметър е написан“;

Възможните причини за неуспех могат да бъдат:

– корекцията се извършва без предварително контролно освобождаване на дозата;

– подравняването не се поддържа от това устройство;

– превключвателят на устройството „Настройки/Работа” е в положение „Работа”;

– неправилен мрежов адрес на ръкава;

– неправилна парола за настройка;

- излизане на показанията на измервателния уред извън границите на 1000 - 60000 ml;

– извън корекционния коефициент за допустимия диапазон.

За да проверите диапазона, можете да изчислите очакваната стойност на коефициента, като използвате следната формула:

където K0 е текущата стойност на коефициента на корекция,

M - показанията на измервателния уред в милилитри,

D е дадената доза в милилитри.

Ако изчислената стойност, като се вземе предвид закръгляването, не се вписва в диапазона от 9000 до 11000, тогава контролната граница е достигната.

За да намалите времето за последваща настройка, устройството ви позволява да запазите два коефициента на корекция (за различни периоди от годината). Изборът на една от зададените стойности на коефициента се извършва от превключвателя „S3”, в позиция „1” от който ще се приложи първата зададена стойност на коефициента, в позиция „2” втората.

След приключване на настройката и настройката на устройството, фиксирайте превключвателите с фиксираща пластина (S2 в състояние „Работа“, S3 в положение „1“ или „2“ в зависимост от периода на годината) и уплътнете през отвори в винтовете, закрепващи фиксиращата плоча и капака на продукта.

Ако е необходимо, можете да промените паролата за настройка. За да направите това, трябва да извършите следните действия (контролерът "Topaz-103MK1" се използва като система за управление):

a) Влезте в главното меню (натиснете клавиша F за поне две секунди), изберете секцията „Настройки за настройка“ (с помощта на клавишите # или $), натиснете клавиша Г. Въведете на цифровата клавиатура първо кода за достъп (по подразбиране 123456), след това паролата за настройка (по подразбиране 1234), натиснете клавиша Ã .

b) Влезте в режим 02 чрез натискане на клавиши 2 , Ã . Въведете четири цифри от нова парола за настройка (напр. 5678) и излезте от режима с натискане на клавиши 5 , 6 , 7 , 8 , Ã . Новата парола трябва да е различна от текущата. Ако паролата е променена успешно, контролерът ще покаже съобщението „Паролата е запазена“.

c) От менюто се излиза с натискане на клавиш F.

Acis Technology LLC предоставя услуги по поддръжка и ремонт на бензиноразпределители. Работим с оборудване от водещи производители и разполагаме с необходимите резервни части за бързо отстраняване на неизправности.

Обаждайки се на нашите майстори, можете да отстраните всякакъв вид неизправност на дозатора за гориво - едно- и многогоривен, работещ със смукателна или напорна система и др. Дългогодишният опит ни позволява бързо да диагностицираме, да открием причината за повредата и да я отстраним, като избягваме дългосрочен престой на дозатора на вашата бензиностанция.

Най-честата причина за повреда на разпределителя на гориво е механична. Поради външно въздействие тялото може да се повреди, маркучите да се счупят, връзките да загубят херметичността си. Също така, при механични повреди, целостта на окабеляването може да бъде нарушена и електрониката се провали.

Втората често срещана причина е небрежната работа. Това важи особено за станциите на самообслужване. Шофьорите небрежно монтират кранове за разпределяне, могат да повредят ръкава или бутоните.

Оборудването също се поврежда, ако не е извършена планирана поддръжка.

Нашите услуги включват:

- Отпътуване на капитана до бензиностанция или бензиностанция и диагностика на оборудването.

- Демонтаж на повредени елементи.

- Ремонт на разпръсквачи на място (при възможност) или монтаж на нови модули.

- Монтаж на колоната и нейната диагностика.

Силно препоръчваме да извършвате планова поддръжка, да използвате висококачествени консумативи и да ги сменяте навреме. Тогава ремонтът на горивната колона ще се изисква само в случай на авария.

Ако знаете каква е причината за повредата, посочете я. Ще направим всичко възможно да ремонтираме дозатора за гориво възможно най-скоро и да възстановим работата на вашата бензиностанция в пълен размер.

Оставете заявка за ремонт на дозатори за гориво или се обадете на оператора!

Ако се интересувате от нашите предложения, моля свържете се с нашите специалисти:

Виктория Андрощук

Нашите предимства:

- Сертифицирани професионалисти

- Бърза реакция на заявки на клиенти

- Кратки срокове за работа

- Собствена ремонтна база

- Богата гама от оригинални резервни части и техни аналози

- Работим 24/7/365

- Дългогодишен опит в обслужването на различни бензиностанции, газови бензиностанции, CNG бензиностанции, помпено и компресорно оборудване

- Осигуряване на качеството на услугата

Списъкът на услугите, предоставяни от сервизния отдел на компанията LPGroup за:

– Горивни колонки Gilbarco, ADAST, TOPAZ; нивомери Veeder Root, String; потопяеми помпи Red Jacket, Fe Petro:

- Монтаж, пускане в експлоатация

- Гаранционно и следгаранционно обслужване

- Диагностика и ремонт на електронно оборудване

- Ремонт на бензиномери

- Преоборудване и модернизация на дозатора за гориво (монтаж на клавиатури за предварителна настройка, инсталиране на мултимедийни дисплеи, увеличаване на скоростта на подаване на гориво, преобразуване от смукателна система в система под налягане)

- Контрол на течове на гориво от резервоарите

- Разработване на електрически схеми, избор на компоненти

- Сглобяване, модернизация на щитове (за всеки щит се прави паспорт на производителя)

- Отстраняване на неизправности в панелите

– Системи за управление на бензиностанции (работно място на оператора):

- ACS TOPAZ-AZS, SHTRIKH-M:AZS комплексна конфигурация на системата за специфичните нужди на клиента, обучение на персонала, техническа поддръжка

- ККМ (фискални регистратори) SHTRIH-M: SHTRIH-FR-K, COMBO-FR-K, MINI FR-K и др.

- Дисплей на купувача

- Оборудване за разчитане на баркод, работа с банкови и горивни карти

- Програмни конзоли, контролери и интерфейсни модули TOPAZ, SAPSAN, AGAT

– TST системи за регенериране на горивни пари за бензиностанции и резервоарни паркове:

- Монтаж, пускане в експлоатация

- Гаранционно и следгаранционно обслужване

- Монтаж и изпитване под налягане на пластмасови тръбопроводи, технологична арматура

- Монтаж и свързване на електромагнитни приемни клапани в дренажния блок, електромеханични клапани в дренажния превключвателен блок

- Контрол на херметичността на междустенното пространство на двустенни резервоари, дихателни клапани, преливане на резервоара при аварийни разливи, преливане на резервоари за гориво, налягане на горивото в тръбопровода, налягане на междустенното пространство на двустенни тръбопроводи в

- Монтаж, конфигуриране, поддръжка на газови анализатори, високоговоряща комуникация, комуникация клиент-касиер, системи за видеонаблюдение, заземителни устройства за танкери, ценови дисплеи (с IR дистанционно управление, RS-485, с дистанционна промяна на цената) за стела

- Система за идентификация на автомобила на клиента (RFID етикет на гърлото на резервоара за гориво, безжичен четец е инсталиран на пистолета за дозиране на гориво. Основно приложимо за бензиностанции на отделите)

– Списъкът на услугите, предоставяни от сервизния отдел на LPGroup за технологично оборудване за бензиностанции:

- Надзор на монтажа и пускане в експлоатация на газови колонки

- Ремонт на газомери

- Монтаж и ремонт на газомери

- Надзор на монтажа и въвеждане в експлоатация на технологичната система AMT-GAZ

– Списък на предоставяните услуги за помпено и компресорно оборудване:

- Диагностика на оборудването

- Ремонтни работи

- Пусконаладъчни работи

Гореща линия за обслужване в Централния федерален окръг 8-800-3-337-137

Специално за клиентите на фирма "LPGroup" работи гореща линия за обслужване 8-800-3-337-137 , с помощта на които можете бързо да разрешите възникналите трудности при работата на нашето оборудване.

Клиентите на "LPGroup" от всяка точка на Руската федерация могат бързо да получат квалифициран съвет от нашия сервизен отдел. линия 8-800-3-337-137 Ви позволява да получите отговори на всякакви въпроси, свързани с използването на нашето оборудване, да разрешите всякакви трудности, свързани с инсталирането, пускането в експлоатация и експлоатацията на оборудването, да получите съвет за настройка на оборудването. Можете също да се свържете с отдела за обслужване на клиенти за проблеми с гаранцията.

По номер 8-800-3-337-137 можете да се обаждате както на мобилни, така и на стационарни телефони от всички градове на Русия безплатно.

За улеснение на обмена на информация по горните въпроси е предоставен и имейл адрес на сервизния отдел. lpgroup.en

Основната цел, която се разглеждаше днес, са компонентите за дозаторите за гориво и по-точно в пистолетите за раздаване на гориво. Инициаторите на това събитие се опитаха да се справят с важни въпроси, които по правило се решават от собствениците на бензиностанции и други специалисти. И така, същността на въпроса беше следната: кой е най-добрият пистолет за дозиране на гориво, най-подходящ.

Веднага трябва да се отбележи, че на практика всички пистолети могат да се модифицират един друг. Но днес те вече не произвеждат кранове за гориво, както и чучури.

Производители от европейски страни или от Турция се опитват да допълнят оборудването си с различни аксесоари, но само тези, които са пуснати в Европа. Е, също така могат да се използват компоненти, пуснати под марката LZV.

Не толкова отдавна Чешката република беше част от социалистически лагер, който произвеждаше пистолети за гориво HEFA, а днес произвежда компоненти за дозаторите Adast.

Кранове за дозатор за гориво за дозатори за гориво се използват от следните производители, като:

– Dresser Wayne (отделения на Швеция и Германия);

– Токхайм (Дивизия от Белгия);

- Zalzkotten (немска дивизия);

– Sheid&Bahmann (Германия и др.).

Но трябва да знаете, че в САЩ нито един производител на пистолети за разпръскване на гориво за дозатори за гориво не произвежда компоненти за ZVA. Пистолетите, произведени от EMCO WHEATON, са идеални за Dresser Wayne, Tokheim, Schlumberger и други американски превозни средства.

;Този автор се опита да организира състезания между такива производители, които произвеждат пистолети за разпръскване на гориво:

Elaflex - модел ZVA Slimline (германски модел);

Основната част на дозатора за гориво е клапан за разпределяне на гориво, който позволява преминаването на горивото в резервоар или друг контейнер, който е предназначен за това. Въпреки това авторът смята, че основните моменти, които характеризират работата са:

- съпротивлението, което се получава във веригата;

- работата, която върши резачката за горивни пистолети;

– стабилност и износване на оборудването.

- Пистолетът за разпръскване на гориво е всъщност единица, която е с хидравлична цел и е вид бариера. За да се преодолее тази бариера, ще е необходимо TRC да положи известни усилия. Ето защо всеки пистолет има определена мощност, която изразходва определено количество гориво за определен период от време.

От тук идва логичното заключение, че пистолетът е по-добър, защото ако създава минимални препятствия.

- Следващата е работата, която върши фрезата. Всъщност спирателният клапан е авариен клапан, който предотвратява навлизането на петролни продукти в резервоара за гориво.

Качеството на пистолета зависи много от това кой пистолет, както и коя фирма го произвежда.

- Е, последният фактор, който влияе на пистолетите за разпръскване на гориво, е износването.

Тази характеристика не е независима, а по-скоро допълва двете предишни, тъй като силно влияе върху работата на цялата система, което е особено важно при работа при ниски температури.

Правене на заключение, по първите показатели.

Можем да наблюдаваме данни, които получаваме експериментално, които са различни от тези, които получаваме от производствените компании.

По принцип може да има следните обяснения за този фактор, сега нека разгледаме основните:

- качеството на самите тестове, които се извършват от фирми;

- тестове, които не се извършват от фирми производители, а от други фирми, които също се интересуват от това;

- чистотата, с която се провежда експериментът;

- интерес към положителен резултат от експеримента.

ОТРЕЖАНЕ, РАБОТАТА МУ, КАКТО И ПИСТОЛЕТА ЗА ГОРИВО.

При провеждането на експеримента, както и на анализа, който се извършва след приключването му, нашата компания се фокусира върху всички данни, които са получени в резултат.

Работата, извършена от фреза при различни температурни условия, например, първо при ниски температури, след това при високи температури, резултатът се записва.

Резачката не работеше с горивния пистолет AKT, но само в случаите, когато мощността на горивото не беше по-ниска от 20 литра в минута. Ако говорим за други производители, тези параметри са още по-ниски, например ZVA, Hefa - под 8 l / min., Emco Wheaton - под 10 l / min., OPW - под 12 l / min.

Окончателната оценка, която може да се направи от дозаторите за гориво.

| Видео (щракнете за възпроизвеждане). |

Всичко това предполага, че пистолетите на компании като ZVA, Heaf и Emco Wheaton се държат най-добре. Имайки това предвид, можем да кажем, че обхватът на действие на пистолетите за разпределение на гориво в Украйна има минимално натоварване. Ако разгледахме основните технически проблеми за тези пистолети, тогава ще бъде възможно да се проучи тяхната цена, производителност и т.н.