Подробно: направи сам ремонт на двигател на трактора от истински майстор за сайта my.housecope.com.

Всичко за трактора MTZ-82: устройство, работа, ремонт, технически характеристики и ремонт. Двигател Д-240: ремонт на двигател МТЗ.

"Двигател Д-240" Основен ремонт на двигателя Д-240 на трактора МТЗ-82. Пълен монтаж и демонтаж

"Двигател Д-240" Основен ремонт на двигателя Д-240 на трактора МТЗ-82. Пълен монтаж и демонтаж

Ремонт на цилиндрова глава

Основните дефекти на цилиндровата глава (главата на цилиндъра) са: износване на вътрешните повърхности на направляващите втулки, седалките на клапаните и работните фаски; изкривяване на съединителната равнина; изгаряне на седалки за уплътнения на очила или дюзи; пукнатини в мостовете на седлата на клапаните.

По време на техническия преглед те се ръководят от основните стойности и данни за настройка на частите на цилиндровата глава d-240 и газоразпределителния механизъм.

Основните данни за настройка и индикатори на газоразпределителния механизъм и главата на цилиндъра на двигателя MTZ-82

Потъването на дисковете на клапаните в седлата на главата може да се определи без да се демонтира от блока на цилиндъра чрез измерване на изпъкналостта на прътите на смукателния клапан спрямо повърхността на главата. За да направите това, е необходимо да поставите буталата на свой ред в горната мъртва точка на хода на компресия и да измерите разстоянието от края на стеблото на клапана до главата. Ако клапанът стърчи с неприемливо количество, това означава, че клапите на клапана и техните седла са износени.

Разположението на частите на цилиндровата глава: 1 - разклонителна тръба; 2 - тръба; 3 - дишащо тяло; 4 - резервоар; 5 - капачка; 6, 8 - уплътнения; 7 - капак на главата; 9 - рокер; 10 - ос; 11 - глава на цилиндъра; 12 - уплътнение на главата; 13 - тласкач; 14 - щанга; 15 - изходящ клапан; 16 - входящ клапан; 17 - клапанни пружини; 18 - клапанна пластина; 19 - фиби.

| Видео (щракнете за възпроизвеждане). |

Можете също да зададете степента на развитие на гърбиците на разпределителния вал. За да направите това, завъртете коляновия вал на двигателя, докато клапанът се отвори напълно (с термичен хлабина, зададен за студен двигател) и измерете разстоянието от края на стеблото на клапана до главата. Движението на всеки клапан може да се определи от разликата в разстоянието, измерено при напълно отворени и затворени клапани. Ако движението на клапана е под необходимата стойност, тогава разпределителният вал трябва да се смени.

Измерване на отклонението на плоскостта на повърхността на главата на цилиндъра: 1 - прав ръб; 2 - глава на цилиндъра; 3 - сонда.

В края на всички измервания извадете главата от двигателя и продължете по-нататъшната проверка. Измерете отклонението на плоскостта на повърхността на главата. Ако отклонението от плоскостта е превишено, главата трябва да се смени; ако отклонението е в диапазона на допустимата скорост, проверете състоянието на седалките на клапаните, като потопите новия диск на клапана. Ако дискът на клапана потъне в неприемливи стойности, главата се сменя; ако всичко е нормално, разглобете и поправете главата.

Определение на удавящата се чиния: 1 - клапан; 2 - глава на цилиндъра; 3 - уред за дълбочина на щангата.

Премахване на разрези на клапани и клапанни пружини: 1 - глава на цилиндъра; 2 - клапанна пружина; 3 - устройство OR-9913.

Пружините на клапаните и кракерите на клапаните се отстраняват със специално устройство OP-9913. Ако има пукнатини в леглото на клапана, сменете главата. Демонтираните клапани се маркират, след което се измерва диаметърът на обиколката на пръта и се проверява огъването на пръта и биенето на диска на клапана.

Измерване на диаметъра на стеблото на клапана: 1 - клапан; 2 - микрометър.

Измерване на огъване на стеблото и скосяване на тръбопровода

Огъването на пръта спрямо оста на клапана и огъването на фаската не трябва да бъде повече от 0,03 mm.При наличие на следи от изгаряния, износване, кухини по фаските на клапаните, работната повърхност на фаските се шлайфа на машини R-108 или OP-6686. Фаската на входящия клапан се шлайфа под ъгъл от 60 градуса, а фаската на изходния клапан се шлайфа под ъгъл от 45 градуса. След откриване на следи от износване, широчината на цилиндричната част на клапанния диск A и ширината на шлифована матова лента върху фаската на клапан B трябва да бъде не повече от 2 mm.

Шлайфане на фаската на клапана

Измерване на диаметъра на отвора на втулката на клапана: 1 - габарит на отвора на индикатора; 2 - водеща втулка; 3 - глава на цилиндъра.

Притискане на водещата втулка

Натискане на водача на клапана: 1 - водеща втулка; 2 - клапан; 3 - глава на цилиндъра.

Механична обработка на седалката на клапана в главата на цилиндъра

Водачът на клапана се сменя, когато повърхността на отвора на стеблото на клапана е изчерпана до неприемлив диаметър или когато втулката е разхлабена в главата. Преди смяна, направляващата втулка трябва да се изтласка. Новата втулка се избира с най-големия толеранс на външния диаметър и се смазва с епоксидно лепило без пълнител, след което се притиска в главата със специален болт.

След като са монтирани направляващите втулки, е необходимо да обработите седлото на клапана с шлифовъчно устройство OPR-1334A. Ако има прогаряния, драскотини и кухини по работната фаска на седлото, първоначалната фаска трябва да се шлайфа до отстраняване на дефектите и да се провери седлото за потъване на новия диск на клапана. Горният ръб на работната фаска на седлото в цилиндровата глава се обработва с шлифовъчен диск с ъгъл на конуса 60 градуса, а долният - 150 градуса. Ширината на работната фаска на седлото за изпускателните клапани трябва да бъде 1,5-2,0 mm, а за всмукателните клапани - 2,0-2,5 mm.

След механична обработка седлото на клапана и дискът трябва да се втриват. По време на ремонта на 1-2 клапана се извършва натискване с пневматично устройство 2213, като се използва паста от смес от микропрах М20 с двигателно или индустриално масло.

По време на притирването клапанът се повдига и завърта от време на време. Периодично проверявайте състоянието на фаските на клапана и седлото. Горният ръб на матовата лента на работната фаска трябва да бъде разположен на разстояние най-малко 0,5 mm от цилиндричната част на диска на клапана. Когато се открие матова лента значително над или под това разстояние, седлото отново се обработва с шлифовъчни колела и се извършва притирване.

Преди да сглобите клапаните, проверете силата на натиск и дължината на пружините на клапана на устройството MIP-100. При невалидни параметри на пружините те трябва да бъдат заменени. Понякога, за да се компенсира силата на натиск и дължината на пружините, под тях се поставят шайби, чиято дебелина може да се изчисли по формулата:

- за изпускателния клапан A = B-1,8 mm, където B е потъването на клапана, измерено след ремонт на седлото;

- за вход - A = B-1,3 mm.

Когато сглобявате клапана, уверете се, че изпъкналостта на крекерите над равнината на пружинната плоча е не повече от 0,5 mm, потъването не надвишава 1,3 mm. За да проверите клапана за течове, изпускателните и входящите канали на главата на цилиндъра трябва да бъдат напълнени с керосин, който не трябва да тече в продължение на минута и половина.

Преди да монтирате осите на кобилицата, проверете тяхното техническо състояние. Ако се открият вдлъбнатини над 0,3 mm върху накрайниците на кобилното рамо, повърхността на бойлера трябва да се шлайфа до отстраняване на дефектите. Допуска се отклонение от успоредността на работната повърхност на кобилното рамо не повече от 0,05 mm. Ако е необходимо, проверете диаметъра на втулките на кобилното рамо. Разстоянието между оста на кобилните рамена и втулката трябва да бъде не повече от 0,15 mm.

На етапа на експлоатация от жизнения цикъл на двигателя (агрегата), освен текущ и основен ремонт, могат да се извършват ремонти на техническо състояние, гаранционни и превантивни ремонти.

Ремонт според техническо състояние се извършва според резултатите от оценката на техническото състояние на машината (агрегата) според редица прогнозни показатели, в случай че стойностите на тези показатели се различават от допустимите. В зависимост от броя на тези показатели се установява обемът на ремонтните дейности. Този вид ремонт ви позволява да поддържате и дори да увеличавате ресурса на машината или нейните възли и може да се извършва в специализирани ремонтни заводи и други големи ремонтни предприятия.

Гаранционен ремонт се извършва с цел отстраняване на повреди, възникнали в интервала от време на гаранционна експлоатация и по вина на производителя (завод за основен ремонт).

Превантивен ремонт се извършва съгласно препоръките на главния конструктор с цел подмяна на елементите, които не осигуряват определения срок на ремонт на продукта. По правило такива ремонти се извършват от ремонтните служби на организациите, които експлоатират продукта. Резервните елементи (резервни части) се доставят от производителя.

Методите за ремонт определят организационните форми на предимно монтажни процеси при възстановяване на машина (възел).

Въз основа на запазването на принадлежността на ремонтираните части към машина или агрегат, ремонтите могат да се извършват по неперсонализирани и безлични методи.

В неличен метод за ремонт дефектните възли и части се отстраняват от машината, ремонтират се и се монтират на същата машина. В същото време се запазва взаимното износване на частите, първоначалното им взаимно свързване, поради което качеството на ремонта като правило е по-високо, отколкото при безличния метод. Съществените недостатъци на метода на неперсонален ремонт са, че той значително усложнява организацията на ремонтните работи и неизбежно увеличава продължителността на ремонта на продукта.

Безличен метод - метод за ремонт, при който не се запазва принадлежността на възстановените компоненти към конкретна инстанция. Свалените от двигателите агрегати и агрегати се заменят с предварително ремонтирани или нови, взети от оборотния фонд, а дефектните агрегати и агрегати се ремонтират и попълват оборотния фонд. С безличен метод за ремонт организацията на ремонтните работи се опростява и продължителността на престоя на продукта в ремонт е значително намалена. Спестяването на време се постига благодарение на факта, че обектите на ремонт не чакат, докато се поправят извадените от тях възли и възли.

Според организацията на изпълнението ремонтът на машините може да се извърши по агрегатен метод, който представлява безличен ремонт, при който дефектните възли се заменят с нови или предварително ремонтирани (от работния фонд). В този случай отстранените дефектни възли се изпращат за ремонт в специализирани ремонтни фирми.

Агрегиран метод е основният метод за ремонт на машини и ви позволява да намалите продължителността на ремонта, да възстановите значителен брой машини за кратко време. Съвкупният метод на ремонт изисква работен фонд, чиято стойност зависи от капацитета на ремонтната фирма, времето, прекарано за смяна на дефектни възли и машината като цяло, и безопасния запас от възли.

В зависимост от вида на производството (масово, серийно, единично), ремонтът на двигателя може да бъде организиран по метода на потока, по метода на специализирани постове (бригадно-възлови) или универсални постове (тупик).

Поточен метод характеризира се с разположението на техническото оборудване в последователността на операциите на технологичния процес и специализацията на работните места.

Машина, възли, механизми, части (например цилиндров блок, колянов вал на двигателя) се прехвърлят от един специализиран пост на друг веднага след следващата технологична операция.Инлайн методът осигурява висока производителност на труда, ефективно използване на високопроизводително специализирано оборудване и създава условия за постигане на високи нива на качество на ремонта.

Специализиран метод за публикуване характеризиращ се с факта, че ремонтните дейности, например демонтаж и монтаж на възли и възли, както и работи по възстановяване на части и ремонт на монтажни възли, се извършват от екипи (изпълнители), специализирани в марки автомобили, монтажни възли на определен тип.

Специализацията на длъжностите (екипи, изпълнители) може да бъде технологична при извършване на определени операции и детайлна. Методът на специализираните постове се използва в ремонтни предприятия, които извършват среден ремонт на двигатели на готови агрегати.

Метод на универсални постове характеризира се с това, че цялата работа по ремонта на двигателя се извършва на едно работно място от един екип. В същото време производителността на труда и степента на използване на оборудването са ниски. Квалификацията на работниците трябва да е висока, тъй като членовете на екипа трябва да извършват различни видове работа.

По принцип ремонтите могат да бъдат планирани. Настройката на двигателя за такъв ремонт се извършва в съответствие с изискванията на нормативната и техническата документация. Двигателят се пуска за извънпланов ремонт без предварителна уговорка. Средните и основни ремонти се извършват според планираното време на работа.

Планирани ремонти, извършено с честотата и в количеството, установени с експлоатационната документация, без да се отчита техническото състояние на машината към момента на започване на ремонта, се нарича регламентиран.

Ремонт според техническо състояние - планови ремонти, при които техническото състояние се следи с честотата, установена в нормативно-техническата документация, а обемът на ремонтите и момента на започване на работа се определят от техническото състояние на продукта.

Цел на ремонта на двигателя - това е възстановяване на експлоатационните характеристики и параметри на двигателя или отделен блок, част до нивото, посочено в листовете с данни, инструкциите за употреба и ремонт. Работните характеристики и параметрите на двигателя, които се следят и определят качеството на ремонта, включват шум от двигателя; дим и токсичност на отработените газове; пускови характеристики: ниво на вибрации, стабилност на работа във всички режими; ускорение, мощност (въртящ момент), работен разход на гориво; живот на двигателя след ремонт, т.е. пробег до следващия ремонт.

Инструменти и оборудване за ремонт на двигатели. Основните инструменти за ремонт на двигатели са гаечни ключове, обикновено наричани гаечни ключове. Главите могат да имат различни дължини, размери на квадратния отвор за гаечния ключ и формата на работната част (тип шест-, дванадесетстранна и шестоъгълна звезда).

Динамометричните ключове се използват за калибрирано затягане на болтове (гайки). Най-често се използват два вида такива клавиши - с непрекъснато отчитане на момента по скала и настройка на скала, и индикация на даден момент чрез характерно щракване.

За да се ускори затягането на голям брой болтове и гайки от един и същи тип, например масления съд, цилиндровата глава, колекторите и други елементи, се използва пневматичен инструмент.

При ремонт на двигатели, в допълнение към универсален инструмент, е необходимо да имате доста голям набор от специални устройства, без които много операции са трудни за изпълнение.

Откриване на дефекти на части. За оценка на техническото състояние на частите с последващото им сортиране в групи за изправност в ремонтното производство се определя технологичен процес, наречен дефектоскопия.В залата на този процес се проверява съответствието на частите с техническите изисквания, които са посочени в техническите условия за ремонт или в ръководствата за ремонт, като се извършва пълен контрол на частите. За изключване на невъзстановими части се използват следните етапи на откриване на дефекти: с явни непоправими дефекти - визуална проверка; със скрити фатални дефекти - безразрушителен контрол; с непоправими геометрични параметри - измервателен контрол.

В процеса на откриване на дефекти на детайлите се използват следните методи за контрол: органолептичен преглед (външно състояние на детайла, наличие на деформации, пукнатини, нарязвания, стружки и др.); инструментална проверка с помощта на устройства и устройства (разкриване на скрити дефекти на частите с помощта на инструменти за неразрушаващо изпитване); немащабни мерки (калибри и нива) и микрометрични инструменти (линийки, нониус инструменти, микрометри и др.) за оценка на размера, формата и местоположението на повърхностите на частите. В процеса на откриване на дефекти подлежат на проверка само онези елементи на частта, които са повредени или износени по време на работа.

На първо място, трябва да проверите пропуските в основните партньори. За повечето нови двигатели, за нормалната им работа, хлабината между буталото и цилиндъра трябва да бъде 0,025 ... 0,045 mm, а граничната хлабина не трябва да надвишава 0,2 mm.

В резултат на контрола частите трябва да бъдат разделени на три групи: подходящи части, чието естество и износване са в границите, разрешени от техническите условия (частите от тази група се използват без ремонт); части, които трябва да бъдат възстановени, дефектите на тези части могат да бъдат отстранени чрез методите за ремонт, усвоени в ремонтното предприятие; неизползваеми части. [Основи на експлоатацията и ремонта на автомобили и трактори. Изд. С.П.Баженов. 2005 г.]

Тракторите се използват успешно повече от половин век в селското стопанство, жилищното и комунално обслужване, строителството, горските предприятия. В постсъветското пространство най-разпространените от тях са трактори МТЗ-80 и МТЗ-82, чийто производител е Минският тракторен завод. Повишеното търсене се дължи не само на високата мощност, функционалност и производителност, но и на издръжливостта на устройствата.

Тези машини обаче понякога се отказват и изискват ремонт. Прости задачи за възстановяване на работоспособността на тези трактори могат да бъдат решени със собствените си ръце.

Поддръжката и ремонтът на трактори са задължителни процедури, с които трябва да се сблъска всеки собственик на универсално култивирана колесна техника. Преди да продължите с практическата част, трябва да се запознаете с устройството, основните възли на MTZ-80 и MTZ-82. На тези модели производителят инсталира 4-цилиндрови дизелови двигатели от серия 4CH11-12.5, произведени от завода в Минск. Двигателите имат полуразделени горивни камери с течно охлаждане, направени в буталото.

Части от двигателя с вътрешно горене бяха оборудвани с предварителен нагревател. Работният обем на електроцентралата е 4,75 литра, а номиналната мощност е 80 к.с. Двигателят се стартира от електрически стартер. Механична трансмисия с 22 предавки (18 напред и 4 задни). Съединителят е еднодисков, сух, затворен. 9-степенната скоростна кутия е оборудвана с редуктор. Задният мост е с диференциал с функция за заключване.

Тракторите се характеризират с: твърдо окачване на задно колело, полутвърдо окачване с балансиран мост на предните колела, дискови спирачки, усилвател на волана MTZ. Хидравликата включва: помпа НШ-32, задвижвана от двигателя, хидравличен цилиндър за управление на навесен плуг, хидравлично разпределение с плъзгащ клапан. Моделът MTZ-80 има задно задвижване и малка кабина. MTZ-82 е автомобил с задвижване на всички колела.

към менюто ↑

Поддръжката на трактори МТЗ-80 и МТЗ-82 има планиран превантивен характер.Произвежда се с цел поддържане на оборудването в работно, изправно състояние, повишаване на ефективността, надеждността и удължаване на експлоатационния живот. Инсталирана е система за поддръжка на машините. Включва 3 номерирани и периодични техническо обслужване, обозначени под № 1,2 и 3. Като допълнителна поддръжка се извършват сезонни операции.

- първата поддръжка се извършва на всеки 60 часа работа;

- вторият - на всеки 240 часа работа;

- третият - на всеки 960 часа работа.

Между смените се извършва месечна поддръжка, което е 10 часа работа. В този случай се извършват следните действия:

-

- Проверете за изтичане на масло, гориво, електролит и вода.

- Филтрираното гориво се добавя към резервоара за дизелов и стартов двигател.

- Измерете нивото на маслото в картера, проверете нивото на водата в радиатора.

- Кондензатът се източва от приемника.

- Проверете степента на запушване на въздушния филтър.

Номерирани ДО предвиждат горните етапи и конкретни. Сезонните са необходими при преминаване към есенно-зимния период от пролет-лято и обратно.

Текущият ремонт на MTZ-80 и неговия „наследник“ MTZ-82, направен сам, осигурява на първо място отстраняване на дефектни възли и части с последващата им подмяна с ремонтирани или нови.

Изключване на задната ос на трактора Беларус

При извършване на тази процедура човек трябва да се ръководи от следните принципи:

- разглобяването на трактора или монтажната му единица се извършва в рамките на необходимите за идентифициране на причината за неизправността и нейното отстраняване;

- е необходимо да премахнете уреда само ако не е възможно да се отстрани неизправността по друг начин.

За моделите MTZ-80, MTZ-82, части и възли са монтирани на полурамкова рамка, състояща се от предна полурама. Последният се използва за инсталиране на двигателя с вътрешно горене. Демонтажът на трактори започва с разкачване на рамката, отстраняване на агрегатите. Демонтажът изисква използването на: ръчен или електрически телфер, кран-лъч и други устройства. При ремонт на трактори обърнете специално внимание на последователността на монтаж с последваща настройка на части, възли и задвижвания. Ако текущите ремонти могат да се извършват у дома (както на открито, така и в специално помещение), тогава за да извършите основен ремонт, ще трябва да се свържете със специализиран център, който разполага с инструменти и оборудване за това.

Откриването на дефекти на работните елементи се извършва след промиване, за да се установи наличието на износване, пукнатини, стружки, драскотини по техните повърхности. След оглед на износените части се проверяват размерите и формите им, за което се използва измервателен инструмент. За да се установи възможността за извършване на ремонт, се проверява взаимодействието на уреда със свързаната част, по-често чрез подмяна. Подмяната се извършва, когато размерите на частта, в резултат на износване, пречат на работата на механизма.

Конструкцията на тракторите позволява подмяна на някои части без предварителен демонтаж, а именно: въздушен филтър, генератор, центробежен маслочистител, стартер, горивна помпа, хидравличен разпределителен механизъм, вал за извеждане на мощност, междинен опора на гребен вал, компресор, разпределителна кутия.

към менюто ↑

За да поправите трансмисията, разкачете рамката на машината. Тракторът се разточва на самолети по схемата: корпус на съединителя - скоростна кутия MTZ-80/82 - задна ос. Монтирайте неподвижна стойка за крик под задната ос, подвижните са поставени под корпуса на съединителя и скоростната кутия. След това се изключват, разточват скелета, изваждат кутията.

Ако бъдат открити неизправности при включване / изключване на първата предавка, заден ход, тогава е необходимо да премахнете страничния капак и вилицата за превключване. Последната част изисква подмяна, когато празнината е повече от 1,5 мм. Определете размера на пролуката, като последователно свържете вилката към процепите на плъзгащите се каретки. Зъбният блок се сменя, когато ширината на канала надвиши 10,8 mm.

Когато има външни шумове в скоростната кутия, се забелязва прекомерно нагряване на корпуса, което показва захващане или разрушаване на лагерите на вала. За да отстраните проблема, източете маслото от скоростната кутия MTZ. Използвайте лост, за да завъртите всички валове, достъпни за проверка. Те трябва да бъдат въздействани в радиална и аксиална посока. Лагерните шайби не трябва да се въртят в местата си. Ако се установи: движение на валовете, износване на лагерите, скоростната кутия се сваля от трактора, разглобява се със смяна на дефектни лагери.

Ремонтът на скоростната кутия може да бъде причинен от удари, които изчезват при превключване на следващата предавка. В този случай възникват проблеми в зъбите на зъбното колело. Проверете за износване, като повдигнете едно от задвижващите колела, завъртите го и проверите зъбите на видимите зъбни колела. Ако дефектът се вижда с невъоръжено око, частите се сменят.

към менюто ↑

към менюто ↑

Двигателят с вътрешно горене се сваля сглобен от трактора, когато в блока на цилиндъра се открият пукнатини, почукване на биел или главни лагери. Първо, шейните на коляновия вал и лагерите на биелния прът се тестват за функционалност. Необходимо е да се свалят масленият картер, маслената помпа, маслопроводите, капачките на биелните пръти. Измерете диаметъра на шейните на коляновия вал в 2 равнини - перпендикулярна и успоредна на надлъжната ос на свързващия прът. С намаляване / увеличаване на диаметъра коляновият вал се отстранява и се дава за повторно шлифоване.

За да разберете дали си струва да смените лагерите на биелния прът на двигателя MTZ-80, MTZ-82, измерете размера на отвора на лагера на биелния прът. В този случай капакът му трябва да бъде затегнат. Проектната хлабина варира от 0,05 до 0,12 mm, а превишението на допустимата хлабина е ограничено до 0,3 mm.

Двигател D 242 след основен ремонт

При тракторите MTZ-80 ще се обърне специално внимание на ремонта на двигателя. Ако нивото на маслото се повиши в картера на дизеловия двигател, това означава, че в резултат на образуването на пукнатини херметичността на уплътненията на облицовката е нарушена. Възможно е вода да е попаднала в блока на цилиндрите от охладителната система. Отчитане на високо налягане или ниска стойност показва неизправност на маслената помпа, несъответствие, износени байпасни и изпускателни клапани, неизправност на клапана на термостата. Проверете налягането на маслото, ако индикаторът е под 0,08 MPa, спрете двигателя, регулирайте изпускателния клапан, измийте частите на филтъра.

към менюто ↑

Ремонт на електрическо оборудване се извършва в случай на неизправност на генератора и стартера. Генераторът се проверява чрез включване на консуматорите на електроенергия, като се задава скоростта на въртене на коляновия вал, съответстваща на номиналната. След свързване към волтаметър и плавно увеличаване на тока до 30 A, измерете напрежението (допустимата стойност е не по-малко от 12,5 V). Разликата между напрежението на генератора и номиналното налага подмяната на частта.

Предварително проверете основните елементи за неизправност с предупредителна лампа. Свалете задния капак и EUT, освободете проводниците на бобината от болтовете на панела. В края на тези стъпки продължете да проверявате за късо съединение между корпуса на генератора и намотките на електрическото оборудване на трактора. Дефекти в изолацията и диодите водят до подмяна.

Инсталиране на батерията на MTZ над задната ос

Стартерът се изследва с помощта на KI-1093, преносимо устройство. Извадете проводника от акумулатора, водещ към стартера, поставете волтаметър, свързан към KI-1093, на клемата „+“. Сложете на най-висока скорост. След като се уверите, че не тече гориво, включете стартера за 7-10 секунди. да следи показанията на измервателните уреди.

Малък индикатор за напрежение показва разреден или неправилно функциониращ AB, окисляване на скобите. Повишената стойност на тока, който стартерът консумира, показва междувитково късо съединение на намотките на котвата. Ако забележите въртенето на котвата по време на проверката, потърсете неизправност в механизма на съединителя. Във всички тези случаи е препоръчително да смените стартера с нов.

Основните неизправности на дизела D-240

Техническото състояние на отделните системи и механизми на дизеловия двигател D-240 на трактора MTZ-80 се определя от външни и косвени признаци, както и с помощта на диагностични инструменти.

Намаляването на мощността на дизелов двигател, прекомерната консумация на масло от картера, появата на голямо количество газове, излизащи от вентилатора, показват износване на групата цилиндър-бутала, коксуване (залепване) на буталните пръстени.

Трудности при стартиране на дизелов двигател, прекъсвания по време на работа при минимална скорост на коляновия вал, появата на черен дим от изпускателната тръба показват неизправност на горивното оборудване, замърсени горивни филтри, ниско налягане в системата, хлабаво прилягане, изгаряне на седалките на клапаните и клапана плочи.

Степента на замърсяване на филтърните елементи за фино пречистване на горивото и максималното налягане, развивано от горивната помпа, се проверяват с уреда KI-13943.

Спадът в мощността на двигателя D-240 на трактора MTZ-80, намаляването на скоростта на въртене на коляновия вал също се влияят от замърсяване на въздушния филтър, течове във връзките на всмукателния въздух, нарушение на настройката на регулатора контролен лост.

Степента на замърсяване на елементите на въздушния филтър се определя от индикатор, чийто сензор е монтиран във всмукателния колектор на дизеловия двигател.

Появата на червена ивица в инспекционния прозорец на предупредителното устройство (или светенето на предупредителна светлина на арматурното табло на кабината за трактори, произведени от 1989 г.) по време на работа на дизел, показва необходимостта от почистване на въздушния филтър.

Херметичността на входящия въздуховод се проверява при средна скорост на коляновия вал на дизела чрез блокиране на централната тръба на въздушния филтър.

В този случай дизеловият двигател трябва да спре бързо. В противен случай използвайте индикатора. KI-13948 идентифицира течове във всмукателния тракт и отстранява неизправността. Налягането върху индикатора не трябва да надвишава 0,08 MPa.

Ако скоростта на коляновия вал на двигателя D-240, определена от тахоспидомера, или скоростта на вала за отвеждане на мощността не отговарят на номиналните стойности, трябва да обърнете внимание на настройката на тягата на регулатора.

Когато педалът е натиснат докрай или ръкохватката за управление на горивото е настроена в положение "Пълно", лостът на външния регулатор трябва да опря в болта на ограничителя на максималната скорост.

Прекомерната консумация (отпадъци) на масло от картера или голямо количество газове, излизащи от вентилатора, появата на син дим от изпускателната тръба показват изключително износване на групата цилиндър-бутала.

За оценка на техническото състояние на групата цилиндър-бутала се използва метод за определяне на количеството газове, проникващи в картера на дизела. Този параметър се измерва с помощта на разходомер KI-4887.

По време на работа на трактори MTZ-80 има случаи, когато не всички цилиндри се провалят. Това може да бъде причинено от коксуване ("залепване") или счупване на буталните пръстени, което неизбежно води до надраскване на работната повърхност на цилиндровата облицовка.

Сравнителна оценка на техническото състояние на всеки цилиндър се извършва чрез измерване на налягането в края на хода на компресия (компресия) при началната скорост на коляновия вал с помощта на компресора KI-861 (фиг. 2.1.3).

Ориз. 2.1.3. Проверка на компресията в цилиндрите на дизела D-240

1 - компресор KI-861; 2 - монтажна плоча

Минималното налягане в края на хода на компресия за нов двигател трябва да бъде 2,6-2,8 MPa; налягането на изключително износения е 1,3-1,8 MPa. Най-точното отчитане се получава чрез определяне на разликата в стойностите на компресията за всеки цилиндър.

Ако разликата между компресията на отделен цилиндър и средната стойност на компресия в останалите цилиндри надвишава 0,2 MPa, това показва неизправност на този цилиндър.

Намаляването на налягането в края на хода на компресия в отделните цилиндри се влияе от нарушаването на херметичността на интерфейса клапан-седло. Възможно е свободно прилягане на клапаните към седалките поради нарушение на регулирането на хлабината в задвижването на клапана.

При липса на празнина между клапана и кобилното рамо по време на работния ход на буталото, газовете пробиват течовете и разрушават повърхността на работните фаски на клапана и неговото седло; в резултат на това компресията в цилиндъра е намалена и стартирането на дизеловия двигател е затруднено.

Освобождаването на охлаждащата течност от радиатора, особено с увеличаване на натоварването на дизеловия двигател, показва повреда на уплътнението на цилиндровата глава, отслабване на затягането на стъклото на дюзата и появата на пукнатини в главата на цилиндъра.

Ако не е възможно да се отстрани дефектът чрез затягане на монтажните болтове на главата на цилиндъра или гайките на инжекторната чаша, тогава главата се отстранява и се проверява.

Увеличаването на нивото на маслото в картера на дизелов двигател показва нарушение на херметичността на уплътненията на облицовката с блока в резултат на пукнатини, кавитационно разрушаване на метала на блока на цилиндъра, проникване на вода от охладителната система в него и други фактори.

Ниско или високо налягане на маслото (манометър) и температура (дистанционен термометър) показват нисък поток на маслената помпа, износване или несъответствие на дренажните и байпасните клапани, прекомерно износване на коляновия шарнир, неизправност на термостатния клапан в охладителната система, лошо качество на маслото , замърсяване на центробежното масло за почистване.

Ако налягането на маслото в системата за смазване според манометъра е под 0,08 MPa, двигателят се спира, причините за спада на налягането се установяват и елиминират, изпускателният клапан на центробежния маслен филтър се регулира чрез затягане на неговата пружина, и филтърните части се измиват.

Ако в резултат на това налягането не се увеличи, налягането в дизеловата система за смазване се измерва с уреда KI-13936 (фиг. 2.1.4) при номиналната скорост на въртене на коляновия вал и според показанията му се преценява че дизеловият двигател трябва да бъде ремонтиран.

Ориз. 2.1.4. Измерване на налягането на маслото в системата за размазване на двигателя D-240

1 - устройство KI-13936; 2 - центробежен маслен филтър

Появата на външен шум и чукане по време на работа на двигателя показва повишено или екстремно износване на партньорите на неговите части.

При достигане на граничните пролуки в съединяването на детайли, в резултат на износване се появяват динамични натоварвания и съпътстващи удари, които се чуват от стетоскоп в определени зони и при съответните режими на работа на дизеловия двигател.

Звукът на тъп среден тон в зоната на движение на буталото, първо при минимална и след това при максимална скорост, показва увеличен луфт между буталото и облицовката.

Силен звук на звънене с метален тон при същите условия на теста показва най-доброто

износване или разтопяване на лагера на свързващия прът.

Заглушен звук с нисък тон, който се чува периодично в областта на главните шейни на коляновия вал при номинална скорост с периодично увеличаване до максимум, показва износване на черупките на главния лагер.

Звънещите звуци на висок метален тон, който се чува постоянно при всяка скорост на коляновия вал и се усилва, когато дизеловият двигател загрее, показва увеличени топлинни хлабини в клапанната система.

С увеличена термична междина, степента на пълнене на цилиндъра с въздух и почистването му от отработени газове намалява, което се отразява на мощността на дизеловия двигател.

Топлинната хлабина в клапата се проверява с манометър при напълно затворени клапани в края на хода на компресия. При "студен" двигател D-240 разликата трябва да бъде в диапазона от 0,40-0,45 мм.

Тъпи звуци, чувани в блока от дясната страна, когато дизеловият двигател работи на ниски обороти, показват големи пролуки във втулките на разпределителния вал.

Удрянето под капака на разпределителния вал при рязка промяна на скоростта на коляновия вал показва значително износване на зъбите на разпределителния вал.

Ако параметрите на техническото състояние на дизеловия двигател са достигнали пределните си стойности или надвишават допустимите стойности в експлоатация, тогава дизеловият двигател се разглобява за технически преглед-преглед, микроизмерване на съединителните връзки на цилиндър-бутало група и колянов механизъм, смяна на части.

Демонтаж на дизелов двигател D-240

Сглобеният дизелов двигател (фиг. 2.1.6) се сваля от трактора и се заменя с нов или се ремонтира в случай на пукнатини в блока на цилиндъра, аварийни удари на основни или биелни лагери, пределна стойност на хлабината в при поне един интерфейс между шейната на коляновия вал и облицовката.

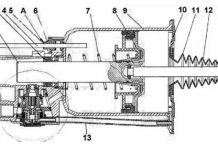

Ориз. 2.1.6. Сглобен дизелов двигател D-240 на трактора MTZ-80

1 - маслен съд; 2 - колянов вал; 3 - свързващ прът; 4 - маховик; 5 - разпределителен вал; 6 - цилиндров блок; 7 - глава на цилиндъра; 8 - капак на главата на цилиндъра; 9 - капачка; 10 - клапан; 11 - пружина на клапана; 12 - бутало; 13 - щанга; 14 - вентилатор

Видът на ремонта - основен или текущ - се определя при измерване на основните части на дизелов двигател: бутални щифтове, бутала, цилиндрови втулки, втулки на биелни пръти. Преди всичко проверете състоянието на лагерите на биелния прът и шейните на коляновия вал.

За да направите това, свалете масления картер, маслените линии, маслената помпа, капачките на биелните прътове, измерете диаметъра на шейните на коляновия вал (фиг. 2.1.8).

Диаметърът на шейните на свързващия прът се измерва в две равнини - успоредна и перпендикулярна на надлъжната ос на свързващия прът.

Ако овалността на шейните надвишава допустимия размер или диаметърът им е по-малък от долния толеранс на съответната група размери, тогава коляновият вал трябва да се отстрани (фиг. 2.1.10) и да се заточи отново до следващия ремонтен размер.

Ориз. 2.1.8. Измерване на диаметъра на шейните на свързващия прът на коляновия вал D-240

1 - микрометър; 2 - шейна на свързващия прът на коляновия вал

Ориз. 2.1.10. Премахване на задната опора на коляновия вал

1 - опора за гърба; 2 - болтове на задната опора

Номинални и ремонтни размери на шейните на свързващия прът на дизелов двигател D-240 на трактора MTZ-80

Обозначение на групата размери / Размер на размера, мм

H1 - 68.16-68.17

H2 - 67,91-67,92

D1 - 67,66-67,67

P1 - 67.41-67.42

D2 - 67.16-67.17

P2 - 66.91-66.92

ДЗ - 66.66-66.67

RZ - 66.41-66.42

На практика, в допълнение към размерите за основен ремонт (P1, P2, P3), редуващи се на всеки 0,5 mm и определени от производителя на дизелов двигател, с леко износване на шейната на коляновия вал, те се шлифоват до допълнителни размери (D1, D2, DZ), редуващи се с ремонтни размери през 0,25 мм.

По същия начин вложките с ремонтни размери се отегчават за допълнителни размери (D1, D2, DZ). Овалността на шейните на свързващия прът на дизела D-240 е разрешена не повече от 0,06 mm.

Ако размерите на шейните на биелните прътове са в нормалните граници, демонтажът на двигателя продължава (фиг. 2.1.11-2.1.14), главата на цилиндъра се отстранява и буталата с свързващите пръти се отстраняват.

За да решите дали е необходимо да смените корпусите на лагера на биелния прът, измерете диаметъра на отвора на лагера на биелния прът с капачката му със стегнати черупки.

Ориз. 2.1.11. Премахване на капака на цилиндровата глава

Ориз. 2.1.12. Премахване на капака на главата на цилиндъра D-240 на трактора MTZ-80

Ориз. 2.1.14. Премахване на главата на цилиндъра

Разликата между измерванията на диаметрите на шейната на биелния прът на коляновия вал и отвора на лагера на биелния прът дава действителния диаметър на хлабината в лагера на биелния прът. Номиналната хлабина в лагерите на свързващия прът съответства на 0,05-0,12 mm, допустимата хлабина е не повече от 0,3 mm.

В случаите, когато повърхността на втулките е в задоволително състояние, единственият критерий за необходимостта от тяхната смяна е размерът на диаметралния луфт в лагера.

При оценка на състоянието на облицовките чрез инспекция трябва да се има предвид, че повърхността на антифрикционния слой се счита за задоволителна, ако върху нея няма лющене, отчупване на антифрикционен материал и включвания на чужди материали.

Уплътнения на коляновия вал на двигателя D-240 на трактора MTZ-80

За да смените маншета на задното уплътнение на коляновия вал, първо свалете съединителя и маховика (фиг. 2.1.48, 2.1.49).

След като извадите корпуса на уплътнението на коляновия вал отстрани на задния лист (фиг. 2.1.50), натиснете маншета със стъпаловиден дорник.Когато сменяте маншета на предното уплътнение на коляновия вал, свалете предния капак на дизеловия двигател.

Ориз. 2.1.48. Развиване на монтажните болтове на маховика D-240

Ориз. 2.1.49. Натискане на маховика

1 - заден лист; 2 - трилопатков стрипер; 3 - маховик

Ориз. 2.1.50. Премахване на корпуса на уплътнението на коляновия вал

| Видео (щракнете за възпроизвеждане). |

1 - корпус на уплътнението; 2 - дизелов заден лист; 3 - болт