Подробно: ремонт на клапани направи сам от истински майстор за сайта my.housecope.com.

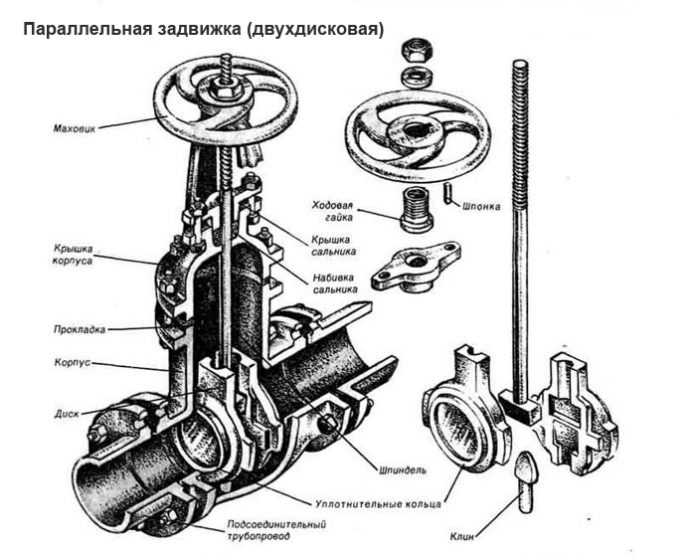

Вентили от чугун, успоредни, фланцови с издигащо се стебло и ръчно задвижване

Дисковете 8 (фиг. 33) не се спуснаха напълно, не притиснаха о-пръстените на тялото

Затегнете ръчното колело 2 (фиг. 32) със специален гаечен ключ 8 или ключ за тръбен лост 1. Краищата на шпиндела 4 и гайките трябва да са на една и съща височина. Преди да затегнете с гаечния ключ, завъртете ръчното колело няколко завъртания назад. Това ще гарантира, че клапанът се затваря с по-малко усилие, тъй като чрез удължаване на шпиндела можете да смажете резбите му.

Ориз. 32. Отваряне и затваряне на вентила: а, б - правилно; в - погрешно; 1 - лост тръбен ключ; 2 - маховик: 3 - отрезки за скрап или тръби; 4 - шпиндел; 5 - капак на кутията за пълнене; 6 - капак на корпуса; 7 - тяло; 8 - специален ключ

Ръчното колело се върти, но шпинделът е неподвижен

Заоблени ъгли на конвергенция на ръбовете на квадрата върху шпиндела под маховика

Като държите шпиндела 13 (фиг. 33) с тръбен ключ, развийте гайката 3 с произволен ключ и свалете маховика 1. Напилете новите ръбове по-ниски от съществуващите с пила, ако дължината на шпиндела позволява. Можете, като хванете шпиндела с тръбен ключ, да отворите и затворите клапана

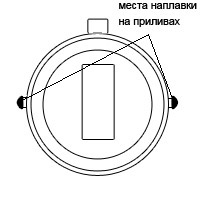

Ориз. 33. Задвижка от чугун, успоредна, фланцова с издигащо се стебло и ръчно задвижване: 1 - ръчно колело; 2 - работеща гайка; 3 - гайка; 4 - ключ; 5 - гайка; 6 - опаковка на кутията за пълнене; 7 - уплътнение; 8 - диск; 9 - дисков уплътнителен пръстен: 10 - уплътнителен пръстен на тялото: 11 - клин; 12 - корпус; 13 - шпиндел; 14 - капак на корпуса; 15 - болт; 16 - капак на кутията за пълнене

Маховикът се върти и ходовата гайка е неподвижна

Изпадане или отрязване на ключа

| Видео (щракнете за възпроизвеждане). |

Хванете маховика 1 с единия тръбен ключ и развийте гайката 3. С другия развийте гайката 3. След като извадите маховика, поставете нов ключ 4 в шпонковия отвор в шпонковия отвор, направен от парче стоманена тел или пирон, напилен с файл. Новият ключ трябва да запълни жлеба в ходовата гайка 2 и да опре в долната част на шпонковия канал на маховика. Това ще предотврати падането на ключа.

Ръчното колело се върти с шпиндела и клапанът не може да се отвори за преминаване на вода

Правоъгълният край на шпиндела вътре в тялото на клапана е извън зацепване с дисковете

За заключване на такава скоба се пробиват два противоположни канала на гърлото на един от дисковете

Ръчното колело се върти с шпиндела и е невъзможно да се използва клапанът

Ъглите на правоъгълника на шпиндела между дисковете са заоблени

Най-лесният начин е да смените шпиндела, като използвате стар клапан, който е станал неизползваем по други причини. Можете също да премахнете шпиндела от нов клапан, което ще отнеме по-малко време от инсталирането на друг клапан.

Възстановяваме износения правоъгълен край на шпиндела чрез свиване, нагряване на шпиндела в ковачница или чрез наваряване с електрическо заваряване. След електрическо заваряване ъглите се коригират на машина за заточване

Вентилът не спира напълно водата въпреки нормалното движение на дисковете

Неравномерно натрупване и драскотини по О-пръстените

След почистване разтрийте една от повърхностите на пръстените с тебешир или избършете с работната страна на стара въглеродна хартия за пишеща машина. Сега избършете замърсената повърхност върху съответната повърхност. Регулирайте образуваните цветни неравности. Лапирането също не е забранено, но е по-дълго.

За грубо шлифоване можете да използвате праха, останал от острилото. Можете също така сами да приготвите прах от смес от ситно натрошени тухли и стъкло. Разнесете праха върху равна метална повърхност, върху керамични плочки и др.Използвайки бронзовите уплътнителни пръстени на дисковете, прокарайте сместа в различни посоки, понякога повдигайки. За да може сместа да обвие по-добре повърхността на пръстените, добавете към нея течно масло, сместа трябва да придобие консистенцията на крем за ботуши в кутии (кремът е по-рядък в туби). Допуска се и грубо притирване с абразивна кърпа, залепена или вързана по краищата към дъската. Ширината на дъската трябва да бъде по-голяма от диаметъра на пръстена. Разтрийте цялата повърхност наведнъж, като промените посоките на възвратно-постъпателните движения и приложите равномерно натиск върху цялата повърхност на дъската. По този начин е удобно да почистите повърхността на диска, но е трудно да почистите вътрешната повърхност на корпуса при натискване, можете да използвате специални пасти като GOI.

Маховикът се сгъва от ходовата гайка

1. Смелете нова гайка на струг, като създадете ръбове на фрезова машина или с ножовка и пила. Имайте предвид, че ходовата гайка почти винаги е вътрешно трапецовидна и външно метрична. При клапани D = 50mm вместо ключ се нарязва външна резба върху ходовата гайка 2. Върху него се завинтва маховик, който има съответна резба във вътрешния отвор на главината. Маховикът се противодейства с гайка 3 (виж фиг. 33). Трябва да се отбележи, че резбите на ходовата гайка и маховика са леви, тоест маховикът ще се изтърколи от ходовата гайка, ако я затегнете, като искате да спуснете дисковете и да затворите клапана.

2. Отстранете гайката от подобен вентил, който не е монтиран в тръбопроводите. Завъртете гайката по посока на часовниковата стрелка. Поставете отново гайката, като завиете обратно на часовниковата стрелка, докато се захване с резбите на главината на маховика.

3. Развийте маховика. Поставяйки парцал под челюстите на тръбния ключ, завъртете шпиндела от горния край с резба в желаната посока.

Главината на маховика не може да се върти

Счупени спици на колело и маховик

Изберете тръбния ключ със съответния номер на главината или отстранете главините и работете със съществуващия гаечен ключ. За захващане на цилиндрични повърхности гаечният ключ трябва да има две челюсти с остри зъби

Не може да се отвори и затвори вентилът

Поставяйки парцал под челюстите на тръбния винт, завъртете шпиндела до края с резба с него.

Изтичане от под капака на кутията за пълнене

Разхлабена опаковка на жлезите

Равномерно последователно затегнете гайките 3 на болтовете 15. Ако фланецът на капака 16 е опрял в фланеца на капака 14 на тялото, тогава е необходимо да попълните опаковката 6 или да премахнете остатъците от стария и да смените го с нов. Салонът може да се смени само чрез затягане на маховика до краен предел и проверка доколко клапанът е затворен. За да направите това, отворете един от клапаните или крановете, разположени зад клапана. Леко изтичане на вода няма да бъде пречка, но със силна струя вода е забранено пълненето на жлезата, тъй като водата ще я изстиска.

За да напълните кутията за пълнене, развийте гайките 3, държащи капака на кутията за пълнене. Извадете го от капака на корпуса 14. По-лесно е да направите това, ако капакът на жлеза е последователно или дори по-добре едновременно, отдръпнете от двете страни, например с лопата на голяма отвертка и лопатка или с дръжките на лостовете на тръбния ключ. За да предотвратите намеса на капака на уплътнението в бъдеще, окачете го на тел от спиците на маховика. Почистете откритата седалка на жлеза от мръсотия и остатъци от стара опаковка със стоманена кука. След като поставите първия слой свежа опаковка, опитайте се да го уплътните добре. Най-удобно е да направите това със същия капак на сандъчето, ако влиза свободно

в дупката. При полагане на уплътнителните слоеве ще помогне и половината тръба с подходящ диаметър, нарязана по дължина. Ще бъде по-удобно да използвате такава половина на тръбата, ако дръжката е заварена към нея под ъгъл от 90 °. Можете да използвате като дръжка, изрязан под ъгъл от 20-30 ° и огънат сектор: тръби.

Спуснете капака на кутията за пълнене върху възстановената кутия за пълнене и затегнете с гайките.Разстоянието между фланеца на този капак и фланеца на капака на корпуса трябва да остане 6-10 mm като резерв. Проверете качеството на вашата работа, като повдигате и спускате шпиндела. Изтичането на вода ще сигнализира за необходимостта от допълнително затягане на гайките.

Ако няма стандартно уплътнение, използвайте усукани конци или памучни ленти, леко намаслени с каквото и да е масло, за да предотвратите гниене. Подходящи за запечатване и въжета от естествени влакна. Уплътнението може да бъде съставено и от специално изрязани гумени полупръстени, но в този случай е необходимо леко да се затегне капакът на уплътнението. Силното затягане ще доведе до появата на прекомерно съпротивление на движението на шпиндела и гумата ще се разпадне

Скъсано или изстискано уплътнение

Както в предишния случай, затворете вентила и проверете колко вода не преминава през него. След това отстранете свързващите болтове между капака 14 и корпуса 12 и след един път ги сменете с по-дълги (по-дълги с 20-25 мм). Отстранете и останалите болтове, а на дългите развийте гайките на 2-5 резби и веднага завъртете ръчното колело към затваряне. Капакът 14 ще се издигне леко. Повтаряйте "процедурата", докато остане празнина от 1-15 мм, достатъчна за смяна на уплътнението 7. Понякога междината се увеличава, за да се почистят повърхностите от остатъците от износеното уплътнение.

Изрежете ново уплътнение по старото или по протежение на капака, като намалите външните размери с два диаметъра на болта. На едно място изрежете уплътнението на зигзаг, за да го поставите в пролуката между капака и тялото. Зигзагът върху разреза на уплътнението трябва да предотвратява просмукването на вода. За сигурност могат да се монтират два дистанционера с разрез от 180°. Оставете „рогата“ на дистанционера, за да регулирате позицията на дистанционера при рязане.

Най-добрият материал за уплътнение е гумен лист, най-лошият е обикновен, невелпапе омаслен картон

Освен това клапанът може да се повреди по други причини. Ето защо в тази статия ще разгледаме типичните заплахи за функционалността на устройството и как да ги премахнем чрез периодичен или основен ремонт на клапана.

Конструкцията на клапаните предполага, че по време на работа уредът може да загуби своята функционалност поради следната комбинация от обстоятелства:

- Загуба на херметичност в докинг модула на тялото и тръбопровода.

- Загуба на херметичност в докинг модула на шпинделната кутия за пълнене.

- Загуба на херметичност в докинг модула на клапата.

Причината за течове между тялото на клапана и края на тръбата е или дефект на монтажа, или теч поради деформация на уплътнението, уплътняващо съединението. Диагностиката на такава повреда се извършва визуално: необходимостта от ремонт на клапани - чугун, стомана или полимер - няма разлика, сигнализира за теч в областта на фугата между тялото и тръбопровода.

Причината за вътрешно изтичане в областта на клапана е използването на клапани в тръбопроводи, транспортиращи силно замърсен поток, чиито частици деформират уплътнителните пръстени на ключалката. В допълнение, частиците могат да се утаят по вътрешните стени на корпуса, като по този начин предотвратяват интимен контакт с тапата на клапана. Много е трудно да се диагностицира такава повреда. В края на краищата е възможно да се идентифицират вътрешни неизправности в устройството само по косвени признаци - наличието на скокове на налягането в блокирания тръбопровод.

Технологията за ремонт на клапи за врати зависи от вида на повредата. В крайна сметка външните течове (в областта на тялото-тръба и шпиндела-жлеза) се диагностицират и елиминират с помощта на напълно различни действия от вътрешните течове (в областта на корпуса-амортисьор).

За да се поддържа нивото на поддръжка на линията, е много важно да се извършват навременно всички ремонтни дейности в клапанните възли. В противен случай разходите за възстановяване на клапаните на клапаните ще се увеличат с няколко порядъка.

Процесът на демонтаж-сглобяване е както следва:

- В самото начало се демонтира маховика, от който се отстранява ходовата гайка.

- Освен това винтовете за задържане на капака на жлеза се развиват от капака на корпуса. Ако повредата е свързана с модула на шпиндела, тогава след като премахнете капака, просто трябва да демонтирате уплътнението и да го замените с нов, неповреден модул.

- След демонтажа (и, ако е необходимо, подмяната) на пълнителя, е необходимо да разглобите фланцовата връзка на кръстовището на тялото и неговия капак. За това монтажните винтове на капака се развиват от монтажните отвори в корпуса.

- След отстраняване на капака шпинделът може да се извади от тялото и клапанът да се издърпа от седлото. На този етап можете да почистите клапана и седалката на тялото, като по пътя замените уплътнителните елементи. Освен това много често клапанът просто се сменя с нова част със същата форма. В края на краищата всички клапанни възли са стандартни, следователно шлосерът не може да има проблеми с избора на работещ елемент.

- След като смените или възстановите клапана, можете да продължите към монтажа на клапана, който се извършва в обратен ред.

Тази операция може да се извърши както върху изключен вентил, така и върху фитинги, монтирани в тръбопровода. Но за да сменим уплътненията или да премахнем грешките на кръстовището на тялото и тръбата, ще трябва непременно да демонтираме цялото устройство, последвано от демонтаж-монтаж и монтаж на фитинги в тръбопровода.

След приключване на ремонтните дейности, ключарът трябва да тества устройството за работоспособност. Тоест, ремонтираният клапан трябва да затвори тръбопровода, като напълно спре потока на течност в тръбопровода.

Контролното устройство в този случай е конвенционален манометър, който трябва да отчита спада на налягането в тръбата, разположена под (по посока на потока) на клапана.

Основната причина за повреда на спирателните вентили е изтичането на уплътнителните елементи. Причините за това могат да бъдат:

- мръсотия, уловена под уплътняващото устройство;

- драскотини, вдлъбнатини или неравномерно износване на уплътнителните повърхности.

Ако се открие теч във вентила, е необходимо да го отворите и затворите няколко пъти, като позволите на потока вода да отмие натрупаната мръсотия от уплътненията. Ако това не помогне, разглобете клапана или клапана и отстранете мръсотията от уплътнителните повърхности. В този случай трябва да обърнете внимание на наличието на драскотини, мивки или вдлъбнатини и други неравности по повърхностите и, ако е необходимо, да ги елиминирате чрез шлифоване.

Лапиране на спирателни клапани произвеждат както следва. Уплътнителните повърхности се смазват с чисто машинно масло и се поръсват с шмиргел или натрошено стъкло.След това обиколката се завърта равномерно по протежение на настиланата повърхност, докато дефектите по уплътнителните повърхности се отстранят напълно. В края се извършва тънко притирване със специална паста. След това повърхностите се избърсват с чисти парцали, напоени с керосин, избърсват се и се издухват със сгъстен въздух.

Можете да проверите качеството на шлифоване с масло или молив. Една от напипаните повърхности се смазва с минерално масло, нанася се върху другата повърхност и с леко натискане се завърта надясно и наляво под ъгъл не повече от 20 ° 10-12 пъти. След това повърхностите се избърсват и се гледат на светлина. С висококачествено шлифоване цялата повърхност трябва да блести. Ако има изпъкнали лъскави зони или ивици, тогава трябва да нанесете отново паста. При проверка с молив се нанасят четири радиални линии върху настърганата повърхност с графитен молив. При добро притирване щрихите на молива трябва да се изтрият по цялата повърхност върху площ от най-малко 75%, в противен случай притирването трябва да се повтори. Херметичността на уплътнителните повърхности на спирателните вентили се извършва чрез хидравлично изпитване.

1. Вентилът е разположен на хоризонтален тръбопровод и позволява на водата да преминава в затворено положение. В този случай приливите на дисковете на портите не докосват плътно стените на тялото, в резултат на което дисковете се изместват от уплътнителните повърхности на тялото и образуват празнина между дисковете и тялото на клапана.

1. Вентилът е разположен на хоризонтален тръбопровод и позволява на водата да преминава в затворено положение. В този случай приливите на дисковете на портите не докосват плътно стените на тялото, в резултат на което дисковете се изместват от уплътнителните повърхности на тялото и образуват празнина между дисковете и тялото на клапана.

Тази неизправност може да бъде отстранена чрез сливане на приливите и отливите. Тогава клапанът ще работи правилно във всяка позиция.

2. След продължителна работа на клапаните, клинът не разширява достатъчно уплътнителните повърхности и клапанът пропуска водата в затворено положение.

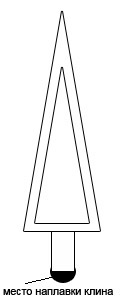

В този случай клиновата опашка се удължава чрез изплъзване.

3. Падащи бронзови пръстени от дискове или корпус на клапана.

Бронзовите пръстени се монтират на дискове или на жлеб в тялото само когато са горещи. Когато монтирате стария пръстен, можете допълнително да го закрепите с медни щифтове. В този случай под пръстените трябва да поставите нишка от омаслена азбестова опаковка или оловна тел, това ще опрости отстраняването на старите пръстени от жлеба.

4. Падане на дисковете на портата поради счупване на стоманената скоба. В този случай е невъзможно отварянето или затварянето на клапана.

При ремонт на тази неизправност би било по-добре да смените стоманената скоба с медна или месингова. В този случай закрепете дисковете към шпиндела с болт.

5. Повредата на капака на сапълнежната кутия обикновено е придружена от изтичане на вода изпод стеблото на клапана. За бързо отстраняване на изтичането на вода, без да разглобявате клапана, можете да използвате метална подложка, която трябва да бъде фиксирана върху повредения капак на кутията за пълнене.

6. Дефектна кутия за пълнене също ще доведе до изтичане на вода през стеблото. Ако тази неизправност не бъде отстранена в началния етап, по-късно може да доведе до авариен теч на вода, както и да създаде условия за механични повреди на стеблото или пълнежната кутия на клапана. Изтичането на опаковката може да се дължи на следните причини:

- нарушаване на цилиндричността на шпиндела;

- неправилно опаковане на опаковката в кутията за пълнене;

- грешен избор на опаковъчен материал;

- Недостатъчно уплътнение на уплътнителната тръба по време на полагане.

При откриване течове на вода през пълнежната кутия се затяга пълнежната кутия, тук трябва да се внимава, т.к капакът на кутията за пълнене е изработен от чугун и може да се повреди от прекомерна сила. Ако не е било възможно да се отстрани течът чрез затягане на уплътнението, уплътнението се заменя с ново. Старата опаковка се изважда от кутията за пълнене, след това плетената връв се нарязва на пръстени по дължина, равна на обиколката на шпиндела и се поставя в камерата, така че фугите на опаковката да са разположени неравномерно и да се припокриват една с друга . Опаковката се завършва с притискане на дюзата с капак (накрайник за жлеза).Капакът на пълнежната кутия е захванат, така че да няма изкривяване, а дълбочината в кутията за пълнене не надвишава 3-5 мм. В този случай шпинделът трябва да се върти лесно без използване на специални сили или лостове. Набивката на клапи с диаметър 15-40 мм може да се извърши с единичен шнур, а за диаметри от 50 мм или повече е необходимо да се нареже на парчета.

7. Счупвания на чугунени клапани. Причината за разкъсванията е основно температурното удължаване на тръбопроводите, което създава напрежение в метала на шибъра над допустимото. Също така причината за разкъсвания може да бъде некачествено отливане на чугун или замръзване на вода в тях.

За да се предотврати разкъсване на клапи, трябва да се спазват следните правила:

- Осигурете компенсация за тръбопроводи, така че да не възникват високи напрежения в метала на тялото.

- Болтовете на фланците трябва да бъдат затегнати равномерно.

- Вентилите, разположени на надземни тръбопроводи, трябва да бъдат изолирани.

- Защита на клапана от механично натоварване по време на съхранение и транспортиране.

Изобретението е предназначено за ремонт на тръбопроводни клапани. Метод за ремонт на вентили, предимно клиновидни, чрез монтиране с празнина на готовите легла в отворите на тялото върху самовтвърдяващ се лепилен състав, последвано от монтаж и втвърдяване на сглобения лепилен състав. Преди монтажа резбите се нарязват в отворите на тялото и на седалките. Всяка седалка е направена с пръстеновидна радиална издатина. След това седалките се завинтват върху самовтвърдяващия се лепилен състав в резбовите отвори на тялото. В този случай между пръстеновидните радиални издатини на седалките или краищата на седалките и тялото е монтиран еластично деформируем елемент. Това позволява на винтовата седалка да се самоподравнява по протежение на клина, а един еластичен елемент осигурява избор на всички пролуки, което увеличава плътността на връзката между седалките и тялото. Този дизайн намалява интензивността на труда и повишава надеждността на ремонта на клапана. 3 болен.

Изобретението се отнася до машиностроенето, по-специално до ремонта на тръбопроводна арматура.

Известен метод за възстановяване на уплътнителните полета на портата, който се състои в намазване на твърда неръждаема сплав директно върху тялото и клин от армировка, последвано от механична обработка и лалинг (виж AF Pongilskiy. Монтажник за ремонт на тръбопроводи и пара- водопроводни фитинги. М.: Висше училище, 1973 г.). Този метод е доста трудоемък и изисква специално, прецизно и сложно оборудване.

Известен е и метод за ремонт на клинови клапани (виж AS 310078), който се състои в монтиране в пролука в каналите на тялото и клин, например, метални пръстени върху самовтвърдяващ се състав, последвано от сглобяване на клин и тяло, задържащи монтажа, докато съставът изсъхне ... Недостатъците на този метод включват възможността за непълна адхезия на уплътнителните пръстени на тялото и клина един към друг (и следователно липсата на херметичност) и невъзможността за самостоятелно монтиране при липса на странична междина между пръстена и жлебът. И ако тези празнини са достатъчни за самостоятелно монтиране на пръстените, е възможно самовтвърдяващият се състав да се изстиска преди неговата полимеризация, което означава, че няма еластично притискане на пръстените един към друг, което също води до загуба на херметичност или появата на непълен контакт на пръстените с лепилния състав, което намалява надеждността на връзката. Освен това този метод не е приложим за вентили с винтови седалки (виж DF Gurevich. Изчисление и проектиране на тръбопроводни фитинги. L .: Mashinostroenie, 1969, Фиг. 129-131).

Целта на изобретението е да се намали трудоемкостта и да се подобри надеждността на ремонта.

Техническият резултат се постига от факта, че уплътнителните полета на клиновидни и винтови седалки са механично обработени „като чисти“, т.е.с премахване на минималната надбавка, докато следите от износване изчезнат, уплътнителните полета както на седалките на каросерията, така и на клина се припокриват, резбите се нарязват върху гнездата в отворите на тялото и след това се завинтват върху лепилния самовтвърдяващ се състав в резбовите отвори на тялото, докато между пръстеновидните радиални издатини на седалките или с краищата на седалките и тялото е монтиран еластично деформируем елемент.

Същността на изобретението е илюстрирана с чертежи: фиг. 1 показва клиновидна шибърна клапа с винтови седла в разрез, фиг. 2 - изглед А на фиг. 1, вариант, на фиг. 3 - изглед А на фиг. 1, опция.

В тялото 1 седалките 3 са монтирани върху резбата 2 с процеп 4, в който е поставен самовтвърдяващ се състав 5, ограничен от еластично деформируем елемент 6 или 7, монтиран между тялото 1 и пръстеновидната радиална издатина 8 или края 9 на гнездото за завинтване 3, чието уплътнително поле 10 взаимодейства с уплътнителното поле 11 на клина 12.

След разглобяването седлото 3 се почиства от мръсотия, уплътнителните полета се третират „като чисто“ и се втриват, резбата на седлото и отворите на тялото се нарязват или съществуващата резба се разхлабва с пролука, достатъчна за самомонтиране, тогава уплътнителните полета 11 на клина 12 също се третират „като чисто“ и се втриват в тях. След това резбата на седалката 3 се покрива със самовтвърдяващ се състав 5, монтират се еластично деформируеми елементи 6 или 7 и седалката 3 се завинтва в тялото 1, след което клинът 12 се вкарва в тялото 1, като отчита се припокриването на уплътнителните полета на клина и седалката, осигурявайки херметичността на продукта, и се оставя сглобен до самоутвърждаване. Клапанът е готов за работа.

В зависимост от степента на износване на уплътнителните полета на седалките 10 и клина 11, върху еластичния елемент 6 се монтират една или две седалки.

По този начин, минималната механична обработка "като чиста", попиване на четири полета, резба - такъв е обемът на механичната обработка на предложения метод, който е много по-малък от известните аналози. Свързващите хлабини позволяват на винтовата седалка да се подравни самостоятелно с клина, а един еластичен елемент позволява да бъдат избрани всички хлабини на уплътнението.

Метод за ремонт на шибъри, предимно клиновидни, чрез монтиране с празнина на готовите седла в отворите на тялото върху самовтвърдяващ се лепилен състав, последвано от монтаж и втвърдяване на сглобения лепилен състав, характеризиращ се с това, че преди монтажа, в отворите на корпуса и на седалките се нарязват резби, като всяко седло е направено с пръстеновидна радиална издатина, след което седалките се завинтват върху самовтвърдяващия се лепилен състав в резбовите отвори на тялото, като се поставя еластично деформируем елемент монтирани между пръстеновидните радиални издатини на седалките или краищата на седалките и тялото.

Необходимостта от обслужване на клапана е основният му недостатък, но възможността за ремонт е едно от основните предимства.

Спиране на течащ поток

Дефекти в контактните повърхности на клапана и тялото. (калан, мивки, драскотини)

Почистване на уплътнителни повърхности на клапана и в тялото. По правило контактните повърхности са изработени от бронз. За да направите това, е необходимо да демонтирате капака, да премахнете капака и, ако е необходимо, тялото. Смилането се извършва с диамантени пасти с различна големина на зърното с постепенен преход от едро към фино.

Трябва да се има предвид, че при клинови клапани след няколко приливания клапанът се утаява, което води до изтичане дори при полирани клинови повърхности.

Теч от под пълнежната кутия по стеблото

Затегнете кутиите за пълнене и ако е необходимо сменете опаковката на кутията за пълнене.

Ако след смяната на пълнежната кутия течът не може да бъде отстранен, най-вероятно в стеблото са се образували корозионни ями и той ще трябва да бъде заварен или заменен.

Маховикът не може да се завърти

Среща се във вентили, лишени от внимание от обслужващия персонал и се отварят по-рядко от веднъж годишно. Причината е варовик по уплътнителните повърхности.

Свалете горния капак на клапана и почистете уплътнителните повърхности на диска и тялото. Ако е необходимо, изтриване на търкащите повърхности.

Не удряйте по стеблото, тъй като водещата гайка може да се откъсне.

Ръчното колело се върти, но клапанът не се отваря

Отваряне на капака "бузите паднаха"

При вентили с издигащ се ствол този проблем възниква, когато „гърбицата“ на стеблото, задържаща клапана, е износена или ако резбите на направляващата гайка на стеблото са били премахнати.

Ако има проблем със стеблото, сменете го или заварете износена „гърбица“.

Износената направляваща гайка трябва да се смени, ако конструкцията на клапана позволява това.

При клапани със стебло без изместване, клапанът може да падне, когато фиксираната в него гайка се износи. За да премахнете неизправността, е необходимо да смените клапана, тъй като най-вероятно няма да е възможно да се смени гайка с оголена резба.

Не разглобявайте клапана, докато е под налягане.

След монтажа е необходимо да се отстрани въздухът от клапана; за това болтовете, притискащи жлезата, се разхлабват и след като се появят водни капки под жлезата, болтовете се притискат.

Веднъж месечно изпълнявайте пълен цикъл, отваряне/затваряне, за да почистите триещите се повърхности от малък слой натрупан котлен камък или утайка.

Дръжте стеблото на издигащите се клапани на стеблото смазано.

Проверявайте уплътнението на стеблото за течове веднъж седмично и го затегнете или сменете, ако е необходимо. Не е позволено да се подменя пълнежната кутия на тръбопровод под налягане.

Вентилът не трябва да е в междинно положение по време на работа. Допуска се или напълно отворен или напълно затворен клапан.

Тръбопроводните фитинги се използват от предприятия в енергийната промишленост, жилищно-комунални организации, в металургичната, химическата, хранителната и други индустрии.

Таблица на разновидностите и класификациите на клапаните за тръбопровода.

Спирателни, фазоразделителни, защитни, разпределителни, високоналягащи, спирателни и контролни и управляващи клапани действат върху зоната на потока, определят промените в потока на веществата, всъщност ги контролират. Задачата на клапаните е да пускат и спират потока на работната среда. Навременната диагностика и висококачествен ремонт на клапаните осигуряват ефективна работа на цялата система, надеждно фиксиране на крайните положения на блока ("затворено", "отворено").

Движението на потока газ, пара или течност се регулира от най-разпространения тип спирателни вентили - шибър. Можете условно да класифицирате устройствата според няколко характеристики.

По вид клапаните се разграничават:

Повърхностите за сядане на паралелния вентил са успоредни една на друга.

Според формата на затвора, клапаните се разграничават:

Характеристика на клиновите клапани е спирането на движението на потока от вещества чрез транслационно въртене на портата, перпендикулярно на основния поток на транспортираното вещество. Уплътнителните повърхности на клиновата врата са разположени под определен ъгъл една спрямо друга. Всички видове клинове са изработени от високолегирана стомана. Приложение - транспортиране на амоняк (течен и газообразен), пара и вода, неагресивни нефтопродукти.

Повърхностите за сядане на паралелния вентил са успоредни една на друга. Разграничаване на еднодискови (порта) и двудискови клапани.

По вида на движението на шпиндела има клапани:

- с въртящ се шпиндел (транслационно-ротационни и транслационни движения);

- с издигащо се стебло и шпиндел (само въртеливи движения).

Ротационните стволови клапани се използват в тръбопроводи, където е необходимо смазване с триене на гайката и шпиндела и няма опасност от корозия на компонентите. Вентилите с издигащо се стебло са по-високи от въртящите се, поради техническите си характеристики се използват във всички други системи.

Чугунен клапан се използва за стартиране и пълно спиране на потока на веществата. Максималната работна температура е 225°C.

Според вида на материала клапаните се разграничават:

Стоманен вентил блокира движението в тръбопровода. Разрешени работни вещества - пара, вода, неагресивни нефтопродукти в газообразна и течна форма. Използват се за работа с различни нива на налягане и проходи в умерен климат по цялата дължина на тръбопровода.

Чугунен клапан се използва за стартиране и пълно спиране на потока на веществата. Максималната работна температура е 225°C. Разрешени вещества - пара, нефтопродукти, масло, вода. Разрешено е инсталиране на хоризонтални и вертикални тръбопроводи, като се вземат предвид особеностите на монтажа.

И двата вида клапани принадлежат към категорията ремонтирани клапани с принудителен експлоатационен живот.

Отделно се отличава щипков клапан, който се състои от еластична тръба, поставена в защитен корпус, фланцован върху фланците. Въобще няма контакт с работната среда. Принципът на действие е едностранно или двустранно затваряне на еластичния маркуч (прищипване). Приложение - транспортиране на абразивни суспензии, нефтопродукти, утайки, агресивни вещества. Температурата на средата не трябва да надвишава 110 ° С, а налягането в тръбопровода не трябва да надвишава 6 kgf / cm 2.

Монтажът и поддръжката на устройствата трябва да се извършват от висококвалифицирани специалисти.

Използването на клапани в технологични и транспортни тръбопроводи в ключови и спомагателни предприятия от различни видове промишленост, в енергийни системи, в газо-, нефтопроводи и водопроводи се дължи на следните технически характеристики:

- дълъг експлоатационен живот при неблагоприятни условия;

- ниско хидравлично съпротивление;

- устойчивост на значителни натоварвания.

Монтажът и поддръжката на устройствата трябва да се извършват от висококвалифицирани специалисти с достатъчно ниво на познания, разрешение за извършване на конкретна операция и притежаващи умения за използване на конкретен тип клапани.

Основната причина за неизправността на клапана е повреда на повърхността на уплътнителните пръстени поради навлизане на чужди малки частици (пясък, котлен камък и др.), докато херметичността на конструкцията е нарушена, транспортираното вещество изтича. Освен значителни материални загуби, при транспортиране на опасни или корозивни вещества през тръбопровод с дефектни агрегати е възможно увреждане на околната среда, а в най-трудните ситуации животът на работниците, участващи в процеса, е застрашен.

В края на работата специалистите тестват възлите за херметичност на уплътненията, тестват работоспособността на устройството.

Навременната диагностика и ремонт на техническото състояние на агрегата оказва влияние върху качеството и ефективността на системата.

За отстраняване на неизправности, в зависимост от местоположението на повредения блок, при спазване на правилата за безопасност, клапаните се разглобяват и в края на работата се сглобяват със стандартен инструмент в специално оборудвани работилници или директно в тръбопроводната система. Служителят, отговорен за извършването на работата, е длъжен да осигури адекватна защита на резбовите и уплътнителните елементи от повреда, да предотврати навлизането на чужди частици в кухината на уреда. В края на работата специалистите тестват възлите за херметичност на уплътненията, клапана, уплътнението и тестват работоспособността на устройството.

Ремонтът и демонтирането на клапани са забранени, ако:

- има налягане в кухината или системата на клапана;

- средата остава в устройството.

Недопустимо е използването на възли за регулиране на потока.